基于Solidworks的缸盖试漏机的设计

闫 茹

(陕西科技大学 机电工程学院, 陕西 西安 710021)

0 引言

在汽车发动机生产制造过程中,有许多零部件都有严格的气密性要求[1],如缸盖,气密性检测已经成为缸盖生产过程中一个关键的工艺环节[2].国内外采用的主要检测方法包括:浸水式检测、充气式检测、压差式检测[3]、流量法检测等[4],目前发动机生产中普遍采用的仍是浸水法,所用的检测设备是浸水试漏机,它相比其他干式检测方法,设备会弄湿工件,自动化程度相对较低,但浸水法可以找到工件泄漏部位,这对于缸盖等铸造件非常重要.这一优点使得浸水试漏机在实际生产中有着不可替代的作用[5-8].目前,由于这种工艺方法较传统,现有的试漏机型号单一,浸水试漏机的设计大部分企业仍采用二维设计方法.为解决这一问题,作者提出借助Solidworks[9],进行缸盖浸水试漏机的三维设计,以便在面对不同种类的发动机缸盖时,只需改变部分机器尺寸,减少设计重复性,缩短周期,提高可靠性.

1 浸水试漏机总体方案

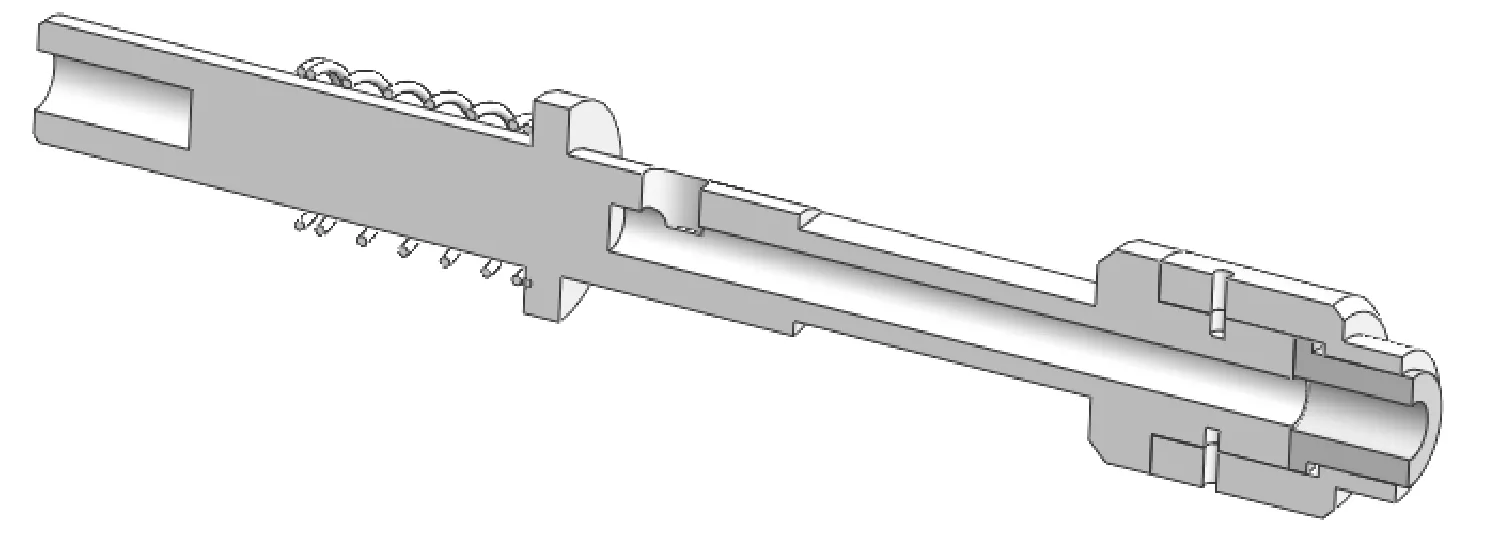

以某型号发动机缸盖为例,结构如图1所示.缸盖进入试漏机前,已完成前、后、左、右端面,包括端面上各产品尺寸的加工;上、下端面完成精加工,凸轮轴瓦盖已安装.已装配好水套丝堵:M24*1.5,前端面3个,上端面2个,右端面1个.已装配好油道丝堵:M12*1.25,左端面2个,右端面2个,后端面1个.进入试漏机前,底面朝下,姿态如图1所示.现需封堵水套和油道,检测其是否泄漏.

图1 缸盖结构示意图

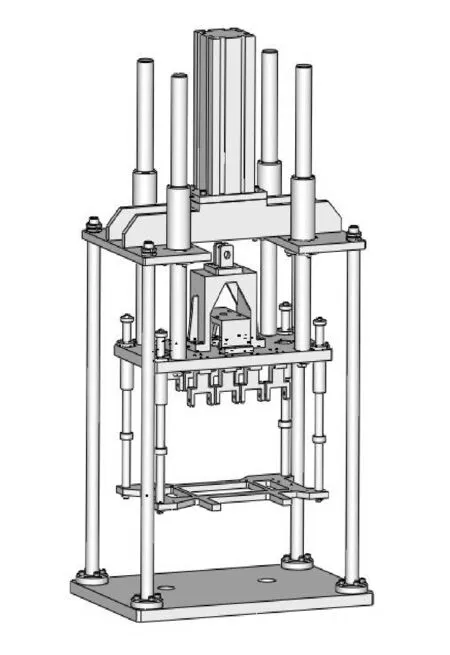

缸盖浸水试漏机的总体结构如图2所示.它主要由床身、浸水机构、升降台机构、封堵夹具、操控面板、电气柜等部分组成.

图2 试漏机结构示意图

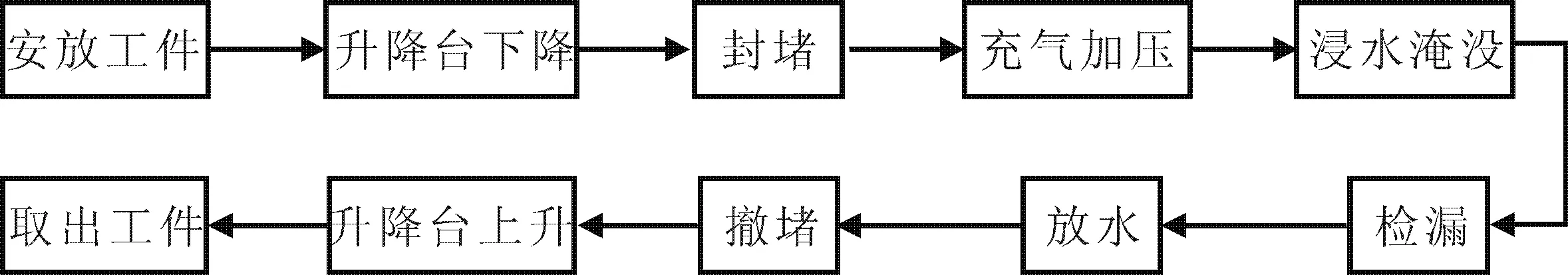

工件安放端正后,启动、升降台下降、将缸盖压紧在底面封堵板上.此时,缸盖会触发到工件位置开关,各封堵夹具开始封堵.之后,试漏机开始向缸盖水套和油道充气加压,浸水系统开始动作淹没工件.观察有无气泡产生,进行检漏工作.检漏完毕之后,浸水系统排水,各封堵夹具松开撤堵.升降台上升,取出工件,一个工作循环完成.工作过程如图3所示.

图3 试漏机工作过程示意图

2 关键零部件的设计

2.1 浸水机构的设计

浸水方案采用工件和水箱固定,水流动淹没工件.水箱分为上下两部分,下部分为密封的,有若干个竖立水管与上部相通,工件装夹密封后放入水箱上部,此时水箱上部无液体,然后向工件打入压缩空气.在空气压力作用下,水经水管上升至水箱上部,淹没工件,检测试漏.

浸水机构主要由水箱、支承板、进气阀、排气阀、排水口和水管组成.支承板与床身支承架固定,起定位和支撑作用,其上方安装升降台机构.该结构简便,易操作,适合较大的压铸壳体,夹具结构设计简化,只需夹紧装置和密封装置即可.

水箱因易腐蚀,又要保证其承载强度,故选用1Cr18Ni9Ti,采用焊接工艺,加工中要严格控制焊接变形,保证焊接精度.焊接完毕后要进行渗透处理,保证水箱焊缝不渗水.水箱三维模型如图4所示.

图4 水箱三维模型图

2.2 封堵夹具的设计

在缸盖试漏中,密封夹具起了关键作用,设计时,主要考虑夹具安装位置、安装角度、密封件结构[10,11]及密封方式等方面.

2.2.1 封堵部位分析

需封堵的水套孔:前端面一个,尺寸φ50 mm;后端面两个,尺寸φ20 mm,φ13.5 mm;底面20个.需封堵的油道孔:左端面两个,尺寸φ4 mm,上端面两个,尺寸φ11.5 mm,顶面16个斜孔,尺寸φ4 mm.封堵部位如图1所示.

2.2.2 底面封堵夹具的结构设计

缸盖底面有20个孔,在同一个平面上,根据分布位置选用平堵或平垫密封.封堵夹具由一个金属底板,17个封堵密封垫及3块金属压板组成.图5为底面封堵夹具结构三维模型爆炸图.

图5 底面封堵结构三维模型爆炸图

2.2.3 后端面封堵夹具的结构设计

后端面封堵夹具的封堵头是由一个金属压头、压块和仿O封堵密封垫圈组成,通过密封垫圈与被封堵孔的端面接触密封工件.经过气缸选型和调节气缸工作压力可以设定气缸的输出力,达到密封所需的压紧力要求.后端面1孔和2孔封堵夹具三维模型如图6所示.

图6 后端面1孔和2孔封堵夹具爆炸图

2.2.4 前端面封堵夹具的结构设计

前端面孔封堵夹具与后端面的相似,也是由金属压头、压块和密封垫圈组成,通过密封垫圈与被封孔的接触密封工件.不同的是,前端面水套孔设置为检漏充气孔,所以堵头内部设有充气孔道.图7是前端面封堵夹具爆炸图.

图7 前端面封堵夹具爆炸图

2.2.5 左端面封堵夹具的结构设计

左端面的油孔由于是在凸轮轴瓦内,采用径向密封方式.设计一个封堵头,封堵头上按径向密封标准设置仿O型密封圈.在检漏时,气缸活塞杆将封堵头顶入凸轮轴瓦内,在封堵过程中,由夹紧气缸推动推杆顶住封堵头,内部滑块将密封垫圈压紧,实现自动封堵.左端面封堵夹具结构设计如图8所示,三维模型如图9所示.

图8 左端面封堵夹具结构图

图9 左端面封堵夹具三维模型图

2.2.6 上端面封堵夹具的结构设计

上端面油孔封堵夹具的封堵头与前后端面的相似,由金属压头、压块和封堵垫圈组成.其中一个油孔也被设置为油道检漏充气孔,所以封堵头内设有充气孔道.在升降气缸下压夹紧工件时依靠弹簧力实现压紧封堵.图10为上端面封堵夹具三维剖视图.

图10 上端面封堵夹具三维剖视图

2.2.7 斜油孔封堵夹具的结构设计

由于斜油孔不在竖直或水平方向,而且数量较多,如果采用左端面那样的塞堵密封头,结构将会非常复杂,而且不易定位.故采用挺杆结构进行封堵,如图11所示.挺杆结构三维模型如图12所示.

图11 斜油孔封堵夹具结构图

图12 挺杆结构三维模型图

2.3 升降台结构设计

考虑到升降台的结构稳定性和导向精度,导向装置采用四导杆式机构.升降台载物板上承载着缸盖,主要完成工件的上升和下降,将工件运送或运离浸水位置.升降台上还装有缸盖顶端面封堵夹具,用以封堵顶端面各孔.结构如图13所示.

图13 升降台三维模型图

3 虚拟装配与试验

整机总体装配如图14所示.传感器的选择安装和电气控制系统在这里不再赘述.

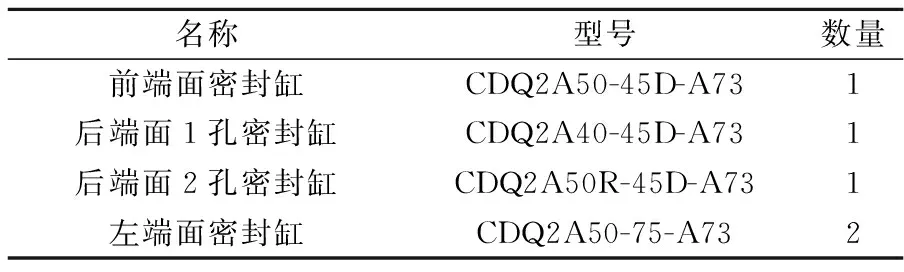

根据前述各孔直径尺寸和所需密封压力,确定各密封缸型号见表1.

表1 密封缸型号

为达到可靠密封,升降台夹紧气缸选用双作用气缸DNC-125-300-PPV-A.挺杆气缸选用AND-80-15-I-P-A.

工件安装完成后,在(3-9)*105Pa的压力下进行试验,5 min观察是否有渗漏现象.

检漏试验前注意认真清洗工件,被检测件要先充气,再放入水中,刚放入水中,其表面可能出现气泡,要判断气泡是否连续不断的出现.

试验后,工件要及时清洗或吹干,并用无纺纱布将表面擦干净,避免出现水渍,另外,还要将夹具和堵头吹干,避免对后续工件的试漏造成影响.

图14 整机三维模型图

4 结束语

本文借助Solidworks建立了缸盖浸水试漏机各零部件的三维实体模型,并装配得到缸盖浸水试漏机的总机三维实体模型,为这一传统设备的更新和产品的系列化奠定了基础.经试验,该浸水试漏机能够满足生产需求,检测出缸盖具体泄漏点,虽工艺传统,效率较低,但在目前的缸盖生产线上仍起着不可替代的作用,尤其多用于缸盖的最终检漏和售后检修测漏中.

[1] 洪恒发.发动机缸盖铸造技术中若干问题的探讨[J].铸造,2012,61(1):61-68.

[2] 朱正德.发动机主要零件生产过程中的泄漏检测[J].组合机床与自动化加工技术,1996,38(10):34-39.

[3] 刘荣忠,张成孝. 发动机缸体气压试漏专机的研究[J].制造技术与机床,2000,50(3):26-27.

[4] 朱正德.工艺中的泄漏检测对产品质量控制的重要性[J].汽车工程师,2010,37(8):33-36.

[5] 吴 楠.压降法泄漏检测技术在发动机制造业中的应用[J].汽车工艺与材料,2012,27(2):57-60.

[6] 陈国友.发动机泄漏检测技术与试漏机检测实践[J].现代零部件,2010,8(9):58-60.

[7] 唐士伟,王冠雄,连士勇,等.一种发动机总成试漏机的研制[J].汽车实用技术,2012,37(5):127-129.

[8] 胡 浩,钟丽琼,尹存宏.压差测漏仪泄露检测的仿真研究[J].机床与液压,2011,39(17):37-38.

[9] 詹迪维. SolidWorks高级应用教程[M].北京:机械工业出版社,2009.

[10] 关伟竑,宋宝玉,曲建俊.泄漏检测方法及试漏机设计的几个问题[J].机械工程师,2003,35(3):29-31.

[11] 郭晨海,梁福祥,姚晓兰,等.气缸盖罩橡胶密封圈的密封性能分析[J].小型内燃机与摩托车,2011,40(1):20-23.