余热利用低低温电除尘技术在燃煤电厂的应用

龙远生

(中电投江西电力有限公司新昌发电分公司,南昌 330117)

1 项目背景

新昌某电厂700MW机组锅炉排烟除尘使用的是传统的电除尘技术,由于烟气温度偏高等因素的影响,使得粉尘比电阻增大,影响了电除尘效率的进一步发挥。

“十二五”期间,国家将进一步加大减排节能政策的执行力度,环保新标准已经出台,排放限制要求不断提高,该厂的除尘提效改造非常迫切,但由于受到场地、空间及工期等条件的限制,传统的电除尘技术手段无论在效果还是经济性上都存在着一定的局限性。

综合以上情况。经过前期调研和论证,我厂决定采用余热利用低低温电除尘技术对原除尘器进行提效改造,以进一步提高电除尘对工况烟尘的适应性,以更好地满足国家新的减排标准和节能运行要求。

2 工程概况

该电厂2台700MW机组分别于2009年12月和2010年2月建成投运,所属锅炉为东方电气集团有限公司设计制造的超超临界参数变压运行直流炉,单炉膛,一次再热,平衡通风;锅炉采用露天布置,固态排渣,全钢构架,全悬吊结构Π型烟煤锅炉;设计煤种为混煤(黄陵烟煤∶丰城煤 = 60∶40)。每台炉配套2台福建某环保股份有限公司生产的双室四电场静电除尘器。由于新国家标准和地方法规的出台,以及进一步提高和稳定除尘效率,经过多方考察以及对多种提效方式的研讨,最终决定采用余热利用低低温电除尘改造技术,并在2013年由该厂与设备生产企业共同对1#炉实施了余热利用低低温节能高效电除尘器提效改造。

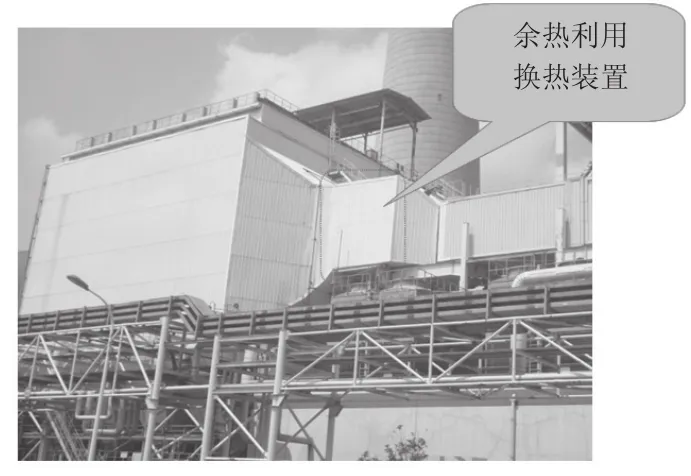

改造内容主要包括:在原电除尘烟气进口端增设余热利用换热装置,通过该装置降低和调节进入电除尘器的烟温,并实现节约煤耗;同时,对原电除尘器进行全面升级、维护,增设高频电源,对原电除尘器气流均布系统进行全面调整,全面检修电场阴阳极极间距,以及灰斗及绝缘子保温及其恒温加热控制系统等。改造后的设备外貌见下图。

改造后的设备外貌

3 技术说明

3.1 工作原理及工艺布置

(1)调温原理

余热利用低低温技术采用汽轮机冷凝水与热烟气通过换热装置进行热交换,使得汽轮机冷凝水得到额外的热量,以减小汽轮机冷凝水回路系统中低压加热器(简称“低加”)的抽汽量,并使得进入电除尘器的运行温度由通常的低温状态(130℃~170℃)下降到低低温状态(90℃~100℃),实现余热利用和烟气调温的目的。

(2)电除尘提效原理

烟温降低后,烟气中的SO3可以很好地与烟气水分融合成H2SO4烟酸小液滴,与粉尘粒子悬浮于烟气中形成气溶胶,烟温越低,产生的烟酸气溶胶数量越多。这种烟酸液滴气溶胶具有优良的浸润性能,而电除尘前的烟气中粉尘颗粒比表面积较大,为充分吸附SO3及实现颗粒之间的凝并创造了良好的条件。这样就有大量的SO3吸附在粉尘颗粒表面,并形成导电通道,使得烟尘比电阻降低。另外,烟温降低后的烟气量得以减小,使得原电除尘电场的风速也得到相应降低。综上因素的作用,可使得电除尘效率得到有效提高。

3.2 主要技术性能指标

烟气降温幅度≥30℃;除尘效率达到最新的环保标准要求;降低发电煤耗1.5g/kW·h以上;节省电除尘功耗15%~80%(保效节能运行模式);烟气压力损失≤700Pa(电除尘本体及换热装置)。

3.3 技术特点

(1)标配电除尘烟温自适应调节系统

通过对烟尘特性变化、烟温变化、电除尘电场运行参数、伏安特性曲线族、反电晕指数、烟尘浊度变化及烟气酸露点等数据的引入及分析处理,与预先设定的基准曲线等作出对比,根据对比结果自动调节控制换热装置,实现动态烟温调节,改变换热后的烟气温度,使电除尘器工作在最佳状态。

(2)灵活布置,不受场地限制

烟气换热装置复合在电除尘进口烟箱内,此时兼作气流均布装置使用,可以用于新建或节能提效改造项目;也可将烟气换热装置独立布置在电除尘器进口烟道内,可以用于节能提效改造等受场地限制的项目。

(3)余热利用,实现省煤省电

烟气余热利用最大降温幅度≥30℃,降低发电煤耗在1.5g/kW·h以上,保效节能运行模式下节省电除尘功耗15%~80%。

(4)在线监控,实现动态调整

换热主回路设置温度调节阀等,各监控点均可引入DCS系统,对换热系统的流量、压力、温度实现在线监控,可实时动态调节换热后的烟气温度,具有良好的负荷变化适应性,满足既节约煤耗和又可防止低温腐蚀等要求。

(5)换热回路,顺排逆流布置

换热媒体、烟气呈顺排逆流布置,使两者的温差最大化并充分延长热交换时间,可确保高效换热效果。

(6)控制烟速,使增加的流阻控制在最小范围,不增加引风机系统运行出力

由于烟气阻力与烟速的平方成正比,增设烟气换热装置后,由于烟速降低,烟气流阻增加不明显,同时由于烟温降低,经过引风机的总体烟气体积流量相应降低5%以上。因此,增设烟气余热换热装置并不会影响锅炉引风机系统正常运行出力要求,实际上由于体积流量降低,引风机还可实现一定的节能。

4 应用效果

改造后系统运行稳定,并请江西省电力科学研究院对1#炉的排烟温度、粉尘浓度、PM2.5及气态汞脱除率、煤耗节能等进行了测试,测试结果如下:

1)出口烟尘平均排放浓度(α=1.4)达到16mg/m3,除尘效率达到了99.92%。

2)排烟温度可从140℃下降到95℃,烟气换热降温达到了预期效果。

3)测试阻力约500Pa,达到阻力<700Pa的设计要求。

4)PM2.5细微颗粒物的脱除率能够达到99.8%以上,对PM1.0这种难以捕捉的颗粒物的脱除率都在99.3%以上,同时,ESP出口烟气中气态汞的含量,降幅达40%。

5)1#机组在余热利用低低温节能装置投运工况较退出工况,热耗平均降低54.69kJ/kW·h,厂用电率平均降低0.13%,供电煤耗平均降低2.57g/kW·h。在考虑环境温度影响因素后,投运余热利用低低温节能装置下的机组预评估年平均节能量为1.73g/kW·h。达到设计要求。

经过为期一周的测试,余热利用低低温节能装置行能够明显提升ESP对PM的脱除效率,并且有利于减少气态汞的排放,具有非常明显的环保效益。

5 结语

该项目采用余热利用低低温电除尘器技术,实现了既节省电煤消耗,又进一步保证实现低排放的环保与经济方面的双重效益。同时对于该厂配套的湿法脱硫工艺,在应用该技术后,节省了脱硫用水量,减少了蒸发和烟囱水汽的排放。因此,余热利用低低温节能高效电除尘器技术是一种集节煤、节电、节水以及烟尘减排一举多得的节能提效实用技术,是一种烟气调温和除尘技术相结合的创新。该产品的应用完全符合国家提倡的节能减排的政策,具有较为显著的推广应用价值。