低压甲醇生产工艺技术

刘 旭

(大同煤矿集团,山西大同 037003)

低压甲醇生产工艺技术

刘 旭

(大同煤矿集团,山西大同 037003)

本文介绍了5万吨甲醇低压法的生产工艺流程及各工艺的目的。低压法甲醇合成塔的主要特点是采用管束式合成塔。这种合成塔温度几乎是恒定的,温度恒定的好处一是有效地抑制了副反应;二是催化剂寿命长,由于温度比较恒定,因此当操作条件发生变化时,催化剂也没有超温危险,仍可安全运转。

变换;脱碳;精脱硫;合成;精馏

甲醇生产的原料大致有煤、石油、天然气等。从长远的战略观点来看,世界煤的贮藏量远远超过天然气和石油,我国情况更是如此,将来以煤制取甲醇的原料路线终将占主导地位。甲醇生产技术发展趋势之一是单系列、大型化。随着由汽轮机驱动的大型离心压缩机研制成功,为合成气压缩机、循环机的大型化提供了条件。国内外大多数甲醇装置都是与其它化工产品实现联合生产的,甲醇装置成为大型化肥厂或石油化工厂的一个组成部分,其中具有代表性的是合成氨联产甲醇与城市煤气联产甲醇。

生产甲醇的方法有多种,早期用木材或木质素干馏法制甲醇的方法,今天在工业上已经被淘汰了。目前工业上几乎都是采用一氧化碳、二氧化碳加压催化氢化法合成甲醇。5万吨甲醇采用铜基催化剂,合成压力为5MPa的煤气化方法。通过变换、脱碳、精脱硫、合成工艺合成甲醇。

1.变换工艺

常用的变换工艺有中温变换和耐硫低温变换两种。中温变换优点是投资较少。缺点是催化剂受最小水气比限制,只能采用旁路大副线来调节。因此,原料气不能全气量通过变换炉,原料气中的有机硫不利于全部转化,给后序精脱硫增加负荷,由此引起后工序设备投资增加;同时,由于外加蒸汽较多,未反应的蒸汽必须被水冷却,使水蒸汽和循环冷却水消耗增加,系统能耗较高。

我厂采用全低温变换工艺,入炉煤气要求的汽/气比低,蒸汽消耗低,所以煤气能全量通过催化剂床层,有利于有机硫的转化;系统操作温度比中温变换工艺低100℃左右,从而使设备、管道尺寸投资省。缺点是对原料气总硫有一定要求,会增加前脱硫工序负荷。

1.1 变换的目的和任务

将造气来的煤气中的CO在变换催化剂的作用下转化成CO2,同时获得H2,为后工段提供合格的原料气。

CO变换的反应原理:CO+H2O=CO2+H2+41KJ/mol

1.2 变换气体流程

由压缩二段来煤气首先进入油水分离器,分离掉气体中的油雾,煤焦油等杂质后,进入热交换器,与中温水解炉出来的变换气换热后进入中间换热器管程,与壳程的变换气换热后进入变换炉一段,出来后的气体进入增湿器提高汽气比后进入变换炉二段,然后变换气经中间换热器壳程与管程的煤气换热后,进入中温水解炉,将大部分有机硫转换为H2S,达到工艺指标的变换气经热交换器壳程、软水加热器管程、变换气冷却器管程,温度降至30-35℃,经塔前分离器分离掉冷凝液后送入变换气脱硫塔底部,与塔顶部来的脱硫液逆流接触,气体从塔顶出来后,经塔后分离器后送往脱碳岗位。

2.脱碳工艺流程

目前的脱碳方法很多。根据所用吸收剂的性质不同,可分为物理吸收法、化学吸收法和物理化学吸收法三类。根据所用吸收剂的状态不同,又可分为湿法脱碳和干法脱碳。我厂工艺生产甲醇用的脱碳气,对CO2净化程度要求不高,控制在7%以下即可,所以从节能角度考虑,宜选用物理吸收法,其同时还能脱除硫化氢、微量有机硫、氯化物、水、氨、部分甲烷,减轻后续精脱硫的负荷。

我厂脱碳装置是由八台吸附塔、三台真空泵、一台鼓风机和一系列程控阀组成。采用PSA分离气体工艺技术从气体中脱除CO2等杂质的原理是利用吸附剂对不同吸附质的选择性和吸附剂对吸附质的吸附容量随压力变化而有差异的特性,在高压下吸附原料中的杂质组分、低压下脱附这些杂质而使吸附剂获得再生。整个操作过程均在环境温度下进行。

本装置主程序采用八塔吸附四次均压真空解析逆放气置换回收的变压吸附过程,每个吸附塔在一次循环中均需经历:吸附、一均降压、二均降压、三均降压、四均降压、置换、逆向放压、抽空、升压、四均升压、三均升压、三均升压、二均升压、一均升压、终充等十四个步骤。八个吸附塔在执行程序的安排上相互错开,构成一个闭路循环,以保证原料连续输入和产品不断输出。

3.精脱硫生产工艺

3.1 精脱硫的目的和任务

煤气经过脱硫、变换及脱碳后还含有不同数量的硫化物,由于甲醇催化剂系CU-ZN催化剂,对硫化物特别敏感。少量的硫化物便会使其中毒而丧失活性。精脱硫将原料气中总硫脱除至<0.1ppm,以保证催化剂有较长的使用寿命。

3.2 精脱硫工艺流程

由脱碳系统来的原料气进入系统后首先进入第一脱硫塔,在该塔内脱除气体中的H2S,使出塔气体中H2S含量 <0.03ppm,而后进入加热器,加热至60℃进入精脱硫塔,精脱硫塔内装有水解催化剂,在水解催化剂作用下,COS+H2S——H2S+CO2生成的H2S气体再进入精脱硫塔下部将气体中H2S脱至<0.03ppm。由于水解催化剂对COS水解率很高,经过两次脱硫之后气体中总硫化物含量≤0.1ppm,满足甲醇催化剂对气体中硫化物的要求。

4.合成生产工艺

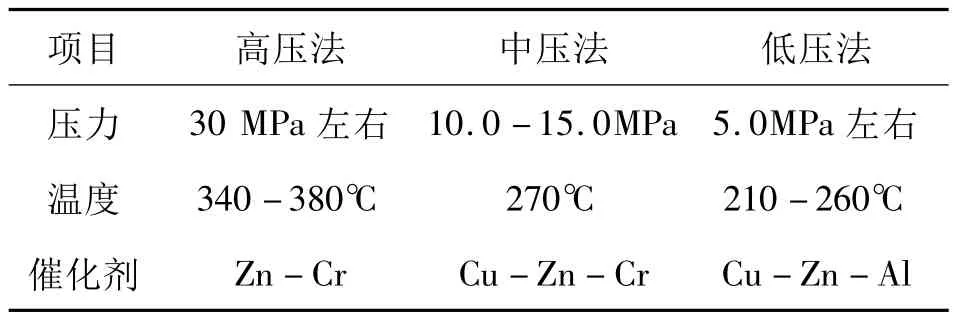

甲醇合成工艺分为高压法、中压法和低压法,三种工艺的操作条件见表1。

表1 甲醇生产工艺方法对比

显然,中、低压法在综合技术经济指标方面比高压法具有显著优势,我厂甲醇生产规模为5万t/a,选用低压法工艺较为合理,可节约电耗,减少设备投资。我厂甲醇生产采用德国Lurgi技术。

4.1 合成的任务

合成的主要任务有两个,一个是合成粗甲醇,二是回收反应热副产蒸汽。

净化工序送来的新鲜气,经压缩机压缩后,和循环机出口的循环气混合,进入合成系统,在适当的压力,温度条件下,通过催化剂的作用使一定量的CO、CO2和H2合成粗甲醇,分离醇后的气再循环使用。反应器管间的锅炉给水被反应热加热产生蒸汽送入汽包,通过压力调节后送入蒸汽管网。

4.2 生产原理

主反应:CO(气)+2H2(气)=CH3OH(气)+Q CO2(气)+3H2(气)=CH3OH(气)+H2O+Q

付反应:2CO+4H2--CH3OCH3+H2O+Q CO+3H2--CH4+H2O+Q 4CO+8H2--C4H9OH+3H2O+Q CO2+H2--CO+H2O-Q

甲醇主反应是可逆放热反应,反应时体积缩小,并且只能在催化剂作用下,才能较快反应,所以反应在较高压力和适当的反应温度下,CO、CO2才能获得较高转化率。

4.3 工艺流程

压缩机四出送来新鲜气与循环机增压的循环气混合进入甲醇滤油器,经中间换热器预热至200-230℃,进入合成塔管内进行反应。反应后气体温度约为230-260℃,然后进入中间换热器管程与入塔气进行换热,温度降至约87℃左右,再经水冷器冷却,气液混合物进入甲醇分离器进行分离,气体从上部排出,微量甲醇被冷凝分离下来,进入水洗塔,水洗塔为浮阀塔,气体由塔底进入与塔顶喷淋的脱盐水逆流接触未分离的粗醇被脱盐水吸收由塔底经减压阀排出,气体由水洗塔顶部排出,分两路:一路送回循环机进口,经循环机加压后与新鲜气混合后,进入下一个循环。另一路经减压阀减压后送往煤气系统。从分离器、水洗塔下部经减压阀减压后的液体一并进入粗甲醇贮罐,高压下溶解的少量气体在此闪蒸,闪蒸气经减压阀减压后送往煤气系统见图1。

图1 合成工艺流程

5.精馏生产工艺

由于我厂规模较小,因此采用双塔精馏工艺,可以节省投资。

5.1 精馏的目的和任务

本工段采用双塔精馏工艺流程,塔型为导向浮阀塔,年处理量为5.5万吨粗甲醇,产品量为5万吨精甲醇。

用物理精馏的方法,在预塔、主塔中将粗醇反复气化与反复冷凝,使其中的水份、有机杂质及其它无机杂质除去,从而制取合格精甲醇。

5.2 生产原理和工艺流程

生产原理

以粗甲醇中各组分挥发度的不同(甲醇64.7℃、二甲醚-23.6℃、甲酸甲酯 20.8℃、甲酸乙酯54℃),以萃取的原理,首先在预塔中加入萃取水脱除出轻馏分,使各种难溶于水的轻馏分有效的分离出来;然后利用甲醇与水及其它有机组分挥发度的不同,在主塔中进行蒸馏。根据甲醇产品质量的要求,在主塔顶部产出合格精甲醇。在主塔11层、13层、15层、17层、19层其中一层产出杂醇油,在主塔塔底排出残液。

工艺流程

由粗甲醇罐区或由合成过来的粗甲醇进入粗甲醇贮槽A,B,在粗甲醇A、B泵前管道加入适量的碱液,使进入系统的粗甲醇PH值保持在8-9,然后经粗甲醇入料泵加入预塔预热器,预热至50℃,从32层、36层、40层其中一层塔板进入预塔,进入预塔的粗甲醇与从预塔塔底再沸器上来的82℃的甲醇蒸汽逆流传质传热,气相以65℃出预塔顶,经预塔冷凝器冷却一部分的甲醇液,未能冷却的甲醇蒸汽再次进入排汽汽冷凝器,不凝气体经预塔液封槽后,脱除不凝气中少量的甲醇后进放空总管排空。预塔冷却器冷凝下来甲醇液体进预塔回流槽,以进料量20-25%加萃取水入预塔回流槽,汇合后经预塔回流泵,从48层塔板进入预塔进行全回流,预塔塔底的液相经主塔进料泵从22层、26层、30层、34层其中一层塔板进入主精馏塔,与从主塔再沸器蒸发上来的105℃的甲醇蒸汽传质传热,气相从主塔塔顶以62±1℃进入主塔冷却器,主塔冷凝器顶少量的不凝汽直接放空,冷却后的甲醇液进入主塔回流槽,经主塔回流泵从塔顶加入部分甲醇液进行回流,另外部分甲醇可以从回流泵出口并经精甲醇冷却器冷却后采出,还可从77层、81层侧线采出一部分精甲醇经主塔冷凝器再进入精甲醇冷却器,冷却至35℃进入精甲醇贮槽经精甲醇泵送到罐区。

主塔液相至塔底以105℃含1%甲醇的残液产出后,经残液冷却器冷却后再经残液泵送到煤气厂净化车间生化工段处理。

蒸汽流程

来自蒸汽管网经调节阀稳定压力后进入精馏蒸汽管网,由精馏管网来的蒸汽经阀门调节进入预塔、主塔再沸器、预塔预热器,从预、主塔再沸器,预塔预热器换热后的冷凝液经自动调节阀调节进入蒸汽冷凝液管网送往20吨锅炉房。

甲醇生产总流程长,工艺复杂,根据不同原料与不同的净化方法可演变为多种生产流程。5万吨甲醇是采用煤碳气化的方法,原料气经过压缩、变换、脱碳、精脱硫、甲醇合成与精馏精制后制得甲醇。

Low-pressure M ethanol Production Technology

LIU Xu

(Datong Coal Mine Group,Datong 037003,China)

This article describes the low- pressure production process of 50,000 tons methanol.The main feature of Low pressure methanol synthesis reactor is the use of tube bundle reactor.This reactor is almost constant temperature.One benefit of constant temperature is in inhibiting effectively the side effects;the other is a long catalyst life.The temperature is relatively constant,so when operating conditions change,the catalyst does not risk over-temperature,still keeps safe operation.

transform;decarbonization;fine desulfurization;synthesis;rectification

O623.411 < class="emphasis_bold">文献标识码:A

A

1671-3974(2012)01-0062-03

2011-12-12

刘旭(1984-),女,大学,大同煤矿集团物质采购分公司工作,助理工程师。