车轮阻尼及接触点位置对轮轨接触过程稳定性的影响✳

王 振,陈照波,焦映厚,黄文虎

(1.哈尔滨工业大学机电工程学院,黑龙江 哈尔滨 150001;2.哈尔滨工业大学航天学院,黑龙江 哈尔滨 150001)

引 言

列车在经过曲线不同位置时,轮轨间会产生复杂的接触过程,从而引起曲线啸叫噪声。已有的研究都表明,该噪声源自于轮轨间蠕滑量和摩擦力变化引起的轮轨接触系统非稳态响应。Rudd最早于1976年提出了轮轨接触面上的摩擦力在横向蠕滑量变化的影响下会产生增大——减小的过程,引起接触系统不稳定响应而产生啸叫噪声[1]。之后的众多学者研究了轮轨接触在受到横向蠕滑量变化发生不稳定时,车轮、轨道的振动响应和模态特征对啸叫噪声的影响。De Beer等人随后又在考虑垂向、横向接触力的前提下,建立了一个理论模型,用来预测车轮不稳定模态和对应的噪声频谱[2]。国内大多数研究都是针对由轮轨接触面不平顺引起的垂向接触响应产生的滚动噪声,而关于由轮轨接触系统稳定性引起的曲线啸叫噪声的研究不多。雷晓燕研究了由轮轨表面不平顺引起的滚动噪声[3];魏伟同样以轮轨表面粗糙度为激励,根据车辆-轨道多刚体耦合振动模型和声学边界元理论计算了轮对的声辐射[4]。总之,轮轨接触过程稳定性与啸叫噪声之间存在密切的关系,而车轮作为噪声的主要辐射源,其自身的动力学特性以及接触点位置变化都会对轮轨接触过程的稳定性产生较大的影响。

本文结合 S形辐板辗钢整体车轮和 60 kg/m钢轨的性能与尺寸参数,在建立车轮、轨道高频振动模型的基础上,首先在不同接触位置对轮轨接触系统进行稳定性分析,研究了横向蠕滑量以及接触点位置对接触系统稳定性的影响。然后经过调节车轮模态阻尼比进行稳定性分析后得出了阻尼对降低啸叫噪声的作用。

1 轮轨高频接触振动模型

1.1 车轮高频振动模型

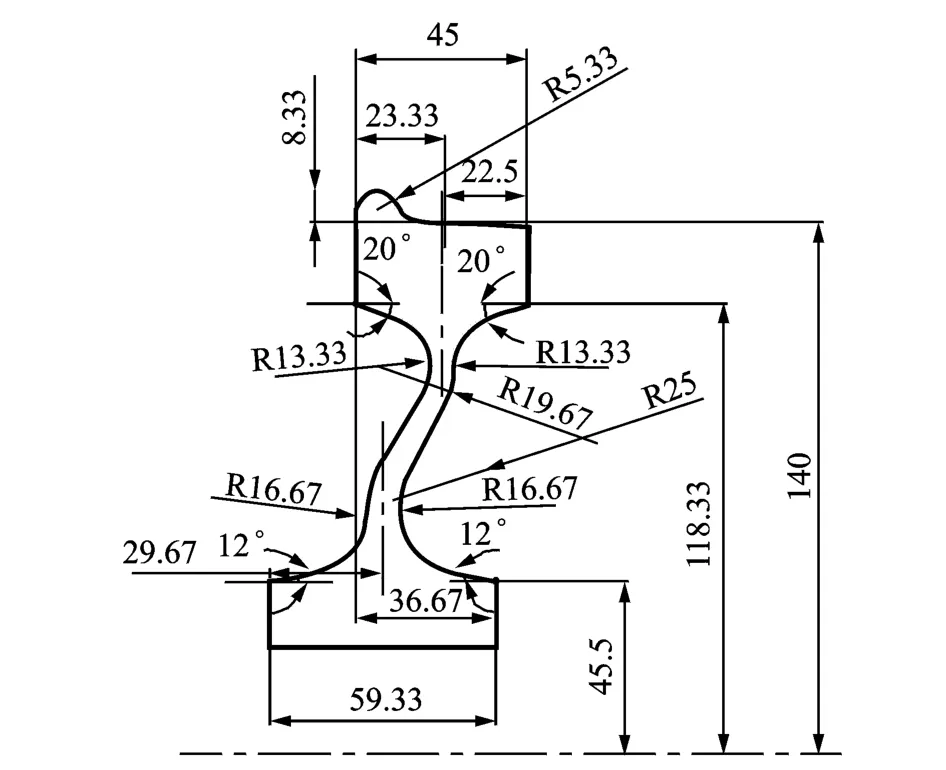

以 S形辐板辗钢整体车轮为研究对象[5],为便于后续试验研究中轮轨滚动试验台的设计,该分析将车轮尺寸缩小为真实尺寸的1/3,其径向剖面如图1所示。

根据模型缩放比例原则[6,7],这里缩放比例因子为3,因此计算得到的模态频率数值为真实尺寸下的3倍。选取计算频率范围从100 Hz到17 k Hz,换算成真实尺寸下的频率范围即为33 Hz到5.6 k Hz。

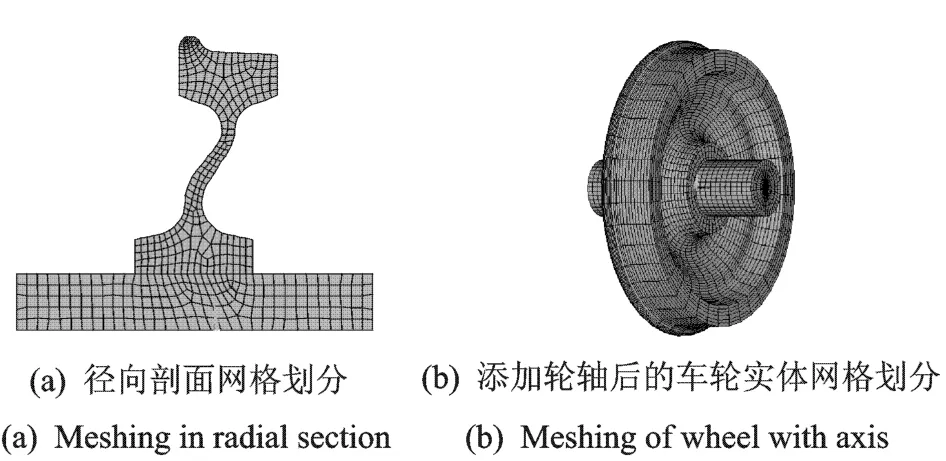

首先用 Plane82面单元对车轮径向剖面进行网格划分,然后用 Solid185体单元将划分好的剖面绕轮轴旋转得到最终的有限元模型。考虑到车轮安装时与轮轴刚性连接在一起,为保证有限元计算结果的准确性,将轮轴也添加到最终的有限元模型中,如图2所示。

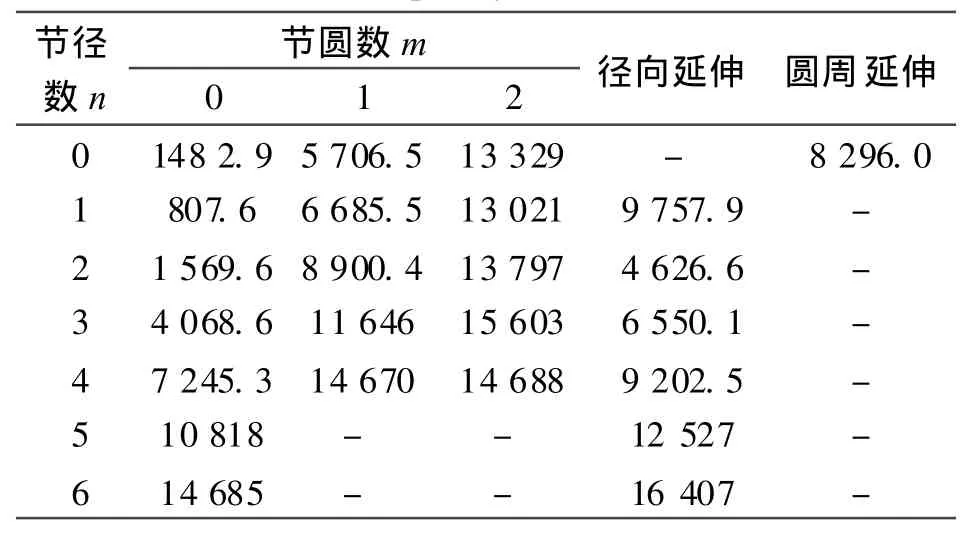

计算后得到了 54阶模态,但由于车轮为轴对称结构,会存在若干成对出现的模态,因此选取其中25阶模态频率按照节径数n和节圆数m进行了分类,如表 1所示,其中径向延伸表示模态振型在某一直径上径向拉伸,圆周延伸表示车轮在变形后,其半径增大,整个圆周向外鼓出,产生径向的圆周向外延伸。

图1 S形辐板辗钢整体车轮径向剖面图(单位:mm)Fig.1 Cross section of monobloc steel wheel with S-web(Unit:mm)

图2 车轮有限元模型Fig.2 Finite element model of wheel

表1 1/3尺寸车轮模态频率/HzTab.1 Model f requency of 1/3 scale wheel/Hz

利用模态叠加法,根据以上有限元分析结果计算车轮的频响函数,设车轮的运动方程为

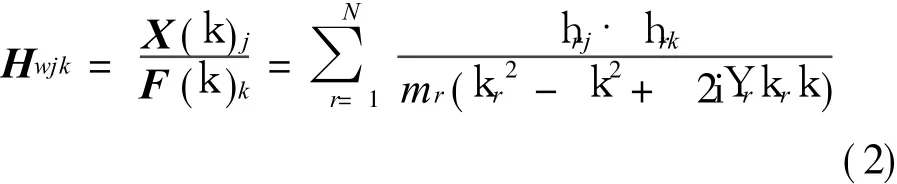

令 f(t)=F(k)eikt,x(t)=X(k)eikt,则其位移频响函数可写为

式中 hrj为车轮第r阶模态下轮轨接触点处在j方向上的模态位移;hrk为车轮第r阶模态下轮轨接触点处在k方向上的模态位移;mr为模态质量;Yr为模态阻尼比;kr为模态频率;k为计算频率。

经过模态振型正则化[8],模态质量mr取为 1。模态阻尼比可以依据车轮节径数进行设定[9]:节径数=0时,Yr=0.001;节径数=1时,Yr=0.01;节径数≥2时,Yr=0.000 1。模态频率kr选用表1中的有限元计算结果,计算频率k设定为 100 Hz~ 17 k Hz。

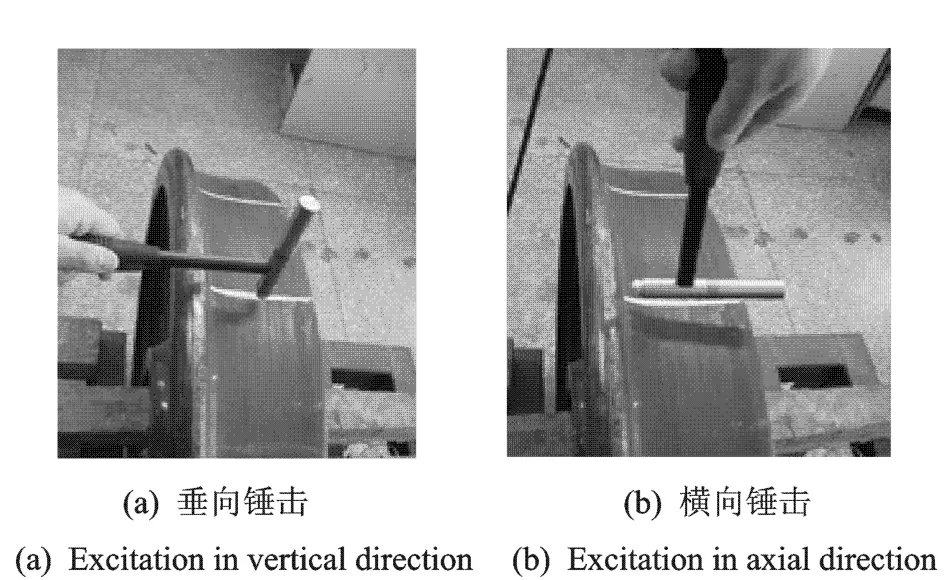

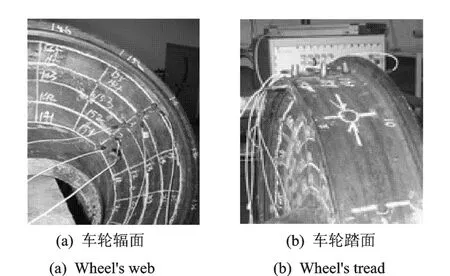

在实验室条件下,对 1/3车轮试件进行了模态测试,图 3给出了测试时的锤击示意图,图 4给出了测点的分布情况和加速度传感器的安放位置。首先用固定在支架上的木条穿过车轮轴孔将其垂直悬空放置,然后在车轮的辐面和踏面布置了160个测点,使用 PCB模态力锤(086C03)分别在踏面、轮缘处进行垂向、横向锤击,用 PCB加速度传感器(M353B18)测试上述 160个测点的加速度响应,其中辐面测点需测试其横向加速度响应,踏面测点需测试其横向和垂向加速度响应,最后采用 LMS SCADASIII数字式采集系统仪器进行数据采集和处理,测试频带宽度为 10~ 17 000 Hz,采样频率为1.25 Hz。

图3 模态测试锤击示意图Fig.3 Modal test with hammer excitation

图4 模态测试测点分布情况和加速度传感器的安放位置Fig.4 Placement of modal test point and acceleration sensor

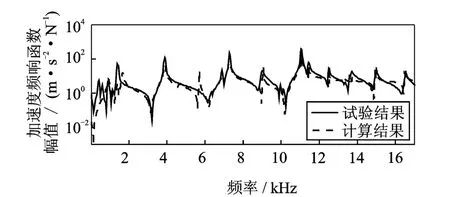

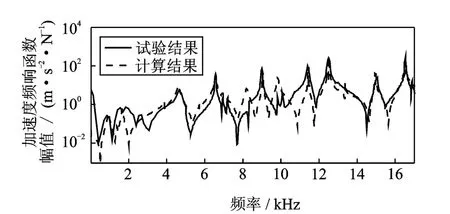

为校正计算结果,对车轮模态参数进行了调整:在对应相同车轮模态振型的前提下,通过修改有限元模型来用试验模态频率结果数值对有限元计算模态频率结果进行调整;用圆拟合法计算出试验模态阻尼比后,对理论选用数值进行修改。图5,6给出了经过模态参数调整后的理论计算结果与试验结果的对比。

图5 校正后车轮垂向加速度频响函数试验结果与计算结果对比Fig.5 Comparison between the measured and calculated radial accelerances after correction

图6 校正后车轮横向加速度频响函数试验结果与计算结果对比Fig.6 Comparison between the measured and calculated axial accelerances af ter correction

从图5,6中可看出,经过校正,车轮垂向高频振动模型的计算与试验结果在整个频率范围内都能很好地接近,而横向高频振动模型仅在高频区间内与试验结果较为接近。由于所要研究的啸叫噪声是一种高频噪声。因此采用校正后的车轮高频振动模型可以对轮轨接触过程稳定性进行分析。

1.2 钢轨高频振动模型

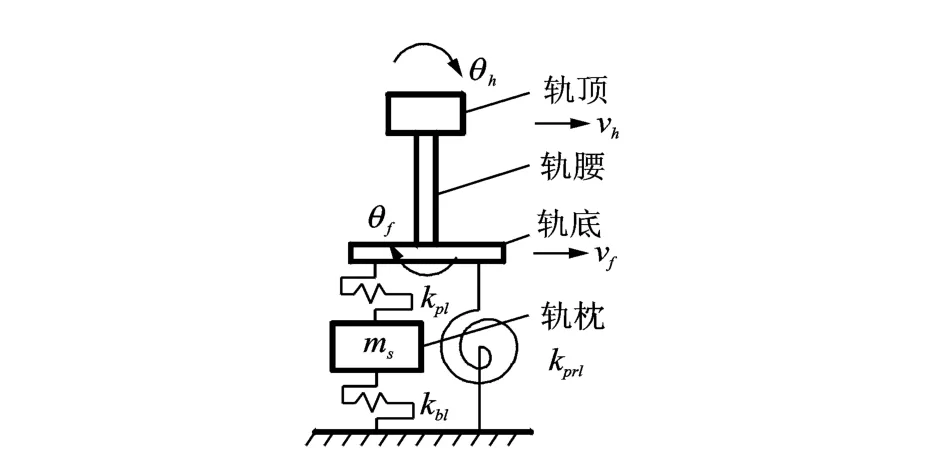

由于曲线啸叫噪声是一种高频噪声,因此针对钢轨建立了可进行高频分析的垂向、横向动力学模型。该模型将钢轨的轨顶、轨腰、轨底分别采用Timoshenko梁理论进行建模,考虑了各部位的剪切变形和转动惯量对其变形的影响。轨下采用连续支撑结构,考虑了轨道垫板、轨枕和道床的影响[10]。

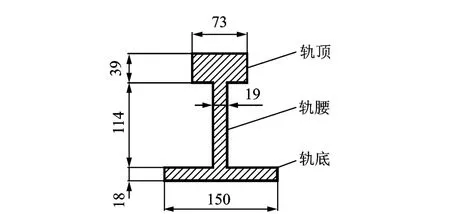

选用 T60钢轨为研究对象[11,12],轨下结构采用10-17型胶垫和整体混凝土式轨枕支撑,碎石道床铺垫[13]。将轨道结构参数进行缩放因子为3的比例调整,计算频率范围与车轮相同。钢轨断面尺寸如图7所示。

图7 T60钢轨断面形状尺寸(单位:mm)Fig.7 Dimensions of T60 rail’s cross section(Unit:mm)

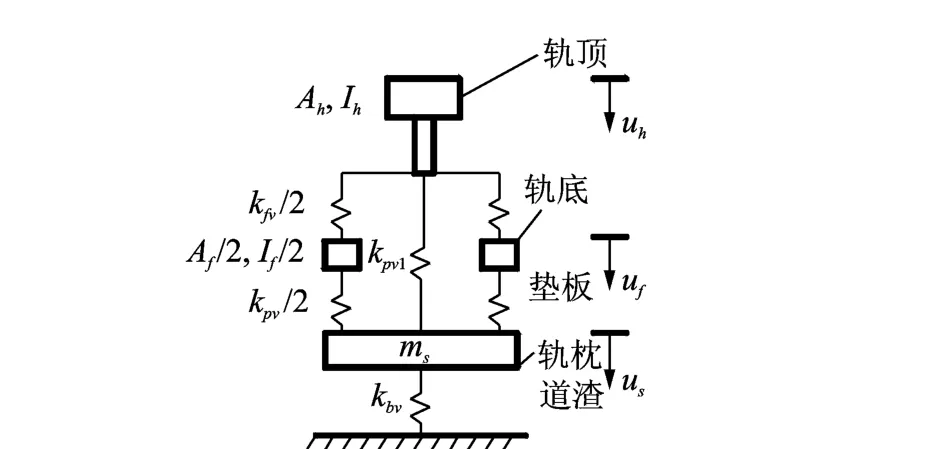

建立垂向高频振动模型时,钢轨被划分为轨顶和对称轨底三部分,采用 Timoshenko梁建模,轨顶和轨底之间用沿轨道方向连续分布的弹簧连接,轨下结构采用连续支撑。垂向高频振动模型如图8所示。

图8 钢轨垂向高频振动模型Fig.8 Rail vertical dynamic model

图8中,uh,uf和us分别为轨顶、轨底和轨枕的垂向位移;kpv1和kpv2为轨道垫板的垂向刚度,kpv1连接轨顶与轨枕,kpv2连接轨底与轨枕;kfv为单位长度等效刚度;Kbv为道床单位长度垂向刚度。

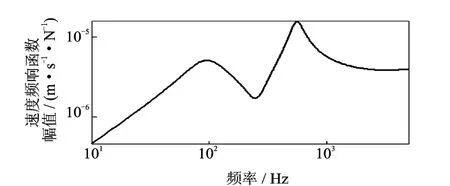

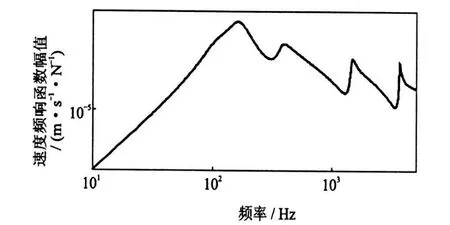

根据选取的钢轨及轨下结构参数值,计算得到了轨顶中心处的垂向速度频响函数如图 9所示。

建立横向高频振动模型时,钢轨被分为轨顶、轨腰和轨底三部分,其中轨顶和轨底采用 Timoshenko梁建模,轨腰部分采用若干个梁模型组合建立,轨下结构采用连续支撑。横向高频振动模型如图10所示。

图9 钢轨顶面中心点垂向速度频响函数幅值图Fig.9 Amplitude of vertical acceleration FRF in rail’s tread contact point

图10 钢轨横向高频振动模型Fig.10 Rail lateral dynamic model

在图10中,vh和vf分别为轨顶和轨底的横向位移,θh和θf分别为轨顶和轨底绕轨道方向的旋转角,kpl为垫板单位长度横向刚度,kbl为道床单位长度横向刚度。与垂向高频振动模型计算相似,得到轨顶中心处横向速度频响函数如图11所示。

图11 钢轨顶面中心点横向速度频响函数幅值图Fig.11 Amplitude of lateral acceleration FRFin rail’s tread contact point

1.3 高频接触振动模型的建立

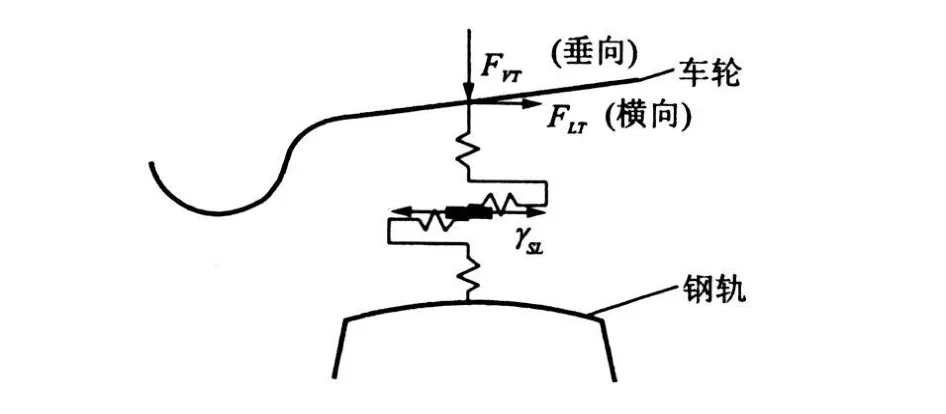

在横向建立轮轨高频接触振动模型如图 12所示。

图12 轮轨高频接触振动模型示意图Fig.12 Wheel-rail contact system model

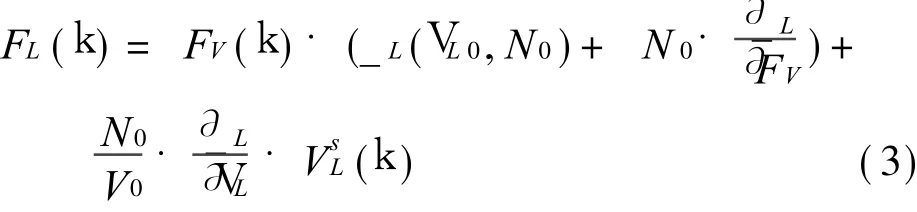

图12中,FVT=N0+FV(k)为车轮受到的垂向接触力;FLT=FL(k)+N0·_L(VL0,N0)为横向接触力;VSL=VL0+(k)/V0为轮轨间横向蠕滑量;FV(k),FL(k)为轮轨间垂向、横向扰动力;N0为轮轨间垂向压力;V0为车轮滚动速度;VL0为由轮轨偏向角产生的横向蠕滑量。最终要通过确立FV(k),FL(k),(k)三个变量之间的关系来建立轮轨高频接触振动模型。

首先根据摩擦力公式和泰勒公式得到

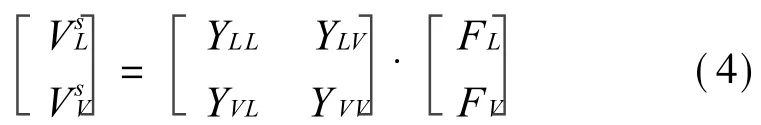

然后根据车轮、轨道的速度频响函数,则FV(k),FL(k),(k)之间的关系又可表示为

式(5),(6)即为表示FV(k),FL(k),(k)之间关系的轮轨接触动力学模型。为便于在接触系统反馈环模型中表示,令

则有

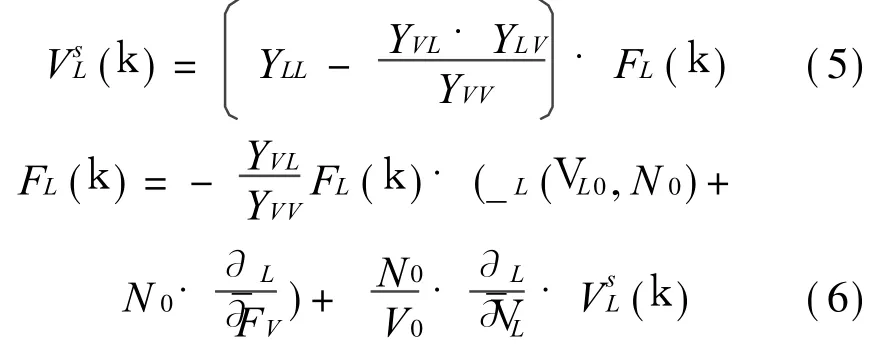

该接触系统反馈环模型如图13所示。

图13 轮轨接触系统反馈环模型Fig.13 Close-loop of wheel-rail contact system

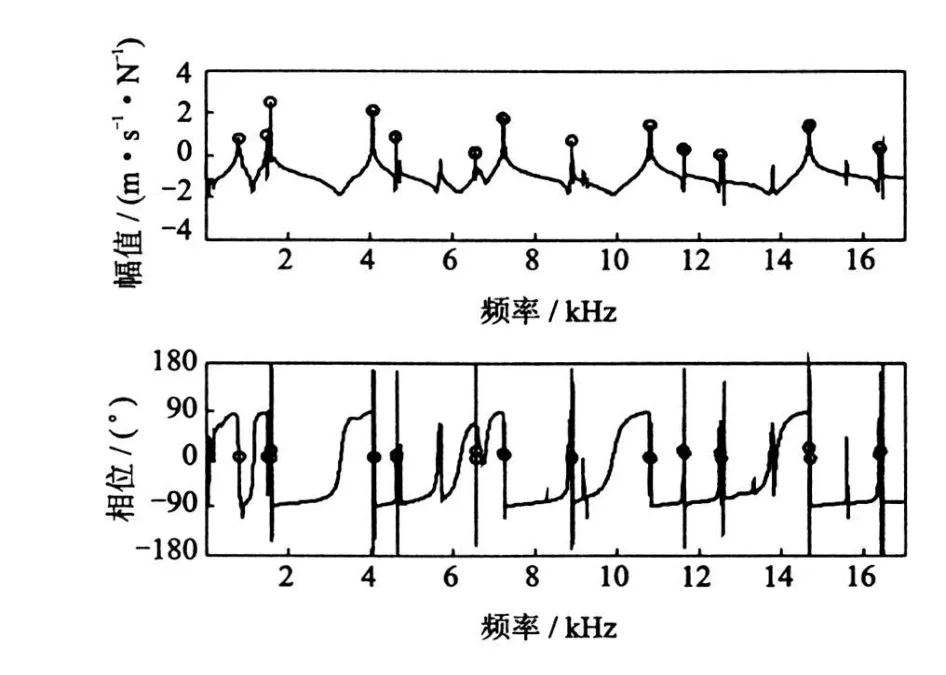

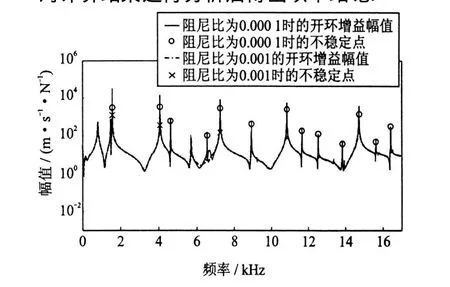

取N0为 2 kN(根据国内列车C-I型车的最大轴重,考虑整车对钢轨的垂向压力),V0为 2 m/s,轮轨相对横向偏移距离和偏向角都为零,计算结果如图14所示。由Nyquist判据可知,当某频率下的开环传递函数的相位为零时,若其幅值大于 1,则该频率对应的闭环系统出现不稳定,在图中用“o”标记出了不稳定点。

将不稳定点的频率与车轮模态频率比较后发现:系统不稳定时对应的主要为m=0的车轮模态,另外还包括m=1和径向延伸的模态。

图14 轮轨接触系统稳定性分析Fig.14 Bode diagram of wheel and rail contact system stability analysis

2 接触点位置对轮轨接触系统的影响

2.1 轮轨动力学模型转移矩阵的建立

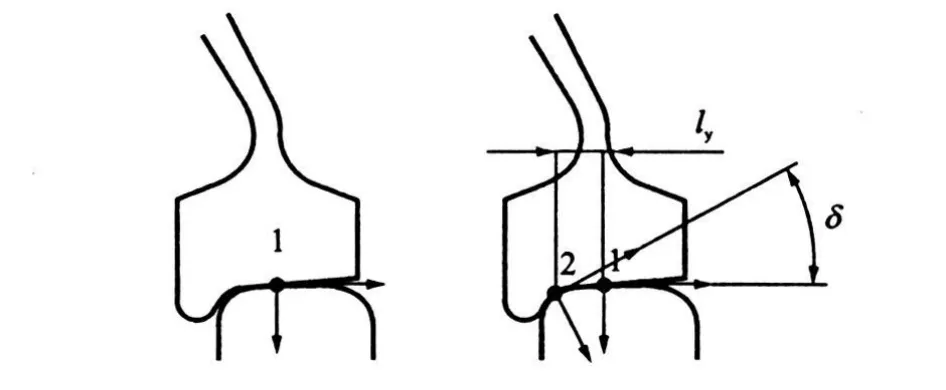

本文将忽略车轮和钢轨自身模态振型中在接触面上的变形对轮轨接触位置变化的影响,而仅考虑轮轨横向移动引起的接触点位置的变化。图15给出了轮轨发生横向移动后接触点位置的变化情况。发生横移后,轮轨接触点位置从点1偏移到了点 2,其横向(y方向)坐标移动了ly,并且接触点处的轮轨接触面发生了旋转,使得轮轨接触角W发生了变化。

图15 轮轨横向移动前后接触点坐标变化Fig.15 Variation of contact position with wheel’s lateral displacement

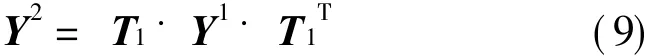

用Y1和Y2来表示接触点移动前后车轮和钢轨的频响函数矩阵,则其关系可表示为

式中 T1为频响函数转移矩阵,用来表示接触点移动对频响函数的影响。

根据图 15中的横向偏移量ly和接触角W,可以得出转移矩阵为

2.2 轮轨接触点位置及轮轨偏向角的确定

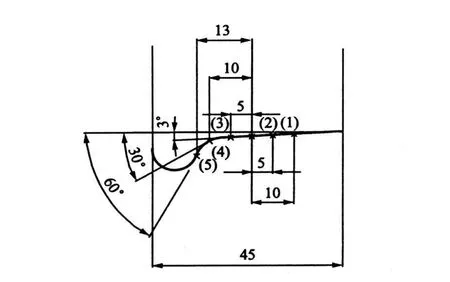

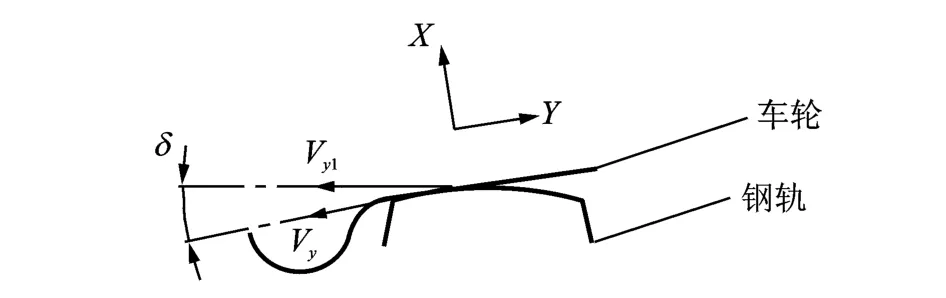

为分析轮轨在踏面和轮缘接触时的动力学特性,本文根据文献[14]给出的列车以10 m/s速度经过曲线半径为 150 m的弯道时轮轨接触点位置的变化情况,在车轮的踏面和轮缘上定义了5个接触点。由于接触点的位置是由轮轨横向偏移量和接触角联合确定的,因此需结合每个接触点对应的横向偏移量和接触角来进行分析。图16给出了以轮轨无偏移时的接触点为计算原点,5个接触点在车轮剖面上的具体位置,各点的横向偏移量和接触角数值在表2中列出。

图16 轮轨接触点移动位置(单位:mm)Fig.16 Position of wheel-rail contact point(Unit:mm)

表2 轮轨接触点处的横向偏移量和接触角Tab.2 Lateral displacement and contact angle in wheel and rail contact point

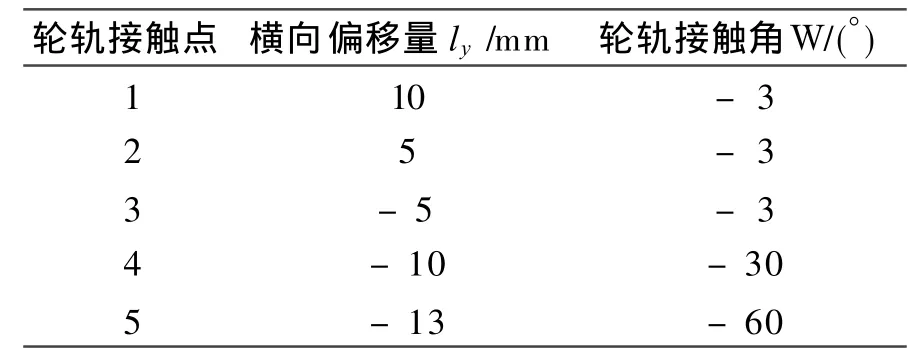

列车过弯道时,车轮会相对于钢轨产生围绕垂直方向的偏向角J,如图 17所示。该偏向角会使车轮的前进速度V产生一个横向分量Vy,由于偏向角的数值较小,一般小于 2°,因此有

图17 轮轨偏向角J对车轮前进速度V的影响Fig.17 Effect of rolling velocity V on yaw angle J

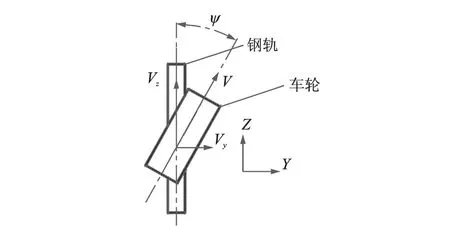

另外,轮轨接触角W又会使Vy产生一个水平分量Vy1,如图 18所示。

图18 轮轨接触角W对车轮前进速度横向分量Vy的影响Fig.18 Effect of rolling velocity Vy on contact angle W

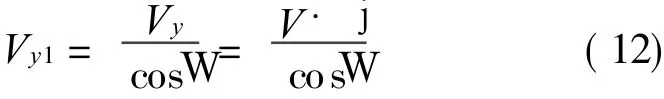

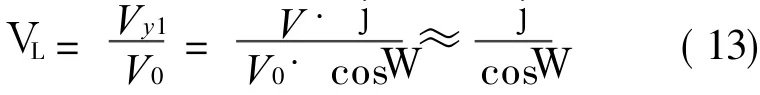

这里有

由式(12)可以得到轮轨间横向蠕滑量VL为

由于轮轨接触面摩擦系数存在上升和下降区间,并且各区间对应的横向蠕滑量数值不同[2],因此横向蠕滑量会通过改变轮轨接触摩擦力来影响接触系统稳定性。另外根据式(13)可知相同接触点上的轮轨接触角不变,横向蠕滑量主要与轮轨偏向角有关。对 5个接触点在摩擦系数的变化区间计算得到了对应的偏向角及横向蠕滑量数值,如表 3所示。

表3 轮轨偏向角及横向蠕滑量数值Tab.3 Yaw angle and lateral creepage for wheel and rail

2.3 结果分析

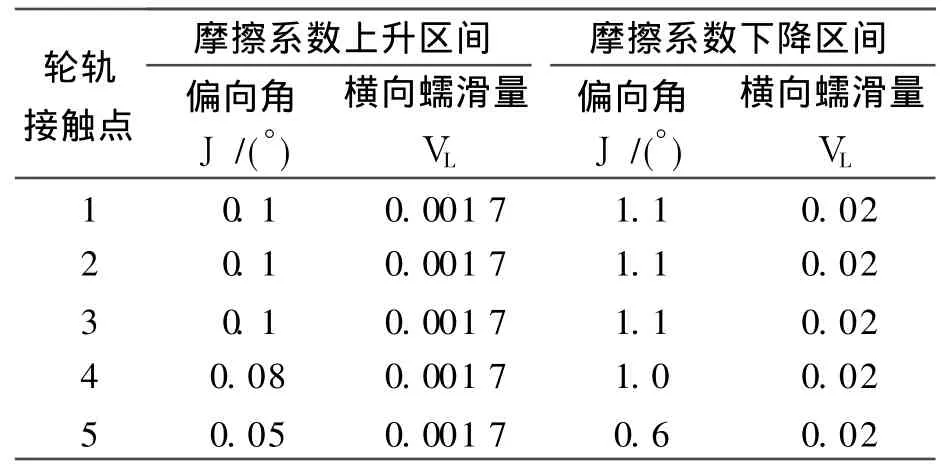

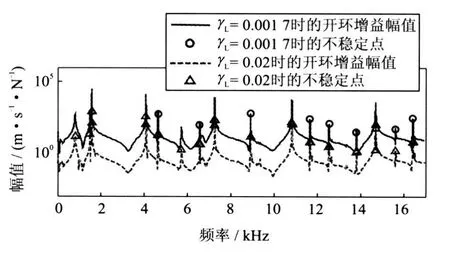

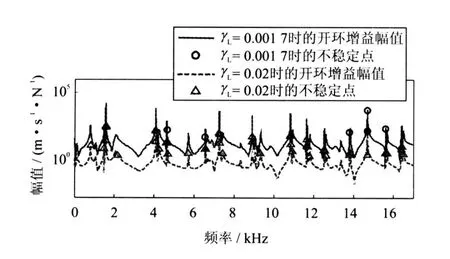

图19~ 23分别给出了轮轨在 1~ 5点处接触时的接触系统稳定性计算结果,其中每个接触点处又分别针对横向蠕滑量V L在接触面摩擦系数上升和下降两个区间进行了分析。

图19 车轮横向偏移量为 10 mm,轮轨接触角为-3°时的轮轨接触系统开环增益幅值图Fig.19 Open-loop gain′s amplitude of wheel-rail contact system,when lateral displacement is 10 mm and contact angle is-3°

图20 车轮横向偏移量为 5 mm,轮轨接触角为-3°时的轮轨接触系统开环增益幅值图Fig.20 Open-loop gain′s amplitude of wheel-rail contact system,when lateral displacement is 5 mm and contact angle is-3°

图21 车轮横向偏移量为-5 mm,轮轨接触角为-3°时的轮轨接触系统开环增益幅值图Fig.21 Open-loop gain′s amplitude of wheel-rail contact system,when lateral displacement is-5 mm and contact angle is-3°

对以上计算结果进行分析后得出如下结论:

图22 车轮横向偏移量为-10 mm,轮轨接触角为-30°时的轮轨接触系统开环增益幅值图Fig.22 Open-loop gain′s amplitude of wheel-rail contact system,when lateral displacement is-10 mm and contact angleis-30°

图23 车轮横向偏移量为-13 mm,轮轨接触角为-60°时的轮轨接触系统开环增益幅值图Fig.23 Open-loop gain′s amplitude of wheel-rail contact system,when lateral displacement is-13 mm and contact angleis-60°

(1)增大横向蠕滑量可以使不稳定频率的个数增多,从而使轮轨接触更容易产生啸叫噪声,并且轮轨在轮缘位置接触相比于踏面位置接触,该蠕滑量的影响更明显。

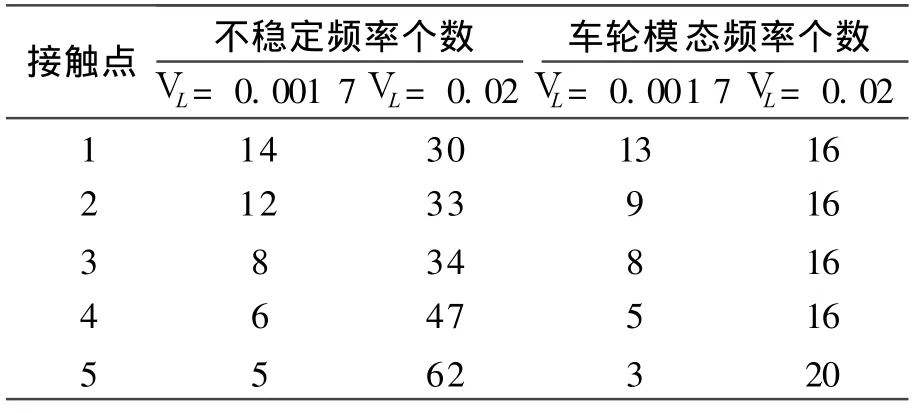

(2)接触点位置对接触系统稳定性的影响与横向蠕滑量的大小相关。表 4给出了在不同横向蠕滑量时,接触系统不稳定频率的个数及其对应的车轮模态频率个数。从中可以看出,V L=0.001 7时,轮轨接触点位置越靠近轮缘,则不稳定频率的个数将减少;V L=0.02时,接触点位置越靠近轮缘,不稳定频率个数将增多。

表 4 不稳定频率及对应车轮模态频率个数Tab.4 Magnitude of unstable and corresponding modal frequencies

(3)横向蠕滑量会影响引起啸叫噪声的车轮模态频率的起始值。V L=0.001 7时,轮轨接触点位置越靠近轮缘,则不稳定频率及对应的车轮模态频率的起始值越大;V L=0.02时,在每个接触点处,上述起始值都相同。

(4)接触点位置越靠近轮缘,则引起啸叫噪声的车轮模态频率将会增大。从模态振型角度来看,V L=0.0017时,各接触点处不稳定频率对应的车轮模态振型中的节径数都大于2,而节圆数随着接触点向轮缘位置靠近而增大,并且都包括径向延伸模态;V L=0.02时,前 4个接触点处的不稳定频率对应的车轮模态振型都相同,其中包含所有m=0的模态以及部分m=1,2的模态,轮轨在第 5点处发生轮缘接触,模态振型除包含前 4点的振型外,还有圆周延伸的模态。由于节圆数的增大和径向延伸、圆周延伸模态的出现都表明车轮模态频率的增大,因此轮缘位置发生啸叫噪声的频率相对于踏面位置更高。

3 车轮阻尼对轮轨接触系统的影响

3.1 轮轨接触条件的设置

选取轮轨在车轮踏面接触和轮缘接触两种条件下进行分析,接触位置对应表 1中的 1点和5点。

3.2 分析结果

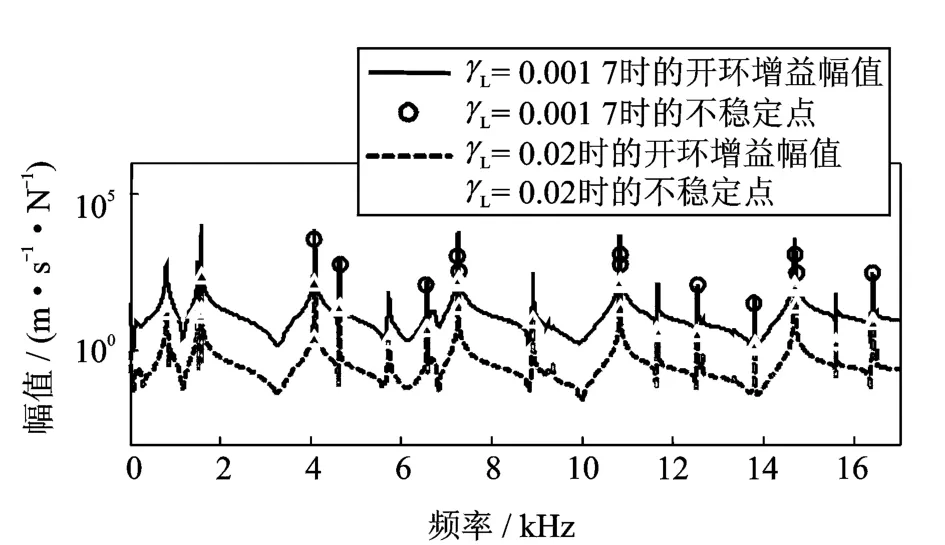

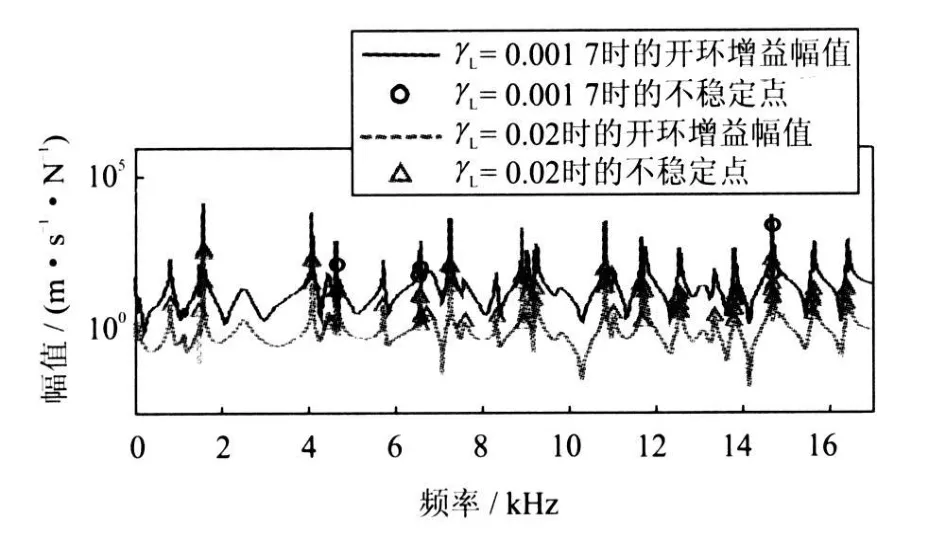

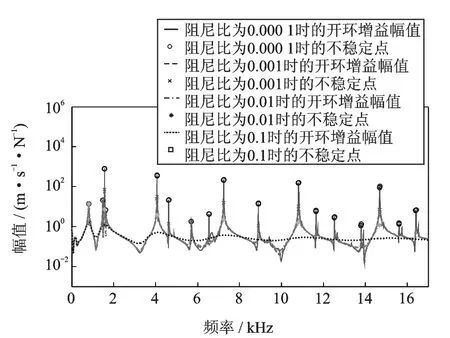

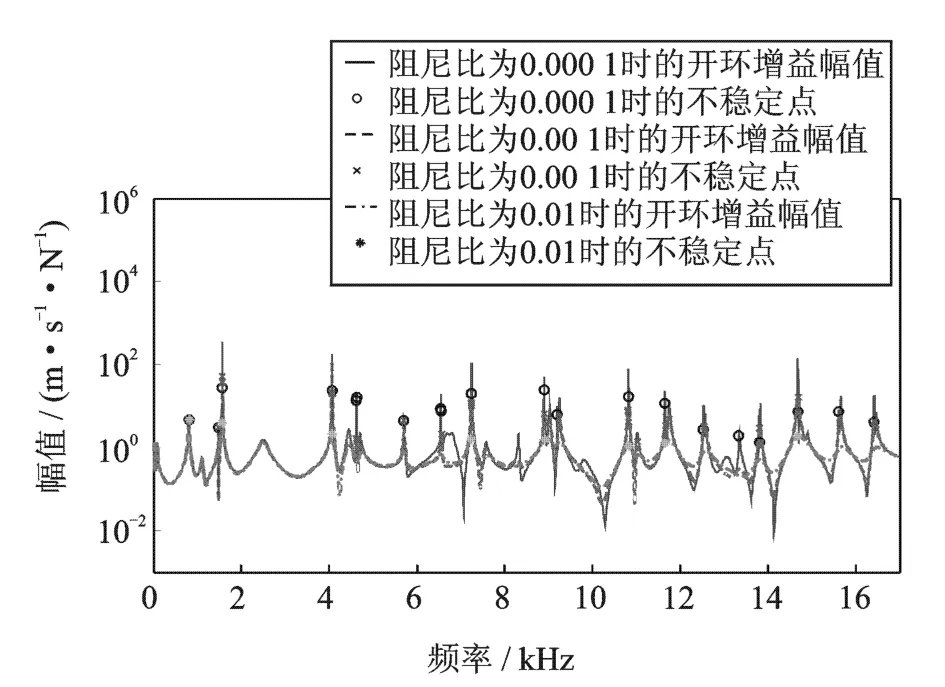

当车轮模态阻尼比Yr调整为 0.000 1,0.001,0.01,0.1时,分别来分析踏面接触和轮缘接触两种条件下的接触系统稳定性。图24~ 27分别给出了计算结果。

图24 踏面接触,γL=0.001 7时车轮模态阻尼比变化对接触系统稳定性的影响Fig.24 Effect of wheel′s modal damping ratio on stability of contact system when wheel and rail contact in tread and V L=0.001 7

对计算结果进行分析后得出以下结论:

图25 轮缘接触,V L=0.001 7时车轮模态阻尼比变化对接触系统稳定性的影响Fig.25 Effect of wheel′s modal damping ratio on stability of contact system when wheel and rail contact in rim and V L=0.001 7

(1)轮轨横向蠕滑量较小时,增大车轮阻尼可以达到抑制啸叫噪声的效果,尤其能明显降低m=1和径向延伸的车轮模态频率引起啸叫噪声的几率。如图24所示,在踏面接触,VL=0.001 7时,Yr=0.000 1和Yr=0.001对应的不稳定频率个数分别为13和3。与表 1中车轮模态频率对比后发现,Yr增大后可以明显去除与m=1和径向延伸的模态振型对应的不稳定频率。Yr=0.001时的不稳定频率主要对应m=0的模态振型,并且当Yr增大到 0.01时,接触系统将不出现不稳定频率点。

(2)轮轨横向蠕滑量较大时,增大车轮阻尼对抑制啸叫噪声的作用不如蠕滑量较小时明显。如图26所示,在踏面接触,VL=0.02时,Yr从 0.000 1增大到 0.1,不稳定频率点个数从 30减少到2。当Yr增大到0.1时,存在807.6和1 569.6 Hz两个不稳定频率点,该两点对应的车轮模态振型都是节圆数为零。

图26 踏面接触,V L=0.02时车轮模态阻尼比变化对接触系统稳定性的影响Fig.26 Effect of wheel′s modal damping ratio on stability of contact system when wheel and rail contact in tread and V L=0.02

图27 轮缘接触,V L=0.02时车轮模态阻尼比变化对接触系统稳定性的影响Fig.27 Effect of wheel′s modal damping ratio on stability of contact system when wheel and rail contact in rim and V L=0.02

(3)增大车轮阻尼对抑制轮缘接触时产生的啸叫噪声比踏面接触时效果更明显。如图 25所示,在轮缘接触,VL=0.001 7时,与踏面接触相比,对应不同的Yr,不稳定频率的个数都明显减少,当Yr增大到0.001,接触系统仅出现4 068.6 Hz一个不稳定频率点,该点对应的车轮模态振型节圆数为零。当Yr增大到0.01时,将不出现不稳定频率点;VL=0.02时,如图27所示,当车轮模态阻尼比增大到0.1,接触系统也达到稳定。

4 结 论

(1)对轮轨接触系统进行稳定性分析后得到:节圆数为0的车轮模态对由接触系统不稳定引起的啸叫噪声影响最大,节圆数为 1以及径向延伸的车轮模态也会引起啸叫噪声。

(2)在不同轮轨接触位置对接触系统进行稳定性分析后发现轮轨接触点位置以及横向蠕滑量两个因素对接触系统的稳定性有明显的影响。接触点位置靠近轮缘能增大引起啸叫噪声的车轮模态频率。增大横向蠕滑量会使轮轨接触系统更容易发生不稳定,并且横向蠕滑量的改变可以影响接触点位置变化时接触系统不稳定频率的个数。

(3)车轮阻尼处理能明显降低轮轨啸叫噪声的产生几率,但是抑制效果与轮轨横向蠕滑量以及接触点位置有关。另外增大车轮阻尼能明显降低节圆数为 1和径向延伸的车轮模态频率引起啸叫噪声的几率,而对节圆数为0的车轮模态作用不大。

[1] Rudd M J.Wheel/rail noise—Part II:wheel squeal[J].Journal of Sound and Vibration,1976,46:381—394.

[2] De Beer F G,Janssens M H A,Kooijman P P.Squeal noise of rail-bound vehicles influenced by lateral contact position[J].Journal of Sound and Vibration,2003,267:497—507.

[3] 雷晓燕,刘林芽 ,练松良.轨道交通噪声计算方法研究[J],噪声与振动控制,2006,(1):49— 52.Lei X Y,Liu L Y,Lian S L.The study of the calculation methods on noise induced by therail transit[J].Noise and Vibration Control,2006,(1):49—52.

[4] 魏伟,赵兴钢.轮对振动和噪声的分析[J].噪声与振动控制,2007,(4):99— 102.Wei W,Zhao X G.Analysis on vibration and noise of vehicle wheel[J].Noiseand Vibration Control,2007,(4):99—102.

[5] GB8601-1988,铁路用辗钢整体车轮 [S].北京:中国冶金工业部,1988.Rolled steel solid wheel used by rolling stock: style and size[S].Beijing:Chinese Ministry of M etallurgical Industry,GB 8601—1988.

[6] Jaschinski A,Chollet N,Iwnicki S,et al.The application of roller rigs to railway vehicle dynamics[J].Vehicle System Dynamics,1999,(31):345—392.

[7] Koch J R,Vincent N,Chollet H,et al.Curve squeal of urban rolling stock,part 2:parameric study on a 1/4 scale test rig[J].Journal of Sound and Vibration,2006,293:701—709.

[8] 李德葆,陆秋海.实验模态分析及其应用[M].北京:科学出版社,2001:156— 159.Li D B,Lu Q H,Experimental modal analysis and application[M].Beijing: Science Press,2001: 156—159.

[9] Thompson D J,Jones C JC.Study of constrained layer damping treatments to minimize rolling noise from tread-braked railway wagons[R].Southampton:University of Southampton,1998.

[10]Wu T X.Development and application of theoretical models for high frequency vibration of railway Track[D]. Southampton: University of Southampton,2000.

[11]TB/T 2341.3-93,60 kg/m钢轨型式尺寸[S].北京:中华人民共和国铁道部标准Dimension of 60 kg/m rail[S].Beijing:Chinese Ministry of Railways,TB/T 2341.3—93.

[12]王其昌,翟婉明,蔡成标.UIC60与 CHN60钢轨性能比较 [J].铁路标准设计,1999,(3):21— 24.Wang Q C,Zhai W M,Cai C B.Comparison of performancebetween UIC60 rail and CHN60 rail[J].Rail Standard Design,1999,(3):21—24.

[13]Vincent N,Thompson D J.Track dynamic behavior at high frequencies.Part 2:Experimental results and comparisons with theory[J].Vehicle System Dynamics Supplement,1995,(24):100—114.

[14]Huang Z Y.Theoretical modeling of railway curve squeal[D].Southampton: University of Southampton,2007.