琼脂含量对Li2TiO3陶瓷微球制备工艺的影响

张迎春, 吴泽双, 洪 明, 付宝建, 李学伟

(1.北京科技大学 材料科学与工程学院,北京 10083;2.黑龙江科技学院 材料科学与工程学院,哈尔滨 150027)

琼脂含量对Li2TiO3陶瓷微球制备工艺的影响

张迎春1, 吴泽双1, 洪 明1, 付宝建1, 李学伟2

(1.北京科技大学 材料科学与工程学院,北京 10083;2.黑龙江科技学院 材料科学与工程学院,哈尔滨 150027)

Li2TiO3陶瓷具有Li原子密度较高、化学稳定性好、氚滞留量低、与结构材料的相容性好、低温下氚的释放性能优异等优点,已经成为聚变反应堆包层用氚增殖剂候选材料之一。以琼脂为凝胶剂、Li2CO3和TiO2粉体为原料,探讨了直接湿法制备Li2TiO3陶瓷微球的成球机理,研究了琼脂和水的含量对陶瓷微球球形度和显微结构的影响。结果表明,琼脂质量分数为Li2TiO3粉体质量的3%、水浴温度为85℃时所制备的陶瓷微球具有较高的球形度。1 300℃烧结的Li2TiO3陶瓷微球具有较高的烧结密度,可达理论密度的84.9%。陶瓷微球富含微孔结构,孔径尺寸主要分布在0.03 ~0.20 μm。

Li2TiO3;陶瓷微球;琼脂;密度

0 引言

面对日益短缺的能源和恶化的环境问题,清洁、安全、可再生的聚变能备受关注。1985年美苏在日内瓦峰会上提出了建造国际热核聚变实验堆(ITER),2006年欧、美、日、俄、中、韩、印度7方经过谈判达成协议正式启动ITER计划。ITER装置是一个能产生大规模核聚变反应的超导托卡马克,图1为ITER装置示意图。它要把上亿度、由氘氚组成的高温等离子体约束在体积达837 m3的“磁笼”中,其中存在15 MA的等离子体电流,核聚变反应功率达50万kW,持续时间达500 s,每秒释放多达1 020个高能中子。等离子体环在屏蔽包层的环型包套中,屏蔽包层将吸收50万kW热功率及核聚变反应所产生的所有中子。50万kW热功率已经相当于一个小型热电站的水平,这将是人类第一次在地球上获得持续的、有大量核聚变反应的高温等离子体,产生接近电站规模的受控聚变能[1]。在核聚变堆发电中,由氚增殖材料和结构材料与冷却介质及其他材料构成聚变堆的包层尤为关键[2-6]。包层的作用一是生产氚,持续提供聚变反应所需的燃料;二是将聚变能产生的能量变成热能,并由冷却介质带走。

图1 ITER装置示意图[1]Fig.1 Sketch map of ITER

目前,氚增殖材料主要分为液态增殖材料和固态增殖材料两种。液态锂氚增殖材料的优点是热传导性好、锂原子密度高、氚回收便利以及设计简单等。与液态增殖材料相比,固体氚增殖材料最大的优点是安全性、化学稳定性和无磁流体动力学效应[4]。因此,ITER和各国示范堆的包层设计中都将固态增殖材料作为包层材料的优先选择。聚变堆包层中的固态氚增殖剂的几种主要候选材料包括Li2TiO3、LiA-lO2、Li4SiO4、Li2ZrO3、Li2O 等。其中,Li2TiO3陶瓷具有Li原子密度较高、化学稳定性好、氚滞留量低、与结构材料的相容性好、低温下氚的释放性能优异等优点,已经成为聚变反应堆包层用氚增殖剂候选材料之一[4]。一般固体氚增殖剂均采用球形。因为球形增殖剂装卸容易、具有更大的表面积、小球间具有更多的孔道、透气性能好、有利于氚的扩散和释放[7]。制备球形陶瓷材料的方法,主要有熔化法、粒化-滚动法、模具压制法、挤压-滚动法、乳化法、溶胶-凝胶法和树脂吸附-烧结法[3]。Tsuchiya等以H2O2和C6H8O7溶剂,采用直接湿法制备了Li2TiO3陶瓷微球,但球体的密度和球形度较低[8]。Lulewicz等采用挤压成型方法制备了Li2TiO3陶瓷微球,球体具有较高的气孔率[9]。Wu xiangwei等对Tsuchiya等的工艺进行了优化,获得了相对密度为91%的Li2TiO3陶瓷微球[10],由于是采用阿基米德法测量,结果误差较大。一般认为,固相氚增殖陶瓷材料的密度在85% ~95%之间较为合适。密度太小,气孔率高会影响球体的强度,进而会影响增高增殖球床的质量;而密度太高,气孔率极低,又不利于氚的传输和释放。因此,对于Li2TiO3陶瓷增殖材料,探索更为简单和环保的制备方法并获得适当密度的陶瓷微球仍是研究的重点。笔者以琼脂为凝胶剂,采用一种新型湿法胶态成型工艺制备了毫米级Li2TiO3陶瓷微球,系统的研究了黏结剂含量对Li2TiO3陶瓷微球结构和性能的影响。

1 实验方法

以分析纯二氧化钛(TiO2)、碳酸锂(Li2CO3)、琼脂((C12H18O9)n)及PVA为主要原料,按比例将TiO2和Li2CO3粉体放入球磨罐中。无水乙醇为球磨介质,原料球磨4 h后取出烘干。粉体过筛后在高温炉中750℃煅烧2 h即获得Li2TiO3陶瓷粉体。采用固相法合成Li2TiO3粉体,与去离子水和琼脂粉按一定比例均匀混合,制备浆料。浆料置于水浴锅中水浴,水浴温度为85℃,水浴过程中不断对浆料进行搅拌形成均匀悬浮的浆料体系。当浆料达到一定黏度时,利用滴管将其滴落在甲基硅油中,在表面张力的作用下,浆料液滴呈现球形,且于下落过程中因温度降低而形成具有一定强度的凝胶。胶球经干燥于不同温度下烧结,获得Li2TiO3陶瓷微球。采用XRD(D/max 2200VPC,Japan)测试粉体样品的晶体结构、SEM(JSM 6480LV)分析样品的显微形貌及阿基米德法和压汞法测试陶瓷微球密度和孔径分布。

2 结果与讨论

2.1 黏结剂用量

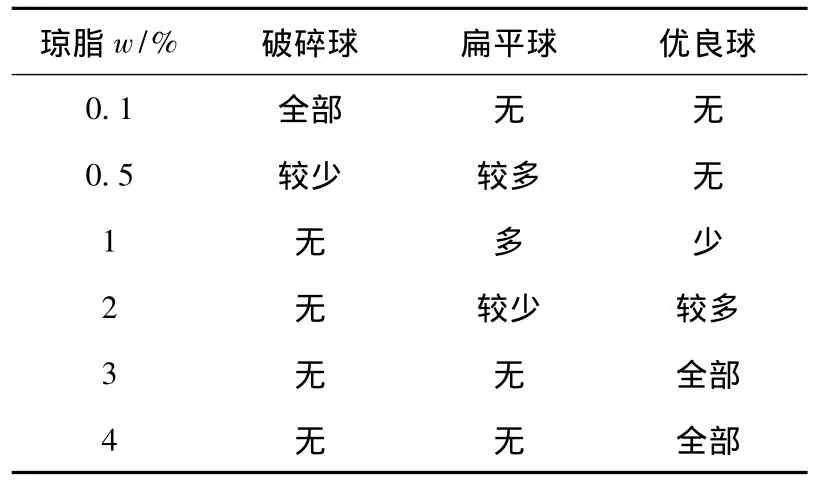

琼脂作为浆料制备中的凝胶剂,其用量多少直接决定了浆料能否成球。若琼脂含量过低,则凝胶球太软,接触到容器底部时成为“破碎球”或“扁平球”;而琼脂含量过高时则会导致浆料黏度急剧增大,最终难以分散滴球。表1是琼脂含量与成球情况的关系(琼脂含量为琼脂占Li2TiO3粉体的质量分数)。从表中可以看出,琼脂质量分数为0.1% ~0.5%时,因其过低,根本不能形成凝胶球或形成大量球形度不好的“扁平球”;而琼脂质量分数为1% ~2%时,其量稍微偏低,虽说无“破碎球”,但仍然存在一些“扁平球”;琼脂质量分数为3% ~4%时情况良好,所成球体的球形度较高,符合要求。如果有机凝胶剂琼脂的质量分数进一步升高则影响烧结球体的致密度。因此,上述结果说明,对Li2TiO3凝胶球的成型工艺而言,琼脂质量分数为3%时,可以获得球形度较高的高质量凝胶球。

表1 琼脂含量对凝胶球的影响Table 1 Effects of agar amount on gel sphere

2.2 Li2TiO3陶瓷微球的显微形貌

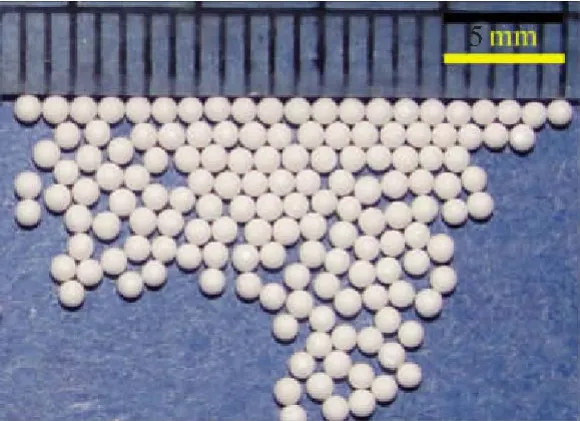

图2 Li2TiO3陶瓷微球的宏观形貌Fig.2 Macro-morphology of Li2TiO3ceramic pebbles

烧结温度作为陶瓷烧结过程中最为重要的参数,极大地影响了陶瓷的形貌、结构以及相关物理性能。探索陶瓷材料的微观形貌对研究陶瓷的制备工艺相当重要。图2为1300℃烧结的Li2TiO3陶瓷微球的宏观形貌。可以看出,陶瓷微球烧结非常致密,具有极高的球形度,微球直径为1 mm。这一结果说明采用新型凝胶剂琼脂,利用直接湿法可以制备高球形度的Li2TiO3陶瓷微球。图3为不同烧结温度下的陶瓷球微观形貌。可以看出,1 100℃烧结的样品(图3a),晶粒较小,约为2~3 μm,结构疏松,未烧结致密,这是由于烧结温度过低造成的。当烧结温度增加到1 150℃时,部分细小晶粒已经融合到一起形成了较大晶粒,内部晶粒长大现象也非常明显,约为3~6 μm,致密度有了显著的提升(图 3b)。1 200℃时,陶瓷球的表面已完全看不到细小晶粒,全部融合成了较大晶粒,晶粒约为5~7 μm,内部孔洞数量进一步减少(图3c)。当烧结温度为1 250℃时,陶瓷球的表面晶粒长大异常明显,孔洞数量有了大幅度减少(图3d)。1 300℃时,微球表面晶界变得明显,晶粒约为20~30 μm,微球内部孔洞数量较少,烧结较为完全(图3e)。当继续升高烧结温度至1 350℃时,可以看出,球体表面呈现熔化状态,内部出现玻璃态组织,很明显,烧结温度偏高(图3f)。这些结果显示Li2TiO3陶瓷微球的最佳烧结温度在1 200~1 300℃之间。

2.3 Li2TiO3陶瓷微球的烧结密度

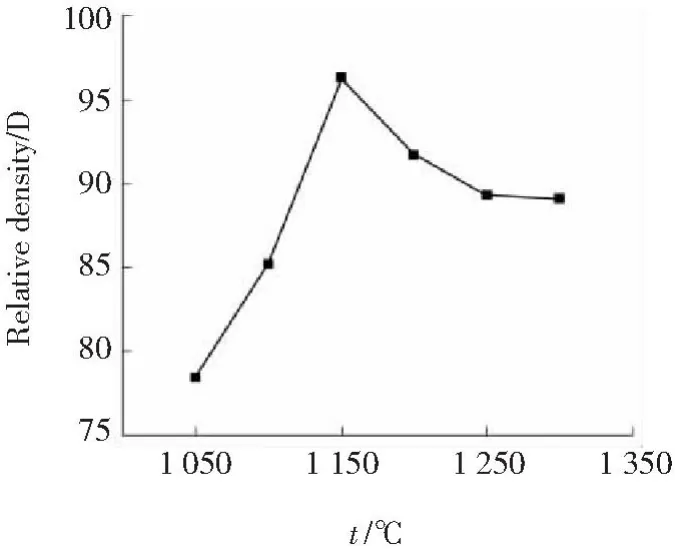

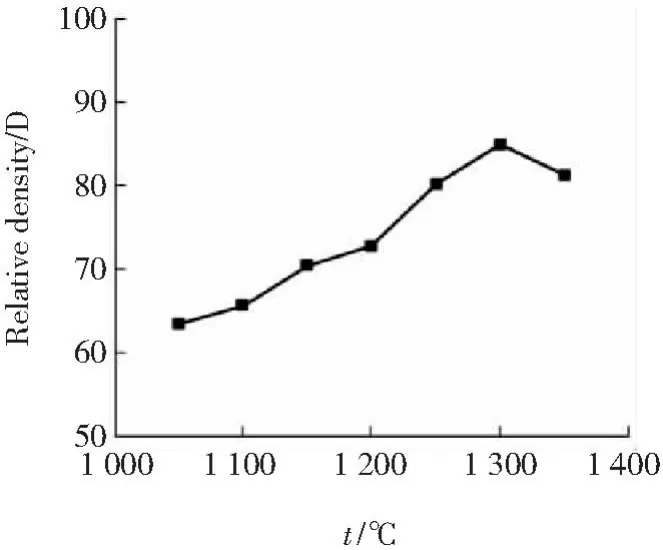

密度是固态氚增殖剂中极为重要的性能参数。适当的密度有利于增大氚增殖比,尤其对其它性能有着决定性的作用,例如强度和热导率。图4为采用阿基米德原理所测得的微球密度与烧结温度的关系。由图可见,陶瓷微球在1 150℃时相对密度达到峰值,为96.3%T.D.。此后,随着烧结温度的升高,密度逐渐下降。

图4 阿基米德法测量的陶瓷球密度与烧结温度的关系Fig.4 Densities of Li2TiO3ceramic pebbles as a function of sintering temperature by Archimedes method

然而,由图3b和3c不难看出,1 150℃时的陶瓷微球存在大量的气孔,不可能达到如此高的致密度。另一方面,1 200~1 300℃烧结的陶瓷微球,其致密度明显要比1 150℃的时候要高。因此,采用阿基米德原理测量Li2TiO3陶瓷微球的密度时存在较大误差。经研究发现,这主要是由于陶瓷微球存在丰富的开孔,毛细效应使大量的水被吸进开孔内部,导致密度测试结果增大。为了准确衡量Li2TiO3陶瓷微球的密度,利用另一种密度表征方法——压汞法对微球密度进行了测试。图5是采用压汞法所测得的不同烧结温度下陶瓷微球的密度情况。可以看出,烧结温度低于1 300℃时,陶瓷球的密度随着烧结温度的升高而不断增大,在1 300℃时陶瓷球的密度达到峰值,为 84.9%T.D.。继续升高温度至1 350℃时,球体内部出现玻璃态组织,密度反而下降。这与图3扫描电镜分析结果非常相符。

图5 压汞法测量的陶瓷微球密度与烧结温度的关系Fig.5 Densities of Li2TiO3ceramic pebbles as a function of sintering temperature by mercury porosimetry method

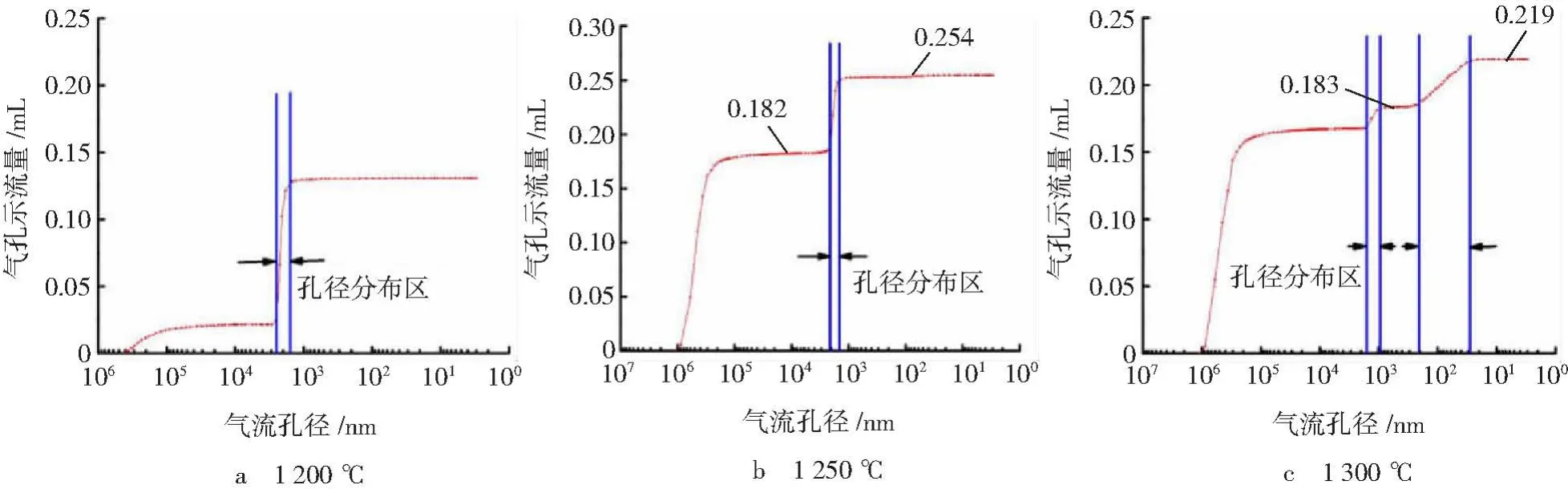

图6 不同烧结温度下陶瓷球的孔径分布Fig.6 Pore size distribution of Li2TiO3ceramic pebbles with different sintering temperature

2.4 Li2TiO3陶瓷微球的孔径分布

孔径大小也是固态氚增殖剂中较为重要的性能参数,其对陶瓷的热导率有一定影响。一般孔径越小,陶瓷球的热导性能也越好。此外,孔径丰富细小也将有利于氚在陶瓷体内的传输和释放。压汞仪法不仅能获得材料的真实密度,也可以给出材料内部的孔径分布情况。图6是采用压汞法测得的不同烧结温度下陶瓷微球的孔径分布情况。可以看出,随着烧结温度的升高,孔径不断减小。1 200℃时烧结陶瓷微球的孔径分布在1.5~2.5 μm,1 250℃时孔径分布在1.5~2.0 μm,而1 300℃烧结陶瓷微球的孔径大幅度减小,出现了两个孔径分布区,其中主要分布在0.03~0.20 μm,少部分分布在1 ~2 μm。这与图3完全相符,也进一步证明了1 300℃时陶瓷微球最为致密。

3 结论

(1)陶瓷浆料制备过程中,需控制琼脂和水分的用量,以方便制备球形度好的凝胶球。研究表明,琼脂质量分数为3%时可以获得质量较好的Li2TiO3陶瓷凝胶球。

(2)SEM分析显示,1 200~1 300℃之间烧结的Li2TiO3陶瓷微球具有较高的烧结密度。对于具有开孔结构的陶瓷微球,阿基米德原理测量时,由于毛细效应的影响,存在较大误差;而压汞仪法测试结果与SEM照片完全相符。Li2TiO3陶瓷微球在1 300℃烧结时达到的最大密度为理论密度的84.9%。

(3)对陶瓷微球的孔径分布进行了测试。随着烧结温度与致密度的升高,陶瓷微球的孔径不断减小,1 300℃的孔径大部分处于0.03~0.20 μm。这种富孔结构的陶瓷微球将有利于氚的传输和释放。

[1]中国国际核聚变能源计划执行中心.[2012-04-16].http://iterchina.cn/content/2010 -06 -11/20100611213537541.html.

[2]陈晓军,王和义,罗阳明,等.CH HCSB TBM中固体氚陶瓷增殖剂微球研究进展[J].核聚变与等离子体物理,2006,26(3):210-216.

[3]许增裕.国际热核实验堆的建造与聚变堆材料研究[J].原子能科学技术,2005,39(Z):46-52.

[4]郝嘉坤.聚变堆材料[M].北京:化学工业出版社,2006.

[5]YANG A,AKIBA M,BOCCACCINI L V,et al.Status and perspective of the R&D on ceramic breeder materials for testing in ITER[J].Journal of Nuclear Materials,2007(367/370):1281-1286.

[6]VAN der LAAN J G,KAWAMURA H,ROUX N,et al.Ceramic breeder research and development:progress and focus[J].Journal of Nuclear Materials,2000(283/287):99 -109.

[7]朱德琼,陈晓军,彭述明.固体氚增殖剂的制备及性能综述[J].材料导报,2008,22(9):72.

[8] TSUCHIYA K,KAWAMURA H,TAKAYAMA T,et al.Control of particle size and density of Li2TiO3pebbles fabricated by indirect wet processes[J].Journal of Nuclear Materials,2005,345:239-244.

[9]LULEWICZ J D,ROUX N.Fabrication of Li2TiO3pebbles by the extrusion-spheronisation-sintering process[J].Journal of Nuclear Materials,2002(307/311):803 -806.

[10] WU XIANGWEI,WEN ZHAOYIN,XU XIAOXIONG,et al.Optimization of a wet chemistry method for fabrication of Li2TiO3pebbles[J].Journal of Nuclear Materials,2008,373:206 -211.

Effects of agar on the fabrication of Li2TiO3solid tritium breeding ceramic pebbles

ZHANG Yingchun1, WU Zeshuang1, HONG Ming1, FU Baojian1, LI Xuewei2

(1.School of Materials Science& Engineering,University of Science& Technology Beijing,Beijing 100083,China;2.College of Materials Science& Engineering,Heilongjiang Institute of Science& Technology,Harbin 150027,China)

Li2TiO3ceramics stands out as one of candidates for tritium breeding materials in ITER test blanket module(TBM),thanks to the excellent properties,such as a greater lithium atom density,better chemical stability,lower tritium retention,better compatibility with structural materials,and excellent tritium release performance at a lower temperature.This paper introduces the fabrication of Li2TiO3ceramic pebbles using Li2CO3and TiO2as raw materials,and agar as adhesive by direct wet method and the investigation into the molding process of the pebbles and the effects of agar and water amount on the sphericity and microstructure of Li2TiO3ceramic pebbles.The results show that,when fabricated with the presence of the amount of agar of 3wt%and at the temperature of water bath of 85℃,the Li2TiO3ceramic pebbles exhibit a higher sphericity.Li2TiO3ceramic pebbles sintered at 1 300℃ show a higher density,up to 84.9%of theoretical density,and the pebbles boast rich micropore structure with the pore size varying from 0.03μm to 0.20 μm.

Li2TiO3;ceramic pebbles;agar;density

TB333

A

1671-0118(2012)04-0354-05

2012-05-30

国家自然科学基金项目(50972008);国际热核聚变实验堆(ITER)计划专项(2010GB109000)

张迎春(1969-),男,吉林省通化人,教授,博士生导师,研究方向:功能陶瓷及新型能源材料,E-mail:zhang@ustb.edu.cn。

(编辑 晁晓筠)