吐温80对PVC增塑糊降粘机理研究

边 界,祝根平,叶 挺,徐 瑜

(杭州师范大学材料与化学化工学院,浙江杭州 310036)

吐温80对PVC增塑糊降粘机理研究

边 界,祝根平,叶 挺,徐 瑜

(杭州师范大学材料与化学化工学院,浙江杭州 310036)

通过对不同PVC增塑糊粘度与凝胶化时间的测试,以及吐温80在糊树脂表面吸附量的分析,讨论了表面活性剂对糊粘度影响的可能作用机理.结果表明:3种增塑糊的凝胶化时间依次为IPPP<DINP<DOA,增塑糊粘度则相反.表面活性剂吐温80对增塑糊的降粘效果最佳.吐温80的降粘机理在于其在PVC糊树脂表面的优先吸附,从而阻碍了增塑剂对糊树脂颗粒表面的吸附、浸润与溶胀、溶解等作用,因此,使得增塑糊的凝胶化延迟.吐温80的饱和吸附量约为7.23mg/100gPVC树脂.

PVC;增塑糊;吐温80;粘度;机理

PVC增塑糊的流变性能对其制品生产的工艺过程及制品质量有着重要影响[1],刮涂、浸渍等加工工艺往往需要较低的糊粘度和较好的稳定性.增塑糊虽可通过增加增塑剂用量及添加稀释剂等方法来降粘,但其制品的强度、硬度及表面印刷等性能也会随之下降[2].故实际生产中常通过添加表面活性剂来调节糊粘度.

Ram等[3]与Nakajima等[4]认为,增塑糊中的增塑剂可分为润湿树脂颗粒表面的固定层、填充于颗粒之间间隙的半固定层以及颗粒间可自由流动的流动层等三部分.增塑糊粘度主要取决于流动层部分的增塑剂量,其量越多,糊粘度越小.

就表面活性剂对PVC糊的降粘作用机理,文献报道多有争议.除叶强等[5]认为是由于表面活性剂降低了增塑剂自身粘度并导致了糊粘度下降外,其余作者均认为增塑糊粘度与表面活性剂在PVC颗粒的表面吸附有关.表面活性剂在增塑糊中起到吸附、润滑[6]、影响次级粒子崩解程度[7]、阻止增塑剂的渗透和溶胀[8-9]等作用.而Nakajima等[10]认为外加的表面活性剂不可能阻止增塑剂的渗透.章悦庭等[11]认为增塑糊粘度与添加的表面活性剂种类(离子型、非离子型等)有关,但该结论又与文献[9]的实验结果不相符.而操宏智[9]提出的极性屏蔽效应和吸附润湿作用的降粘机理,尚无法描述聚醚型表面活性剂引起糊粘度降低的机制过程.

表面活性剂的降粘机理之所以无法统一,关键在于无法提供强有力的实验证据.本文通过硫氰酸钴铵法间接证明吐温80(T80)在PVC糊树脂颗粒表面吸附的同时,研究了不同表面活性剂对不同PVC增塑糊粘度及凝胶化温度的影响,由此提出了表面活性剂可能的作用机制.

1 实验部分

1.1 主要原料

PVC糊树脂(P450),上海氯碱化工有限公司.异丙基化磷酸三苯酯(IPPP)、邻苯二甲酸二异壬酯(DINP)、己二酸二异辛酯(DOA)等3种增塑剂以及十二烷基硫酸钠(SDS)、十二烷基苯磺酸钠(LAS)、十六烷基三甲基氯化铵(TAC)、聚氧乙烯失水山梨醇单油酸酯(T80)、硬脂酸单甘油酯(GMS)等5种表面活性剂均为市售工业级.硫氰酸铵、硝酸钴、氯化钠为分析纯.

1.2 样品制备

将PVC糊树脂、增塑剂以100∶60配比,并按实验需要添加不同种类及用量的表面活性剂,充分搅拌成均匀糊状(PVC增塑糊),25℃恒温5d后用于粘度测试,凝胶化时间测试则是在25℃恒温2h后进行.

1.3 测 试

粘度采用NDJ-1型旋转粘度计进行测试.

增塑糊凝胶化时间的测试见文献[12],用NDJ-1型粘度计测定恒温条件下增塑糊粘度随时间的变化关系,定义从开始加热到糊粘度达90 000mPa·s时所需时间为凝胶化时间.

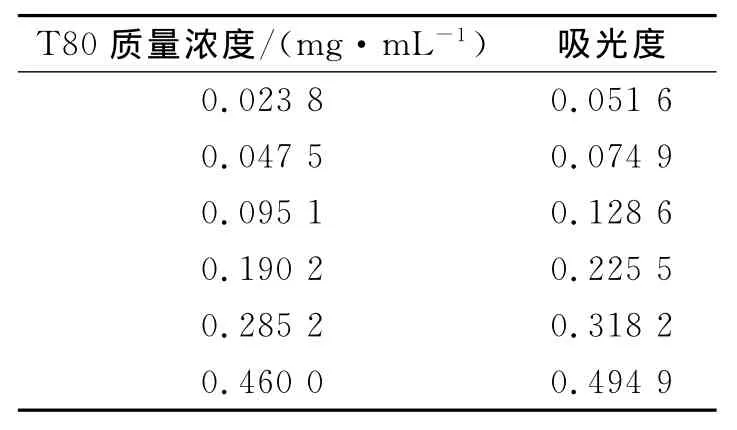

T80质量浓度测试采用硫氰酸钴法,具体操作步骤见文献[13].其基本原理为只溶于水不溶于有机溶剂的硫氰酸钴可与聚氧乙烯型非离子表面活性剂如T80生成只溶于有机溶剂而不溶于水的络合物,并使有机溶剂相显色,且显色强度与T80质量浓度呈对应关系,故可用分光光度计(本实验采用上海尤尼柯仪器有限公司UV-2102PC型紫外可见分光光度计)测试T80的质量浓度.为尽可能使环境保持一致,本实验采用与水互不相溶的DINP增塑剂作有机溶剂相,以替代原方法中的苯.图1a为不同质量浓度T80-DINP溶液在400~750nm的吸光度曲线,最大吸收波段为624nm.相应的工作曲线见图1b,具体参数见表1.

表1 T80质量浓度与吸光度间的关系Tab.1 The relationship between T80 concentration and absorbance

图1 T80质量浓度与吸光度间的工作曲线Fig.1 The relationship between T80concentration and absorbance of UV

2 结果与讨论

2.1 PVC增塑糊的流变行为

2.1.1 不同增塑剂对PVC增塑糊粘度的影响

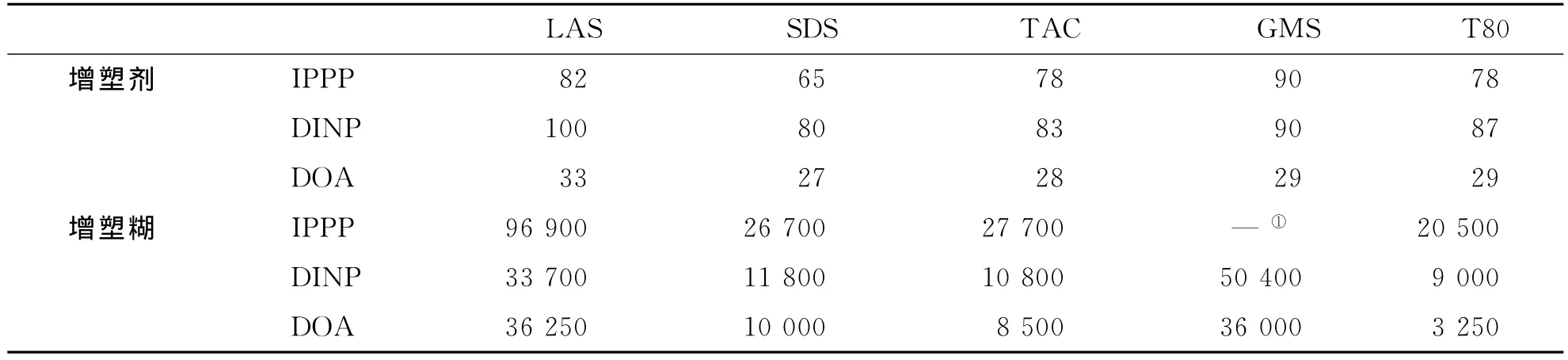

选取IPPP、DINP、DOA分别代表磷酸酯类、邻苯二甲酸酯类、脂肪酸酯类等目前常用的三大类增塑剂.表2分别为这3种常用增塑剂的粘度及与PVC糊树脂调制成增塑糊后的粘度.

由表2可知,增塑剂粘度从大到小依次为DINP、IPPP、DOA,而3种增塑糊粘度依次为IPPP、DINP、DOA,且3种增塑糊粘度远较其自身增塑剂粘度大,因此,增塑剂的粘度并不是影响糊粘度的主要因素.

表2 不同增塑剂及对应增塑糊的粘度Tab.2 The viscosity of different plasticizers and their PVC plastisols/(mPa·s)

2.1.2 表面活性剂对PVC增塑糊粘度的影响

表3分别为5种表面活性剂对3种增塑剂及相应增塑

糊的粘度影响规律.由表3可知,与3种“纯”IPPP、DINP、

DOA增塑剂粘度相比,添加表面活性剂后增塑剂的粘度都有所增加,但增幅不大,粘度由大到小的大致顺序为SDS<TAC<T80<LAS、GMS.就增塑糊粘度而言,可知TAC、SDS、T80三者起到了降粘作用,而GMS、LAS则增粘,增塑糊粘度大小依次为T80<TAC<SDS<LAS<GMS,即T80的降粘效果最佳.尽管LAS、GMS的增塑剂粘度与增塑糊粘度间有一定对应关系,但TAC、SDS、T80三者却没有,且SDS、LAS同为阴离子型,而GMS、T80同为非离子型,故与文献[11]结论不同的是,表面活性剂的类型与增塑糊粘度之间并无必然联系.因T80在5种表面活性剂中具有最佳降粘效果,故选用其作为后续研究对象.

表3 5种表面活性剂对3种增塑剂及相应增塑糊的粘度影响Tab.3 The viscosity of different plasticizers and their PVC plastisols with five surfactants /(mPa·s)

2.2 PVC增塑糊的凝胶化时间

2.2.1 PVC增塑糊凝胶化时间的影响因素

图2为IPPP、DINP、DOA 3种增塑糊在85℃下的凝胶化曲线,表4为相应的凝胶化时间.图中初始阶段三者糊粘度的下降可能是由于增塑糊受热后粘度下降所致[14].实验结果表明,3种增塑糊的凝胶化时间依次为IPPP<DINP<DOA,该现象与三者糊粘度成对应关系,即糊粘度越大,凝胶化时间越短.由此假设,糊粘度的大小可能源于增塑剂对PVC糊树脂的溶解、溶胀能力,该能力越强,则处于流动层的增塑剂量越少,糊粘度越大.故可通过增塑剂与PVC的相容性来预测增塑糊粘度及凝胶化时间.

图2 3种增塑糊在85℃下的凝胶化曲线Fig.2 The gelation curve of three plastisols at 85℃

高聚物与溶剂相容性的判断[15]一般采用Hildebrand溶解度参数(δ)和Flory-Huggins相互作用参数(χ),当PVC与增塑剂的δ差值越小,以及体系所得的χ数值越小时,两者的相容性越好.表5为PVC与IPPP、DINP、DOA 3种增塑剂的δ差值及体系的χ值[16-17],从表5看出,IPPP相容性最好,DINP次之,DOA最差.因而IPPP增塑糊的粘度最大,凝胶化时间最短,DOA增塑糊粘度最小,凝胶化时间最长.

2.2.2 T80对PVC增塑糊凝胶化时间的影响

图3为添加0.62g/100g树脂的T80的3种不同增塑糊在85℃下的凝胶化曲线,不同T80添加量对PVC/DINP增塑糊凝胶过程的影响见图4,相应的凝胶化时间分别见表4、表6.由表可知,T80的加入均使原增塑糊体系的凝胶化时间有所延长,且在PVC/DINP增塑糊体系中,T80的添加量越大,凝胶化时间越长.

表4 不同增塑糊在85℃下的凝胶化时间Tab.4 The gelation time of different plastisols at 85℃/min

表5 PVC与3种增塑剂的Hidebrand溶解度参数差值(δPVC-δ增塑剂)及Flory-Huggins相互作用参数χTab.5 The solubility parameter of Hidebrand and the interaction parameter of Flory-Huggins between PVC and plasticizer

综合上述实验结果,在相同糊树脂条件下,不同增塑糊体系的粘度和凝胶化时间取决于增塑剂对PVC糊树脂的溶解、溶胀能力,而T80既可降低糊粘度,又可延长凝胶化时间,说明T80的添加阻碍了增塑剂对PVC的溶解和溶胀,使流动层的自由增塑剂增加.其可能机理为,T80中的聚氧乙烯基团与PVC之间存在着类似于增塑剂与PVC之间的氢键作用[18],且前者的相互作用更强些,故可先于增塑剂与PVC结合或取代已与PVC结合的增塑剂.T80分子中较多的氧乙烯基团(平均每个分子20个)可使其粘附于PVC颗粒表面,由此减少了增塑剂分子与PVC分子的作用点,阻碍了增塑剂在PVC颗粒表面的吸附和浸润.

其它降粘型表面活性剂的作用机理可能也源于此.但对于增粘型表面活性剂,应该不会在PVC表面产生吸附,LAS可能是由于其分子中的苯环与PVC中的Cl原子周围均为富电子而产生排斥作用所致,而GMS则由于其自身羟基的缔合使其无法与PVC有氢键作用[19].

表6 T80用量对DINP增塑糊凝胶化时间的影响Tab.6 The influence of T80concentration on the gelation time of DINP plastisol

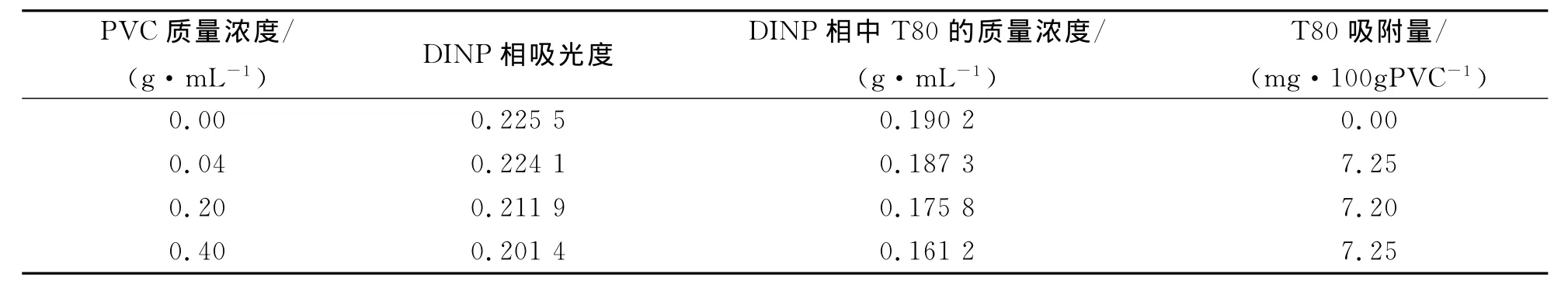

2.2.3 T80吸附机理的证明

欲直接证明T80在PVC表面的吸附,在实验上尚有一定难度,故采用间接法.根据上述表面活性剂的吸附降粘机理假设,在含定量T80的增塑剂中,逐渐增加PVC糊树脂的量,则增塑剂中的T80量应逐渐减少.

在3份质量浓度为0.190 2mg/mL的T80-DINP 50mL溶液中,分别添加2、10、20g PVC糊树脂,搅拌均匀,25℃陈化5d,常压过滤.取25mL澄清滤液,与15mL硫氰酸钴铵溶液充分振摇,分相后,用分光光度计测试DINP相在624nm处的吸光度,结果见图5和表7.

图5 PVC添加量对DINP相吸光度的影响Fig.5 The influence of PVC concentration on theabsorbance of DINP phase

表7 PVC添加量与其吸附T80量间的关系Tab.7 The relationship between the content of PVC and the absorbance of T80content

由结果可知,随PVC糊树脂添加量的增加,DINP相中的T80含量逐渐减少,表明PVC确实是吸附了一定量的T80,且单位质量PVC吸附T80的量大约在7.23mg/100gPVC树脂.

3 结 论

PVC增塑糊粘度和凝胶化时间主要取决于增塑剂对PVC树脂的溶解、溶胀能力.3种增塑糊的凝胶化时间依次为IPPP<DINP<DOA,增塑糊粘度则相反,凝胶化时间和粘度主要取决于增塑剂与PVC树脂的相容性好差;表面活性剂的类型与增塑糊粘度之间并无必然联系,表面活性剂T80对增塑糊的降粘效果最佳;T80的降粘机理在于其在PVC糊树脂表面的优先吸附,从而阻碍了增塑剂对糊树脂颗粒表面的吸附、浸润与溶胀、溶解等作用.T80的饱和吸附量为7.23mg/100gPVC树脂.

[1]Marshall R.Effect of crystallinity on PVC physical properties[J].Journal of Vinyl Technology,1994,16(1):35-38.

[2]王敏.塑料薄膜印刷[J].印刷杂志,2002(10):58.

[3]Ram A,Schneider Z.Flow properties of PVC plastisols[J].Industrial &Engineering Chemistry Product Research and Development,1970,9(3):286-291.

[4]Nakajima N,Harrell E R.Rheology of PVC plastisol:particle size distribution and viscoelastic properties[J].Journal of Colloid and Interface Science,2001(238):105-115.

[5]叶强,陆志平.PVC增塑糊粘度改性剂的研究[J].塑料工业,1989(4):42-45.

[6]朱伟平.表面活性剂对旋转模塑用PVC增塑糊性能的影响[J].塑料科技,1999(4):17-20.

[7]Ponizil F.Glykoläther als viskositätsreglerin PVC-pasten(2)[J].Kunststoffe,1974,64(8):415-420.

[8]于在璋,李宝芳.PVC增塑糊复合减粘剂的研究[J].合成树脂及塑料,1991,8(4):21-24.

[9]操宏智.聚氯乙烯糊用降粘剂机理研究[J].聚氯乙烯,1991(3):4-9.

[10]Nakajima N,Daniels C.Plastisols of poly(vinyl chloride);particle size distribution,morphology,rheology,and mechanism of aging[J].Journal of Applied Polymer Science,1980,25(9):2019-2044.

[11]章悦庭,虞和倬.聚氯乙烯增塑糊流变行为的研究:Ⅳ.表面活性剂的影响[J].华东化工学院学报,1989,15(3):364-370.

[12]王国全,乔辉.PVC糊凝胶化性能的测定[J].塑料工业,1990(3):51-53.

[13]钟雷,丁悠丹.表面活性剂及其助剂分析[M].杭州:浙江科学技术出版社,1986:143-145.

[14]潘祖仁,邱文豹,王贵恒.塑料工业手册:聚氯乙烯[M].北京:化学工业出版社,1991:829-872.

[15]石万聪,石志博,蒋平平.增塑剂及其应用[M].北京:化学工业出版社,2003:19-618.

[16]根赫特R,米勒H.塑料添加剂手册[M].北京:化学工业出版社,2000:269-342.

[17]吴立新.PVC与增塑剂的相容性Ⅰ:评价[J].聚氯乙烯,1992(5):56-61.

[18]叶挺,边界,祝根平,等.PVC增塑糊塑化及其制品迁移机理的研究[J].杭州师范大学学报:自然科学版,2010,9(5):355-360.

[19]李杰,刘芳,陈祖欣.塑料润滑及表面助剂原理与应用[M].北京:中国石化出版社,2006:13-113.

Viscosity Reduction Mechanism of Tween 80on PVC Plastisol

BIAN Jie,ZHU Gen-ping,YE Ting,XU Yu

(College of Material,Chemistry and Chemical Engineering,Hangzhou Normal University,Hangzhou 310036,China)

Through the tests for different PVC plastisol viscosities and gelation time as well as the analysis on the adsorption of Tween 80on the surface of paste resins,the paper discussed the possible function mechanism of the influences of surface active agent on paste degree.The results indicate that the gelation time of three kinds of plastisols is IPPP<DINP<DOA,but the plastisol viscosities are the exact opposite.The viscosity reduction effect of surface active agent Tween 80 on the plastisols is the best.The viscosity reduction mechanism of Tween 80lies in its preferential adsorption on the surface of PVC paste resins,which impedes the adsorption,infiltration,swelling and dissolution of plastisol on the surface of paste resins,so that the gelation of plastisol is delayed.The satured adsorption of Tween 80is about 7.23mg/100g PVC resin.

PVC;plastisol;Tween 80;viscosity;mechanism

O631.1+1

A

1674-232X(2012)01-0011-06

11.3969/j.issn.1674-232X.2012.01.003

2011-09-01

浙江省教育厅科研项目(0833xp93).

边 界(1966—),男,副教授,主要从事精细高分子与功能材料研究.E-mail:bianjieh@163.com