优化球团矿配料的实验研究

供稿|贾文君,张艳允,游想琴,李志全,张红闯,郭兰芬,刘晓明/JIA Wen-jun,ZHANG Yan-yun, YOU Xiangqin, LI Zhi-quan, ZHANG Hong-chuang, GUO Lan-fen, LIU Xiao-ming

优化球团矿配料的实验研究

Experimental Study on Optimizing Spheric Agglomeration Ingredient

供稿|贾文君,张艳允,游想琴,李志全,张红闯,郭兰芬,刘晓明/JIA Wen-jun,ZHANG Yan-yun, YOU Xiangqin, LI Zhi-quan, ZHANG Hong-chuang, GUO Lan-fen, LIU Xiao-ming

内 容 导 读

我国铁矿石多为磁铁矿精粉,且贫矿多,开采条件差,因此我国钢铁生产目前已形成了依靠进口铁矿石的局面。巴西赤铁矿资源丰富,含铁品位高,二氧化硅含量低,矿石年产量在2亿t左右,尤其适合链篦机-回转窑工艺生产,是大型球团厂采用进口矿的首选品种。虽然近期进口矿价格有所提高,但是在实验室进行增加赤铁矿比例的实验研究仍很有必要。邯钢目前球团车间进口赤铁矿精粉的配比在20%左右,因此结合目前球团厂所用原料和生产情况,取现场原料首先在实验室进行增加赤铁矿比例的实验,使其比例达到40%以上,确定合适的造球、预热、焙烧工艺参数具有重要的理论价值和实际意义。

通过大量实验室实验研究,随着球团矿中赤铁矿比例的增加,根据其成球性、固结机理的不同,找寻合理的焙烧制度,使其强度满足生产需要。确保随后实际生产实施后球团矿产量和质量达到预期目标、杜绝失误、减少对球团和高炉生产的影响,创造更大的经济效益。

造球实验

造球是球团生产工艺中重要的工序,生球质量好坏对后续工序及成品球团矿的产质量影响很大。本实验的配矿方案见表1,方案1是邯钢球团车间常用的配矿方案,方案2~5为赤铁矿的比例逐步增加。根据表1中所列的配矿方案进行造球实验。实验方法如下:取5 kg配好的含铁原料,膨润土按比例外加,进行人工混匀,同时加入一定量的预润湿水分(大约5%~6%),然后在圆盘造球机上造球。

圆盘造球机主要技术参数:直径1000 mm,转速35 r/min,边高150 mm,倾角47°。先造母球,时间为1 min,然后边加料边加水,成球时间为8 min,紧密时间为1 min,共计10 min。将造好的球分别筛分出 10~12.5 mm 和 12.5~15 mm两种球,前者用来进行生球落下、抗压及爆裂实验,后者放在烘箱内烘干,供预热焙烧用。

表1 配矿方案(质量分数) %

预热焙烧实验

大量的实验研究和生产实践证明,赤铁矿粉球团比磁精粉球团难焙烧,主要表现为:预热和焙烧温度高、时间长,成品球强度低。

本实验的预热焙烧在φ80 mm卧式管炉中空气气氛下进行。预热焙烧管炉由两个管炉对接而成,铁铬铝丝电阻炉作预热用,硅炭管电阻炉作焙烧用。实验时将12.5~15 mm干球装在瓷舟中进行预热、焙烧实验。取预热球10个、成品球20个,利用铁矿球团抗压强度测定仪验机分别测预热球和焙烧球的抗压强度,以算术平均值作为其的抗压强度。利用Laica光学显微镜观察球团矿固结过程中的微观结构变化。

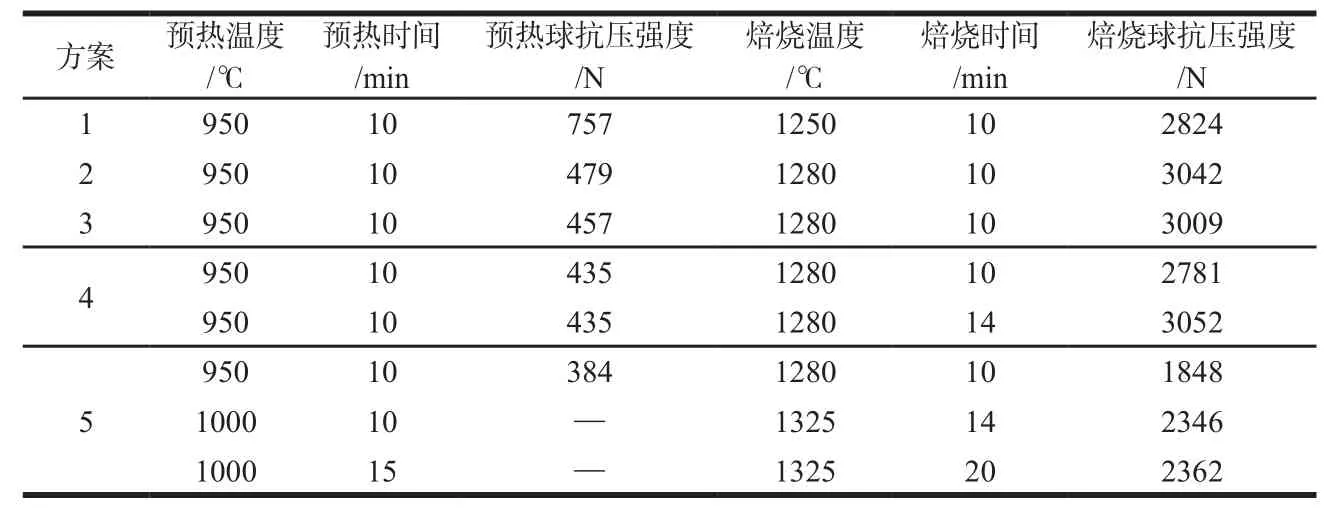

表3 成品球的抗压强度

首先以邯钢生产现场的热制度(即在950℃预热10 min,在1250℃焙烧10 min)进行预热焙烧,5个方案的实验结果列于表3。由表3可见,在相同的热制度下预热、焙烧,从方案1到方案5,随着赤铁矿配比的增加,预热球、焙烧球的抗压强度都呈下降趋势,尤其方案5的成品球抗压强度最低。对于较纯的赤铁矿球团,一般认为其固结机理主要为Fe2O3晶粒长大和高温时再结晶,赤铁矿球团预热温度为950~1050℃,焙烧温度为1300~1350℃[2]。在本实验的焙烧温度下,方案2~5尤其是方案5的成品球中Fe2O3晶粒没有得到充分长大和没有发生高温时再结晶。由于Fe2O3不会再氧化,没有晶格转变、所以固结困难,造成成品球抗压强度低,因此需要较高的预热和焙烧温度。

提高预热、焙烧温度或者延长焙烧时间,再进行焙烧实验结果列于表4。由表4可见,方案2和方案3提高焙烧温度到1280℃,成品球的抗压强度显著提高,超过基准方案1的2824 N;方案4的成品球在950℃预热10 min、1280℃焙烧10 min时强度虽然有所提高,但是没有达到基准方案1的2824 N,延长焙烧时间至14 min,其强度有大幅提高;方案5虽然预热温度提高到1000℃、预热时间延长至15 min,焙烧温度提高到1325℃、焙烧时间延长至20 min,其成品球强度为2362 N,虽然有所提高,仍然无法达到基准方案1的2824 N。所以适当提高焙烧温度或延长焙烧时间在赤铁矿配比在40%、60%、80%情况下,成品球的抗压强度可以达到甚至超过基准方案1的2824 N,但是对单一赤铁矿粉球团,即使采用较高的温度和较长的时间焙烧,也达不到基准方案1的2824 N。

表4 改变热制度后各方案的成品球抗压强度

显微实验

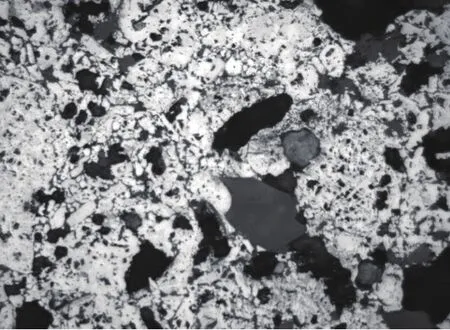

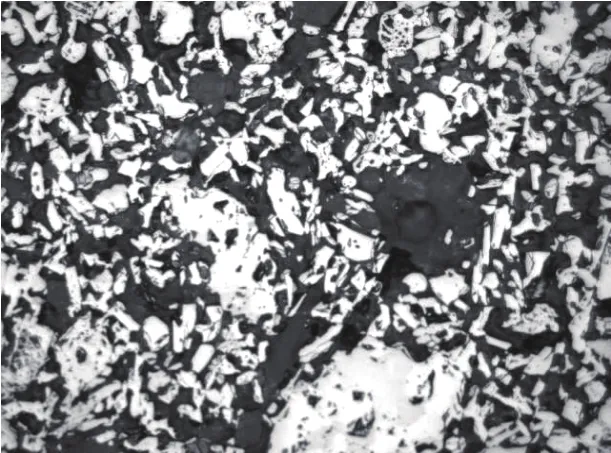

球团矿相结构对球团矿强度影响显著,球团氧化完全,固结以赤铁矿再结晶长大为主,使球团致密,强度提高,相反球团矿强度低。选取方案1、 3、4、5中强度较高的成品球进行矿相制片及矿相显微鉴定,鉴定结果见表5。图1~图4分别是相应各方案中间部位矿相图(200倍)。

结合表5及图1~图4可以看出, 4种方案中球团矿均以Fe2O3连晶起固结作用,Fe2O3为主要铁相,形状以板柱状为主,但晶粒大小在各方案中的表现有所差异。方案1中赤铁矿晶粒明显长大,氧化较为充分,已相互交结连成大片,整个结构基本上完全连接成一个整体。方案3中相互交结的赤铁矿颗粒有所减少,晶粒平均尺寸减小。方案4与方案5结构较为接近,晶粒尺寸明显减少,晶粒之间连接程度明显减弱;球团矿中心区域赤铁矿颗粒较小,多呈棱角状或未完全长大,逐层向外晶粒增大,但方案4与方案5晶粒增大趋势的明显程度降低。从气孔分布来看,方案1由于晶粒发育程度较好,组织结构较为致密,是4种方案中气孔率最低的,其他3种方案的球团矿组织结构基本上都是以赤铁矿交织结构与微气孔及尺寸较大的圆形气孔共存的方式形成,中心区域疏松程度较大,其中方案4最为严重;除了方案5,在其他方案中均可见磁铁矿残余,方案1和3最多,多分布在中心区域,方案3中还可见磁铁矿的连晶结构,方案4中的磁铁矿含量极少,不足1%,多存在于赤铁矿晶间;各方案球团矿中均存在脉石颗粒,分布较为均匀,方案3中脉石含量最少。

表5 球团矿显微分析报告

图1 方案1矿相图

图3 方案4矿相图

图2 方案3矿相图

图4 方案5矿相图

从矿相鉴定可以看出,磁铁矿粉球团在预热焙烧过程中Fe3O4氧化为Fe2O3,放出大量的热。磁铁矿粉球团的固结机理主要为Fe2O3的再结晶长大,其结晶规律均为“初晶—发育晶—互连,固结强度高;赤铁矿粉球团在焙烧过程中不放热,其固结机理主要为Fe2O3的晶粒长大和再结晶,由于Fe2O3不会再氧化,没有晶格转变、所以固结困难,造成其预热和焙烧温度高,成品球抗压强度低。随着球团矿中赤铁矿比例的增加,虽然经过提高焙烧温度或者延长焙烧时间,但焙烧后的球团矿中赤铁矿晶粒平均尺寸呈减少趋势,晶键连接有所减弱,说明随着球团矿中赤铁矿比例的增加,Fe2O3晶粒长大和再结晶变得越来越困难。

化学成分分析

提高矿石的品位是高炉节焦增铁的首要内容,矿石品位提高后,熔剂用量和渣量减少,矿石消耗降低,不仅减少高炉冶炼的单位热耗,也改善料柱的透气性,对顺行和提高冶炼强度、降低焦比都极为有利,因此提高矿石品位是改善技术经济指标最有效的措施[3]。

表6 球团矿的化学成分(质量分数) %

对各方案的成品球进行化学分析,分析结果见表6。从表6可以看出,随着球团中赤铁矿比例的增加从方案1到方案5成品球的品位逐渐提高,有利于改善高炉的技术经济指标。

方案优选

随着球团中赤铁矿比例的增加成品球的品位逐渐提高,但是赤铁矿粉比例提高又会造成其预热和焙烧温度高,预热焙烧时间长势必影响链篦机-回转窑的能耗和产量。所以综合考虑上述因素,在保证球团矿质量和产量的前提下,又不使其能耗增加太多,笔者认为方案3(赤铁矿配比为60%)为最佳配矿方案。在膨润土配比2%的情况下,造球时间10 min、造球水分8.5%左右,热工制度为950℃预热10 min、1280℃焙烧10 min时,根据方案3所生产的生球和成品球的各项性能指标良好,能满足后续生产工序的要求。

结束语

随着赤铁矿比例的增高,其生球的落下强度和抗压强度变化规律不明显,爆裂温度呈下降趋势,但都能满足后续生产工序的要求。

实验表明, 适当提高焙烧温度或延长焙烧时间在赤铁矿配比在40%、60%、80%情况下,成品球的抗压强度可以达到甚至超过基准方案的2824 N,但是对单一赤铁矿粉球团,即使采用较高的温度和较长时间焙烧,虽然强度有所提高,但较难达到基准强度。

球团矿矿相结构对球团强度影响显著。随着球团矿中赤铁矿比例的增加,赤铁矿晶粒平均尺寸呈减少趋势,晶键连接有所减弱,说明随着球团矿中赤铁矿比例的增加,Fe2O3晶粒长大和再结晶变得越来越困难。

随着球团中赤铁矿比例的增加,成品球的品位逐渐提高,有利于改善高炉的技术经济指标。

在保证球团矿质量和产量的前提下,又不使其能耗增加太多,笔者认为方案3(赤铁矿配比为60%)为最佳配矿方案。在膨润土配比2%、造球时间10 min、造球水分8.5%左右时,其适宜的热工制度为950℃预热10 min、1280℃焙烧10 min。

1 叶匡吾.我国球团生产的现状和展望.烧结球团,2003,28(1):2-3

2 黄柱成. 以赤铁矿为主配加磁铁矿制备的氧化球团矿显微结构. 中南工业大学学报(自然科学版),34(6):606-607

3 罗吉敖.炼铁学.北京:冶金工业出版社,1994:450-451

文章描述了在实验室研究球团赤铁矿不同配比和不同的预热焙烧制度情况下的成品球矿性能。目前邯钢球团矿中赤铁矿比例由20%增加到80%,通过改变焙烧条件,成品球的抗压强度得以提高,能生产出优质的球团矿。经过分析得出:赤铁矿配比60%为最佳配矿方案,在膨润土配比2%、造球时间10 min、造球水分8.5%左右时,其适宜的热工制度为950℃预热10 min、1280℃焙烧10 min。

河北钢铁集团邯钢公司技术中心,河北 邯郸 056015

表2 生球的落下、抗压和爆裂性能

方案 生球水分/% 0.5 m生球落下强度/次 生球抗压强度/N 生球爆裂温度/℃1 8.48 4.6 10.7 >600 2 8.88 3.5 11.2 >600 3 8.52 3.7 10.2 588 4 8.94 3.9 10.4 573 5 9.23 4.5 10.5 545

实验所测生球的落下、抗压和爆裂性能见表2,随着赤铁矿比例的增加,生球的落下强度和抗压强度变化规律不明显,但0.5 m生球落下强度均大于3次,单个生球平均抗压强度均大于10 N;生球的爆裂温度呈下降趋势,最低的也高于540℃。因此球团中赤铁矿比例由20%增加到98%,生球的各项性能均能够满足后续生产工序的要求。