残留结晶相对Al-Mg-Si-Cu合金晶间腐蚀行为的影响

李 海 ,孟 林 ,王芝秀 , ,黄 玲 ,李 蔚 ,宋仁国 ,郑子樵

(1.常州大学 材料科学与工程学院,常州 213164;2.常州大学 常州市先进金属重点实验室,常州 213164;3.中南大学 材料科学与工程学院,长沙 410083)

6000系铝合金具有低密度、中等强度、良好的焊接性和塑性变形能力,广泛地应用于汽车、交通、航空航天等领域。一般来说,6000系合金耐蚀性较好,然而随 Cu含量的增加,合金强度提高,晶间腐蚀性能明显恶化,尤其是欠时效、峰时效状态[1-2]。通常,铝合金即使经过均匀化处理、塑性变形和固溶处理,基体中仍会残留一些富含Fe、Mn、Cu、Si及Mg等元素的未溶结晶相。残留结晶相与基体之间成分相差较大,电化学性质存在显著差异,导致合金对局部腐蚀极为敏感,尤其是点蚀[3-5]。BLANC等[6]用相移干涉显微镜(Phase shifting interferometric microscopy,PSIM)研究6056合金中的Al-Si-Mn-Fe和Al-Mg-Si两种残留结晶相在 Na2SO4溶液中的腐蚀行为,发现Al-Si-Mn-Fe相导致周围 Al基体腐蚀,而 Al-Mg-Si相只发生自身腐蚀。GUILLAUMIN和MANKOWSKI[7]研究6056-T6合金在NaCl溶液中的腐蚀过程,表明晶间腐蚀与点蚀存在密切关系;Al-Mg-Si相首先发生自身腐蚀,形成点蚀坑,点蚀坑内腐蚀产物水解形成低pH值、高Cl-含量的闭塞环境,然后沿点蚀坑壁上特定晶体学通道扩展至晶界,进而产生晶间腐蚀。目前,研究多数集中于中性溶液条件下的点蚀形成规律,而关于酸性溶液条件和残留的结晶相类型对 Al-Mg-Si-Cu合金晶间腐蚀行为的影响规律还鲜见报道。

本文作者以具有严重晶间腐蚀倾向的欠时效状态Al-Mg-Si-Cu合金为研究对象,首先确定合金残留结晶相类型,然后采用在中性和酸性 NaCl溶液中浸泡的方法,分析晶间腐蚀的发展过程,并澄清残留结晶相对晶间腐蚀行为的影响机制。

1 实验

实验合金为2 mm厚冷轧薄板,成分为1.13Mg、1.26Si、0.90Cu、0.56Mn、0.13Fe、0.13Cr(质量分数,%),余量为Al。截取15 mm×15 mm试样,经540 ℃、30 min固溶水淬后,采用D/max2500pc型X射线衍射仪和JSM-6510型扫描电镜(附INCA pentaFET×3型能谱仪)分析结晶相类型。随后进行220 ℃、500 s欠时效处理,并用Tecnai G220型透射电镜观察晶界区时效组织特征。

根据 GB/T 7998—2005铝合金晶间腐蚀测试方法,采用30 g/L NaCl+10 mL/L HCl腐蚀溶液对欠时效合金进行晶间腐蚀敏感性测试,并用Olympus CK40M型光学显微镜观察腐蚀形貌。为了观察残留结晶相对晶间腐蚀过程的影响,将合金在3.5%(质量分数)NaCl中性溶液和30 g/L NaCl+10 mL/L HCl酸性溶液(两种溶液Cl-浓度约为0.6 mol/L)中浸泡不同时间,采用扫描电镜观察合金表面腐蚀状况。

2 结果与分析

2.1 欠时效合金晶间腐蚀敏感性

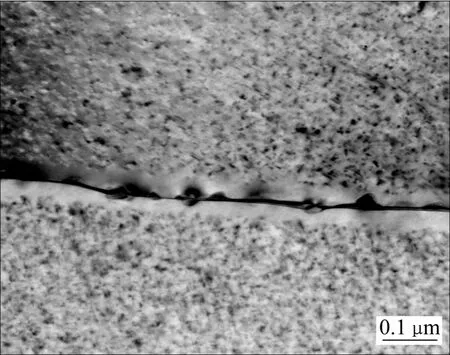

图1所示为按照GB/T7998-2005方法腐蚀后的金相照片。由图1可见,欠时效状态合金具有严重的晶间腐蚀敏感性,最大腐蚀深度约为220 µm。图2所示为晶界区的TEM像。从图2中可看出,该状态下晶界析出相连续分布,晶界两侧出现宽约100 nm的无析出区(Precipitate-free zone,PFZ)。由于 PFZ是贫 Cu和Si等溶质原子区,与晶界析出相之间存在较大电位差,在腐蚀性环境中能构成连续腐蚀微电池,并以PFZ或晶界析出相阳极溶解的形式沿晶界连续扩展,形成晶间腐蚀[7-9]。

图1 晶间腐蚀形貌Fig.1 Intergranular corrosion morphology

图2 晶界区TEM像Fig.2 TEM micrograph of grain boundary zone

2.2 残留结晶相

针对淬火状态合金进行微观分析,可以有效排除时效过程对残留结晶相的干扰。XRD结果表明,除了α(Al)基体,实验合金主要含有Mg2Si和 Al4.01MnSi0.74两种类型的结晶相(图3(a))。SEM观察发现,一种是灰色残留结晶相,形状不规则,数量多且分布较集中,主要含有Al、Si、Mn、Fe及Cr等元素,如图3(b)和表1所示。由于 Fe、Cr和 Cu在铸件凝固时能替代Mn[4,10],且表1中Mn、Fe、Cr及Cu总量与Si的摩尔比约为1.35,与Al4.01MnSi0.74化合物中Mn和Si的摩尔比相同。因此,认为这种灰色结晶相为Al4.01(MnFeCrCu)Si0.74;另一种是黑色残留结晶相,接近椭圆形,数量比 Al4.01(MnFeCrCu)Si0.74少,且分布较为分散(图3(c))。由表1中EDS结果可知,黑色残留结晶相为Mg2Si,且有部分基体中的Al、Cu也被反映出来。虽然这两种残留结晶相都是凝固过程中形成的,但最终能残留于基体的原因并不相同。Al4.01(MnFeCrCu)Si0.74相是因为熔点较高、溶解度低,在随后热处理过程中无法重新溶入基体,而Mg2Si相则是由于含量超过相应固溶温度下的溶解度极限。

图3 实验合金的XRD谱及两类结晶相颗粒的SEM像Fig.3 XRD pattern of experimental alloy(a)and SEM images((b), (c))of constituent particles of alloy: (a)XRD pattern; (b)Gray particles; (c)Dark particles

表1 两类结晶相颗粒的能谱分析Table 1 EDS analysis results of two constituent particles shown in Fig.3 (molar fraction, %)

2.3 中性溶液中残留结晶相对腐蚀行为的影响

残留结晶相与α(Al)基体成分差异显著,导致两者存在腐蚀电位差异。文献[11-12]表明,3.5%NaCl中性溶液中α(Al)、Mg2Si及Al12Mn3Si的腐蚀电位分别为-0.876、-1.160和-0.858 V。由于Al4.01(MnFeCrCu)-Si0.74相比Al12Mn3Si相含有更多Si,且有一部分腐蚀电位高的 Fe、Cr及 Cu元素替代了 Mn,可以断定Al4.01(MnFeCrCu)Si0.74的腐蚀电位高于Al12Mn3Si的。因此,在3.5%NaCl中性腐蚀溶液中,Mg2Si相的电位最负,Al4.01(MnFeCrCu)Si0.74相的电位最正,而α(Al)基体居中,这种腐蚀电位差异造成合金出现不同腐蚀特点。

图4所示为欠时效合金在3.5%NaCl中性腐蚀溶液中浸泡不同时间的Mg2Si相腐蚀形貌。与腐蚀前相比,腐蚀20 min后形貌未发生明显变化(图4(a)),但能谱分析表明,Mg含量已由腐蚀前 49.59%下降至39.66%(摩尔分数),而Si含量有所升高,随浸泡时间的延长,颗粒中Mg含量继续降低。可见,Mg2Si相在浸泡过程中发生Mg元素优先腐蚀。李朝新等[11]、ECKERMANN 等[13]及卢燕平等[14]也发现了同样的现象,由于只是Mg2Si相中的Mg元素优先溶解,因此不会造成颗粒形貌显著变化。

图4 浸泡不同时间后Mg2Si颗粒的腐蚀形貌Fig.4 Corrosion morphologies of Mg2Si constituent particles after immersing in 3.5% NaCl solution for different times after being cleaned: (a)20 min; (b)24 h; (c)96 h; (d)96 h

随着Mg2Si相中Mg逐渐溶解,造成Si含量逐渐富集;同时,Si的腐蚀电位为-0.452 V[12],高于 Al的,因此在浸泡过程中颗粒电位不断升高[15]。当 Si含量超过某一临界值时,颗粒与基体发生极性转换而成为阴极,导致基体发生阳极溶解[11]。从图4(b)可以看出,浸泡24 h后,颗粒周围基体发生腐蚀,形成环形的点蚀坑。在点蚀坑内部,基体腐蚀产生的Al3+与外部溶液交换过程受阻,导致 Al3+浓度较高,在 Cl-作用下发生水解,形成酸性、高Cl-的闭塞环境[7,16]。由图2可知,此时晶界析出相和PFZ连续分布,导致其在酸性溶液中具有严重的晶间腐蚀敏感性。因此,当点蚀发生在晶界上,能使腐蚀沿着蚀坑壁上的晶界优先发展而形成晶间腐蚀(图4(c));当点蚀发生在晶内,只能通过基体的逐步溶解,使点蚀坑扩展至周围晶界而进一步发生晶间腐蚀,如图4(d)所示。

图5所示为在中性溶液中浸泡不同时间Al4.01(MnFeCrCu)Si0.74相腐蚀形貌。不同于Mg2Si相,Al4.01(MnFeCrCu)Si0.74相作为阴极,只会导致周围 Al基体阳极溶解。从图5(a)可以看出,浸泡6 h后,颗粒周围也形成了环形点蚀坑。与发生阴极极性转变的Mg2Si相一样,这种环形点蚀坑同样能够形成酸性、高Cl-含量的闭塞环境,并根据发生点蚀的位置不同,进而影响晶间腐蚀的形成过程,如图5(b)所示。

通过分析Mg2Si和Al4.01(MnFeCrCu)Si0.74这两种结晶相对晶间腐蚀行为的影响规律可以发现,在中性溶液中晶界并不能(至少是在浸泡早期)直接诱发晶间腐蚀。晶间腐蚀的形成,需先通过残留结晶相产生点蚀,形成酸性、高 Cl-的闭塞环境,并通过与点蚀坑相连的晶界或点蚀坑扩展至晶界的方式诱发晶间腐蚀。这与 GUILLAUMIN 和 MANKOPWSKI[7]及BURLEIGH等[16]的研究结果相一致。

图5 浸泡不同时间后Al4.01(MnFeCrCu)Si0.74颗粒的腐蚀形貌Fig.5 Corrosion morphologies of Al4.01(MnFeCrCu)Si0.74 constituent particles after immersing in 3.5% NaCl solution for different times after being cleaned: (a)6 h; (b)96 h

实验过程中还发现,腐蚀96 h后,两种残留结晶相上出现白色颗粒,如图6所示。能谱分析表明白色颗粒Cu含量达45%左右。OBISPO[17]、BUCHHEIT[18]和 VUKMIROVIC[19]认为,残留结晶相周围基体阳极溶解时,固溶的Cu原子与Cl-发生络合,促使Cu在较低电位下发生腐蚀,并在阴极(残留结晶相)上再沉积而形成金属 Cu。这种沉积的 Cu颗粒也能作为阴极,促进周围基体的溶解。

图6 浸泡96 h后结晶相颗粒表面沉积富Cu物质的背散射电子像Fig.6 Back-scattered electronic images of copper enriched species depositing on constituent particles after immersing in 3.5% NaCl solution for 96 h: (a) Mg2Si; (b)Al4.01(MnFeCrCu)Si0.74

2.4 酸性溶液中残留结晶相对腐蚀行为的影响

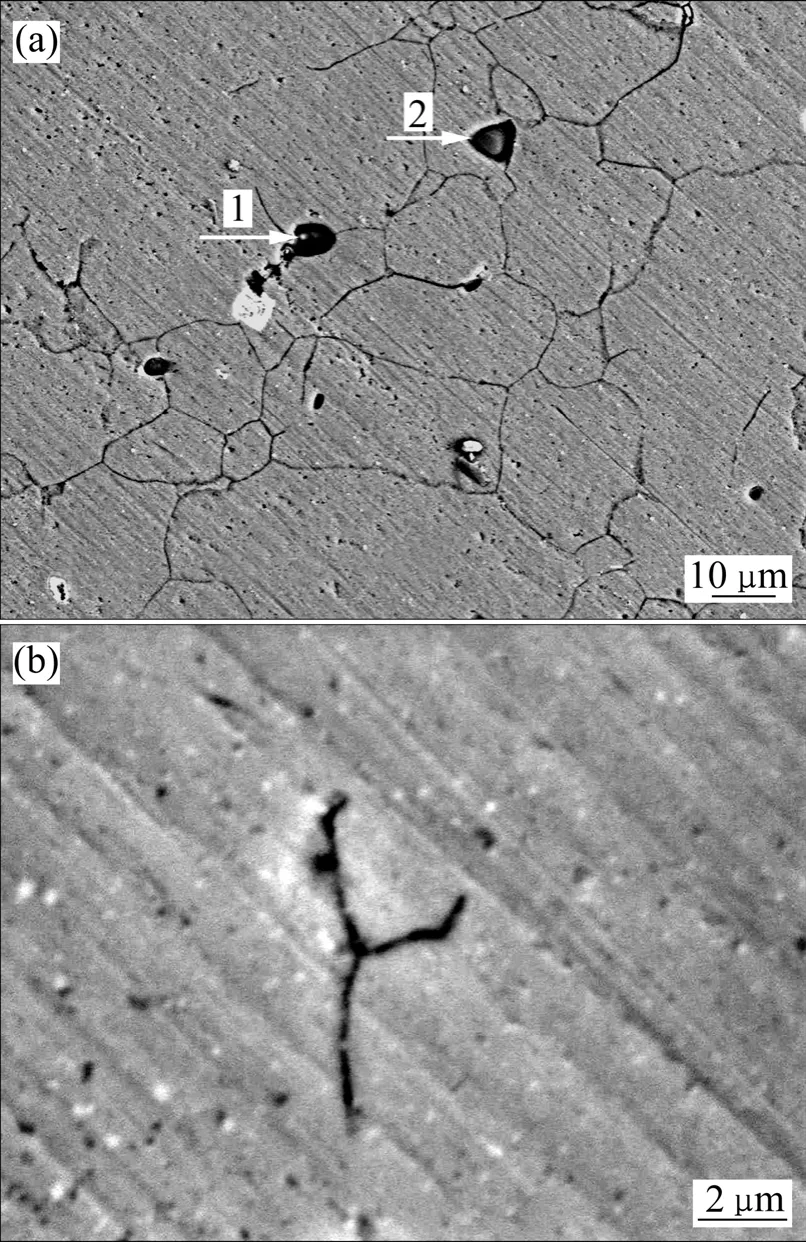

酸性溶液中Mg2Si相的腐蚀规律与中性溶液基本相同,只是Mg的溶解速度更快。能谱分析表明,腐蚀3min后颗粒中Mg含量已不足1%;BIRBILIS和BUCHHEIT[20]也证实酸性溶液中Mg2Si相的腐蚀电流密度比中性溶液更大。在酸性溶液中,由Mg2Si相点蚀造成晶间腐蚀的规律与中性溶液基本相同。图7(a)中箭头1表明,位于晶界上Mg2Si点蚀后直接诱发晶间腐蚀;箭头2表明,位于晶内Mg2Si点蚀后扩展至晶界造成晶间腐蚀。所不同的是,酸性溶液中无需通过水解来形成酸性、Cl-的闭塞环境[16],因而晶间腐蚀也可以由晶界直接形成,如图7(b)所示。

图7 浸泡不同时间后表面晶间腐蚀形貌Fig.7 IGC morphologies of surface after immersing in 30 g/L NaCl+10 mL/LHCl solution for 40 min(a)and 3 min(b)

表2所列为Al4.01(MnFeCrCu)Si0.74相在酸性溶液中浸泡不同时间后的能谱分析数据。由表2可以看出,腐蚀3 min后,元素含量与腐蚀前(见表1)差别不大,且形貌也无明显变化,如图8(a)所示。从图8(b)可以看出,浸泡40 min后,这种残留结晶相发生自身腐蚀,但是并未造成晶间腐蚀。此时能谱分析表明,Mn、Fe、Si、Cr含量均显著降低,而Cu含量却明显升高(见表2)。由此可见,酸性溶液中 Al4.01(MnFeCrCu)Si0.74相的腐蚀行为与中性溶液完全不同,可能是因为酸性条件下,这种结晶相与基体之间的电位关系不同于中性条件[20],或是腐蚀过程的变化,如Al基体表面Cu的逐渐富集[21],导致该相的腐蚀速率加快,但这一现象有待于进一步研究。

图8 浸泡不同时间后Al4.01(MnFeCrCu)Si0.74颗粒的腐蚀形貌Fig.8 Corrosion morphologies of Al4.01(MnFeCrCu)Si0.74 particles after immersing in 30 g/L NaCl+10mL/L HCl solution for 3 min(a)and 40 min(b)

表2 浸泡不同时间Al4.01(MnFeCrCu)Si0.74颗粒的成分Table 2 Content of Al4.01(MnFeCrCu)Si0.74 particles immersing in 30 g/L NaCl+10 mL/L HCl solution for different times

3 结论

1)欠时效状态实验合金具有严重的晶间腐蚀敏感性,这与晶界析出相的连续分布密切相关。

2)在中性和酸性腐蚀溶液中,Mg2Si相中Mg元素优先溶解,导致极性转换而成为阴极,造成基体点蚀,进而诱发晶间腐蚀。在中性溶液腐蚀过程中,Al4.01(MnFeCrCu)Si0.74相造成周围Al基体点蚀并诱发晶间腐蚀,而在酸性溶液中这种残留结晶相只发生自身腐蚀,而不引起晶间腐蚀。

3)不同于中性溶液,在酸性溶液中晶间腐蚀可以由晶界直接形成。

[1]LARSEN M H, WALMSLEY J C, LUNDER O, MATHIESEN R H, NISANCIOGLU K. Intergranular corrosion of copper-containing AA6xxx AlMgSi aluminum alloys[J].Journal of the Electrochemical Society, 2008, 155(11): C550-C556.

[2]何立子, 陈彦博, 崔建忠, 孙晓峰, 管恒荣, 胡壮麒.Cu 含量对一种新型Al-Mg-Si合金晶间腐蚀的影响[J].腐蚀科学与防护技术, 2004, 16(3): 129-133.HE Li-zi, CHEN Yan-bo, CUI Jian-zhong, SUN Xiao-feng,GUAN Heng-rong, HU Zhuang-qi.Effect of Cu content on intergranular corrosion of a new type Al-Mg-Si alloy[J].Corrosion Science and Protection Technology, 2004, 16(3):129-133.

[3]CHEN G S, GAO M, WEI R P.Microconstituent-induced pitting corrosion in aluminum alloy 2024-T3[J].Corrosion Science,1996, 52(1): 8-15.

[4]WEI R P, LIAO C M, GAO M.A transmission electron microscopy study of constituent-particle-induced corrosion in 7075-T6 and 2024-T3 aluminum alloys[J].Metallurgical and Materials Transactions A, 1998, 29: 1153-1160.

[5]ABALLE A, BETHENCOURT M, BOTANA F J, CANO J M,MARCOS M.Localized alkaline corrosion of alloy AA5083 in neutral 3.5% NaCl solution[J].Corrosion Science, 2001, 43:1657-1674.

[6]BLANC C, ROQUES Y, MANKOWSKI G.Application of phase shifting interferometric microscopy to studies of the behavior of coarse intermetallic particles in 6056 aluminium alloy[J].Corrosion Science, 1998, 40(6): 1019-1035.

[7]GUILLAUMIN V, MANKOWSKI G.Localized corrosion of 6056 T6 aluminium alloy in chloride Media[J].Corrosion Science, 2000, 43: 105-125.

[8]SVENNINGSEN G, LARSEN M H, WALMSLEY J C,NORDLIEN J H, NISANCIOGLU K.Effect of artifical aging on intergranular corrosion of extruded Al-Mg-Si alloy with small Cu content[J].Corrosion Science, 2006, 48: 1528-1543.

[9]SVENNINGSEN G, LARSEN M H, NORDLIEN J H,NISANCIOGLU K.Effect of thermomechanical history on intergranular corrosion of extruded AlMgSi(Cu)model alloy[J].Corrosion Science, 2006, 48: 3969-3987.

[10]刘 宏, 赵 刚, 刘春明, 左 良.几种 6000系汽车板铝合金的结晶相[J].东北大学学报: 自然科学版, 2005, 26(11):1070-1073.LIU Hong, ZHAO Gang, LIU Chun-ming, ZUO Liang.Phase constituents of some kinds of 6000-series aluminium alloy for automotive body sheets[J].Journal of Northeastern University:Natural Science, 2005, 26(11): 1070-1073.

[11]李朝新, 李劲风, BIRBILIS N, 贾志强, 郑子樵.Mg2Si 及Si粒子在Al-Mg-Si合金晶间腐蚀中协同作用机理的多电极偶合研究[J].中国腐蚀与防护学报, 2010, 30(2): 107-113.LI Chao-xin, LI Jing-feng, BIRBILIS N, JIA Zhi-qiang, ZHENG Zi-qiao.Synergetic effect of Mg2Si and Si particles on intergranular corrosion of Al-Mg-Si alloys through multi-electrode coupling system[J].Journal of Chinese Society Corrosion Protection, 2010, 30(2): 107-113.

[12]BIRBILIS N, BUCHHEIT R G.Electrochemical characteristics of intermetallic phases in aluminum alloys[J].Journal of the Electrochemical Society, 2005, 152(4): B140-B151.

[13]ECKERMANN F, SUTER T, PETER J, AFSETH A, SCHMUTZ P.The influence of MgSi particle reactivity and dissolution processes on corrosion in Al-Mg-Si alloys[J].Electrochimica Acta, 2008, 54: 844-855.

[14]卢燕平, 方百友, 金艳明.6063铝型材表面点腐蚀缺陷分析[J].表面技术, 1999, 28(4): 5-7.LU Yan-ping, FANG Bai-you, JIN Yan-ming.A study of pitting corrosion defect on the surface of 6063 aluminum alloy[J].Surface Technology, 1999, 28(4): 5-7.

[15]李朝新.Al-Mg-Si-Cu合金晶间腐蚀机理的模拟研究[D].长沙:中南大学, 2010: 29-48.LI Chao-xin.A simulative study on the mechanism of Al-Mg-Si-Cu alloy[D].Changsha: Central South University,2010: 29-48.

[16]BURLEIGH T D, LUDWICZAK E, PETRI R A.Intergranular corrosion of an aluminum-magnesium-silicon-copper alloy[J].Corrosion Science, 1995, 51(1): 50-55.

[17]OBISPO H M, MURR L E, ARROWOOD R M, TRILLO E A.Copper deposition during the corrosion of aluminum alloy 2024 in sodium chloride solutions[J].Journal of Materials Science,2000, 35: 3479-3495.

[18]BUCHHEIT R G, MARTINEZ M A, MONTES L P.Evidence for Cu ion formation by dissolution and dealloying of the Al2CuMg intermetallic compound in rotating ring-disk collection experiments[J].Journal of the Electrochemical Society, 2000,147(1): 119-124.

[19]VUKMIROVIC M B, DIMITROV N, SIERADZKI K.Dealloying and corrosion of Al alloy 2024-T3[J].Journal of the Electrochemical Society, 2002, 149(9): B428-B439.

[20]BIRBILIS N, BUCHHEIT R G.Investigation and discussion of characteristics for intermetallic phases common to aluminum alloys as a function of solution pH[J].Journal of the Electrochemical Society, 2008, 155(3): C117-C126.

[21]KOLICS A, BESING A S, WIECKOWSKI A.Interaction of chromate ions with surface intermetallics on aluminum alloy 2024-T3 in NaCl solutions[J].Journal of the Electrochemical Society, 2001, 148(8): B322-B331.