不同轧制工艺对AZ31镁合金薄板室温成形性能的影响

刘华强,唐 荻,胡水平,米振莉,王 哲

(北京科技大学 高效轧制国家工程研究中心,北京 100083)

变形镁合金是目前使用最轻的金属结构材料之一,不仅具有较高的比强度和比刚度,而且具有优良的电磁屏蔽性、散热性、减震性和机械加工性能。在3C电子信息产品、汽车、家电以及航天航空等领域得到广泛应用。由于其突出的性能优势和易回收等环保优点,也被称为“21世纪的绿色工程新材料”[1-2]。

轧制是获得镁合金薄板的主要加工方式,但在轧制过程中镁合金晶粒会发生择优取向而形成强烈的基面织构[3-6]。织构的强度以及形态都会对镁合金薄板的成形性能产生重要影响。晶粒尺寸也是影响镁合金性能的主要因素[7-10],通过细化晶粒的方式可以提高镁合金板材的强度以及延展性。有资料[11]表明,细晶镁合金板材虽然具有良好的力学性能,但冲压胀形性能却较差。有研究指出[12-14],采用异步轧制制备镁合金板材可以在室温条件下实现单道次20%形变量,制备的镁合金板材晶粒细小且力学性能提高。交叉轧制也是一种新型轧制工艺。据报道[15-19],交叉轧制能有效减轻材料的各向异性,提高其深冲性能,也能使材料组织更加均匀、并使晶粒趋向等轴。目前,关于交叉轧制镁合金板材对冲压性能影响的研究很少,关于常规轧制、异步轧制和交叉轧制对改善和提高镁合金板材成形性能比较的相关报道也很少。本文作者通过采用常规轧制、异步轧制和交叉轧制工艺制得镁合金薄板,研究不同轧制工艺对获得的板材室温成形性能的影响。

1 实验

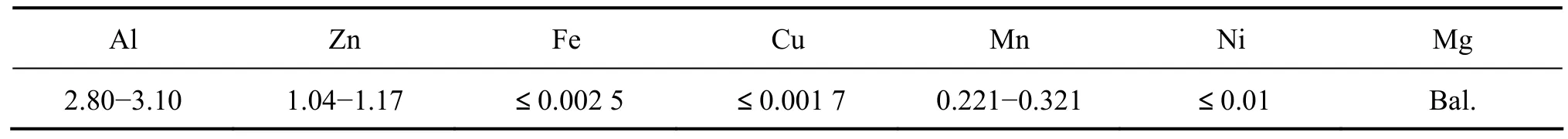

实验方案中使用的 AZ31B变形镁合金板材的化学成分如表1所列。

实验用厚度为2.0 mm,宽300 mm的AZ31B镁合金挤压板材为原料,分别按如下轧制方式获得相应的镁合金薄板:

采用常规轧制将上述挤压板坯在 300 ℃下轧至1 mm厚,道次压下量为15%,道次间板材重新回炉加热至300 ℃,保温10~15 min。终轧后板材在300 ℃下退火,保温1 h。

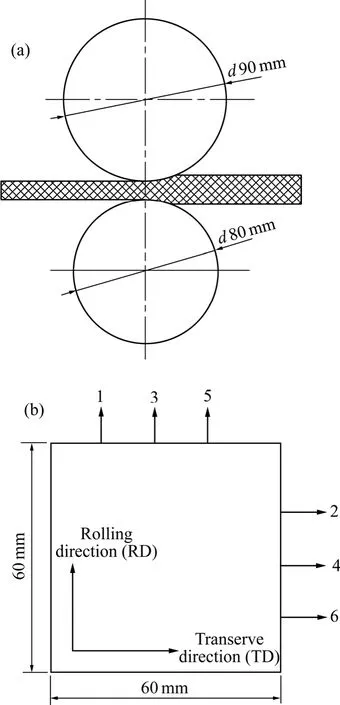

采用异步轧制将上述挤压板坯在 300 ℃下轧至1 mm厚,道次压下量为15%,道次间板材重新回炉加热至300 ℃,保温10~15 min。终轧后板材在300 ℃下退火,保温1 h。使用d90 mm轧辊与d80 mm轧辊搭配,异径比为 1.125。异步轧制示意图如图1(a)所示。

采用交叉轧制将上述挤压板坯在 300 ℃下轧至1 mm厚,道次压下量为15%,道次间板材重新回炉加热至300 ℃,保温10~15 min。终轧后板材在300 ℃下退火,保温1 h。经1、3、5道次沿原始挤压板坯的挤压方向轧制和经 2、4、6道次旋转 90°轧制的交叉轧制示意图如图1(b)所示。

图1 异步轧制和交叉轧制示意图Fig.1 Schematic diagrams of differential speed rolling and cross rolling: (a)Differential speed rolling; (b)Cross rolling

实验使用Carl Zeiss光学金相显微镜进行组织观察。使用Dmax1400X型射线衍射仪进行宏观织构测定,衍射仪具体参数:Cu Kα射线,管电压 40 kV,电流100 mA。结合透射法和反极图法测量(0002)晶面的晶粒取向密度,并通过计算机自动分析得到试样极图。室温单向拉伸试验在 CMT4105微电子万能试验机上进行,取样方向分别与轧制方向成0°、45°和90°。

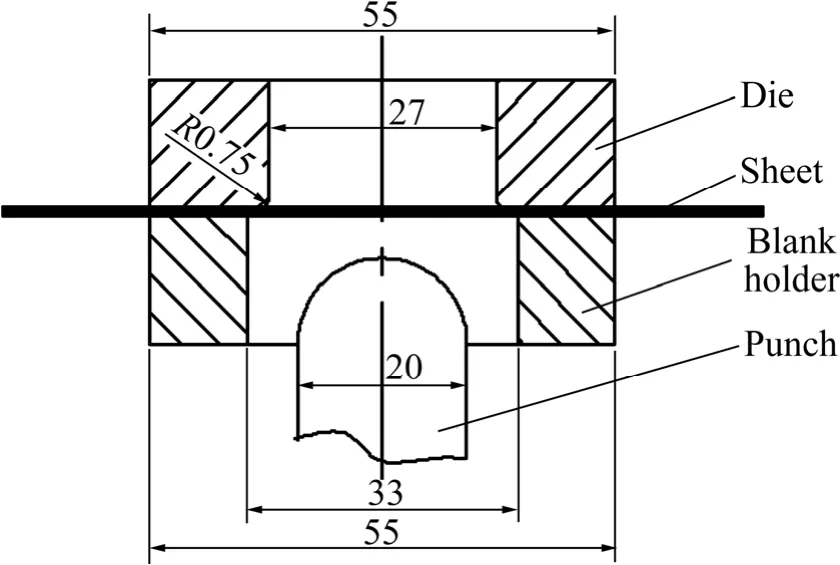

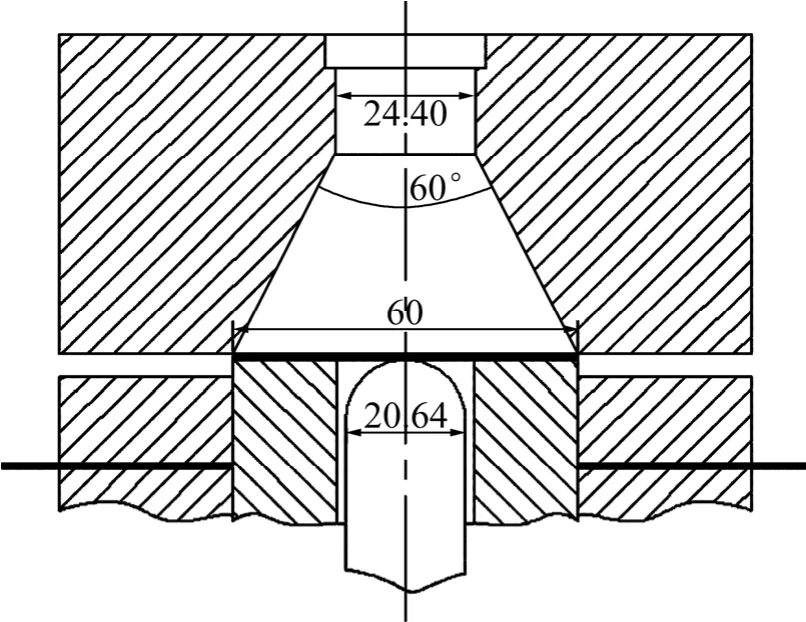

室温埃里克森试验在Zwick板料成形试验机上进行,试验示意图如图2所示。锥杯试验表征板材“拉深+胀形”复合性能。锥杯试验在Zwick板料成形试验机上进行,试验示意图如图3所示。

表1 实验镁合金的化学成分Table 1 Chemical composition of tested alloys (mass fraction, %)

图2 埃里克森试验示意图Fig.2 Schematic diagram of Erichsen test (mm)

图3 锥杯实验示意图Fig.3 Schematic diagram of cone-cup test (mm)

2 结果与讨论分析

2.1 不同轧制工艺获得镁合金薄板微观组织分析

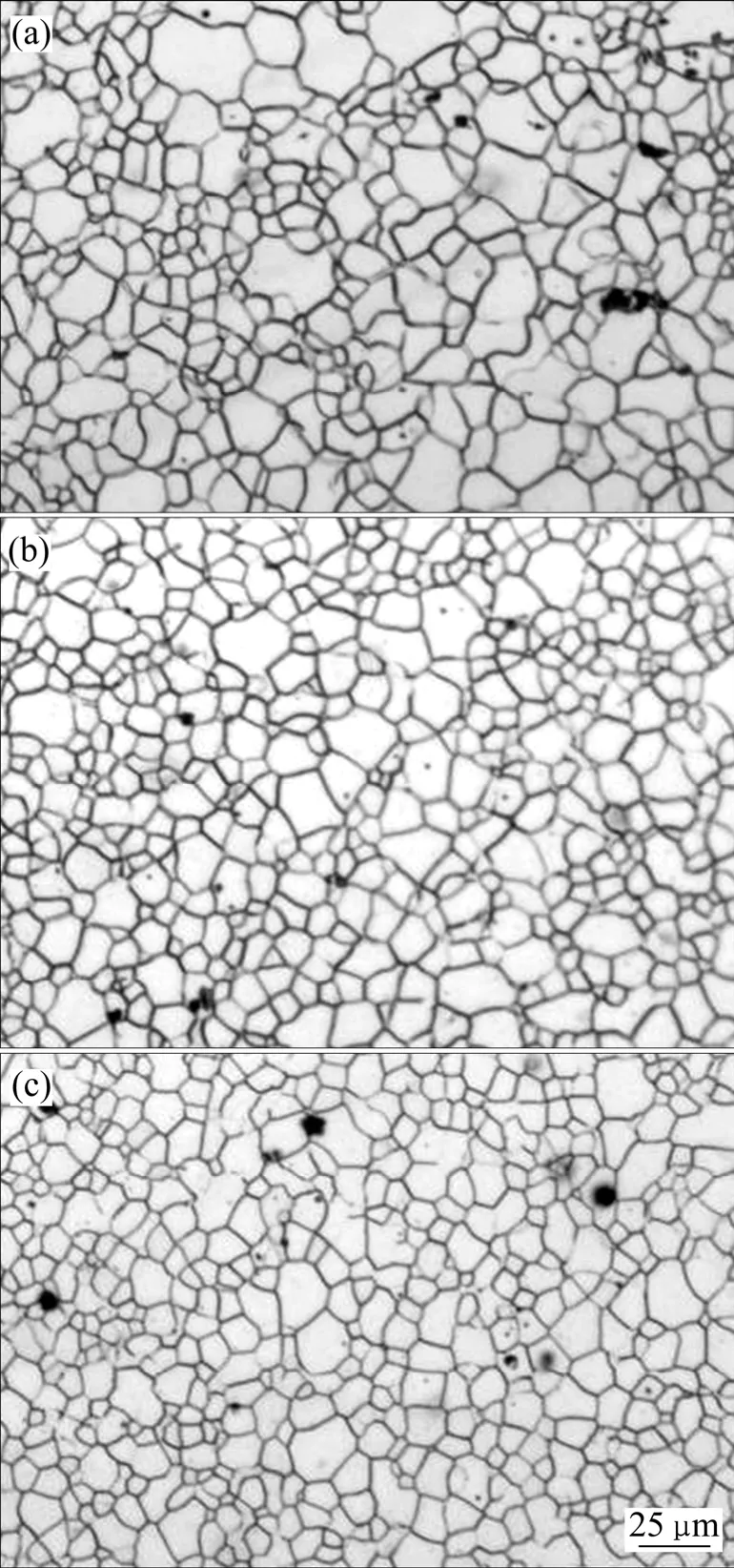

图4所示为上述3种不同轧制工艺获得AZ31镁合金板材的微观组织相片。从图4分析可知:相对于常规轧制制备的镁合金板材,交叉轧制后的板材晶粒(见图4(c))明显细化,且大小均匀,平均晶粒尺寸为9.5 μm。异步轧制的晶粒(见图4(b))不完全均匀,为较大晶粒和细小的等轴晶组成,平均晶粒尺寸10.5 μm。常规轧制的晶粒(见图4(a))较粗大,平均晶粒尺寸12.0 μm。

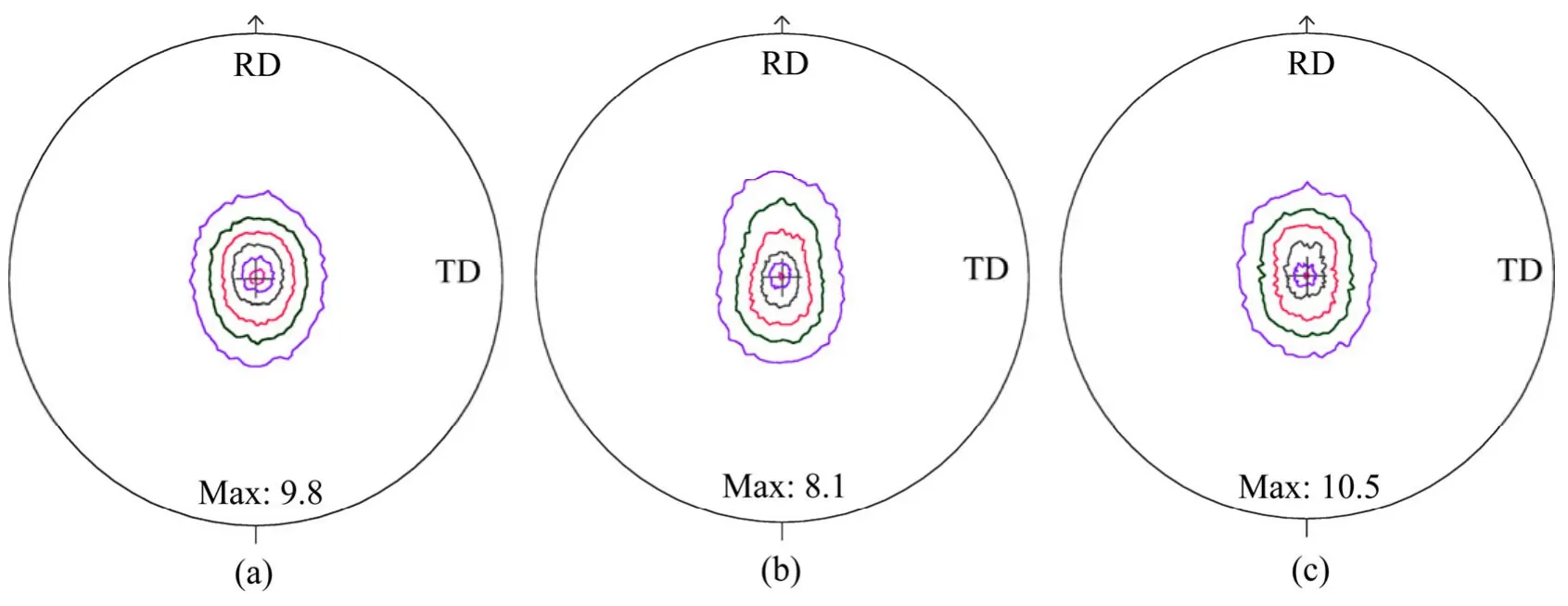

图5所示为常规轧制、异步轧制和交叉轧制工艺制备的镁合金板材的(0002)极图。其晶粒都呈现择优取向而表现出不同的基面织构。交叉轧制工艺制备的板材,相对于常规轧制而言,基面织构明显增强,且极图等高线形态较为圆整。异步轧制板材基面织构强度降低。与常规轧制相似的是,极图等高线都沿轧向方向被拉长。

图4 不同轧制工艺下镁合金板材的微观组织Fig.4 Microstructures of magnesium alloy sheet obtained by different rolling technologies: (a)Normal rolling; (b)Differential speed rolling; (c)Cross rolling

分析上述结果可知,交叉轧制促进板材组织的均匀化,一方面使晶粒尺寸细小均匀,另一方面缩小板材平面上晶粒取向分布的差异。

异步轧制对板材微观组织的影响主要表现为细化晶粒尺寸,减弱板材基面织构强度[15]。在不考虑宽展的情况下,常规轧制板材在高度方向受到两向压应力状态,其应变为高向压缩和轧向伸长;而在异步轧制过程中,除两向压应力外,由于两轧辊速度差在轧辊与板材之间摩擦力的作用下,使板材还受到一对切应力的作用,其方向为在慢速辊一侧向后,快速辊一侧向前,从而在板材厚度方向产生剪切应变。因此,在道次压下量相同的情况下,一个道次异步轧制引起的实际变形程度较常规轧制的要大一些。对于镁合金板材而言,在其它条件相同的情况下,应变量的增加有利于动态再结晶的发生,所获得的组织较细小均匀。

图5 不同轧制工艺制备的镁合金板材(0002)极图Fig.5 (0002)pole figures of magnesium alloy sheet obtained by different rolling technologies: (a)Normal rolling; (b)Differential speed rolling; (c)Cross rolling

异步轧制使基面织构减弱的根本原因在于其与常规轧制时的应力状态存在明显差异。由于异步轧制存在一个搓轧区,它改变了此区内金属的应力状态,由此使镁合金的轧制织构发生改变。常规轧制所形成的织构,其滑移面(即基面)与轧制压力方向垂直,而异步轧制滑移面法线方向会偏离轧制压力方向一定的角度,故其形成的织构取向也会随之偏离一定的角度。随着异步轧制道次的增加,会使这种偏离作用得到强化,最终可通过改变轧制过程中的基面织构取向来提高金属的塑性变形能力。

2.2 不同轧制工艺制备镁合金板材的基本成形性能分析

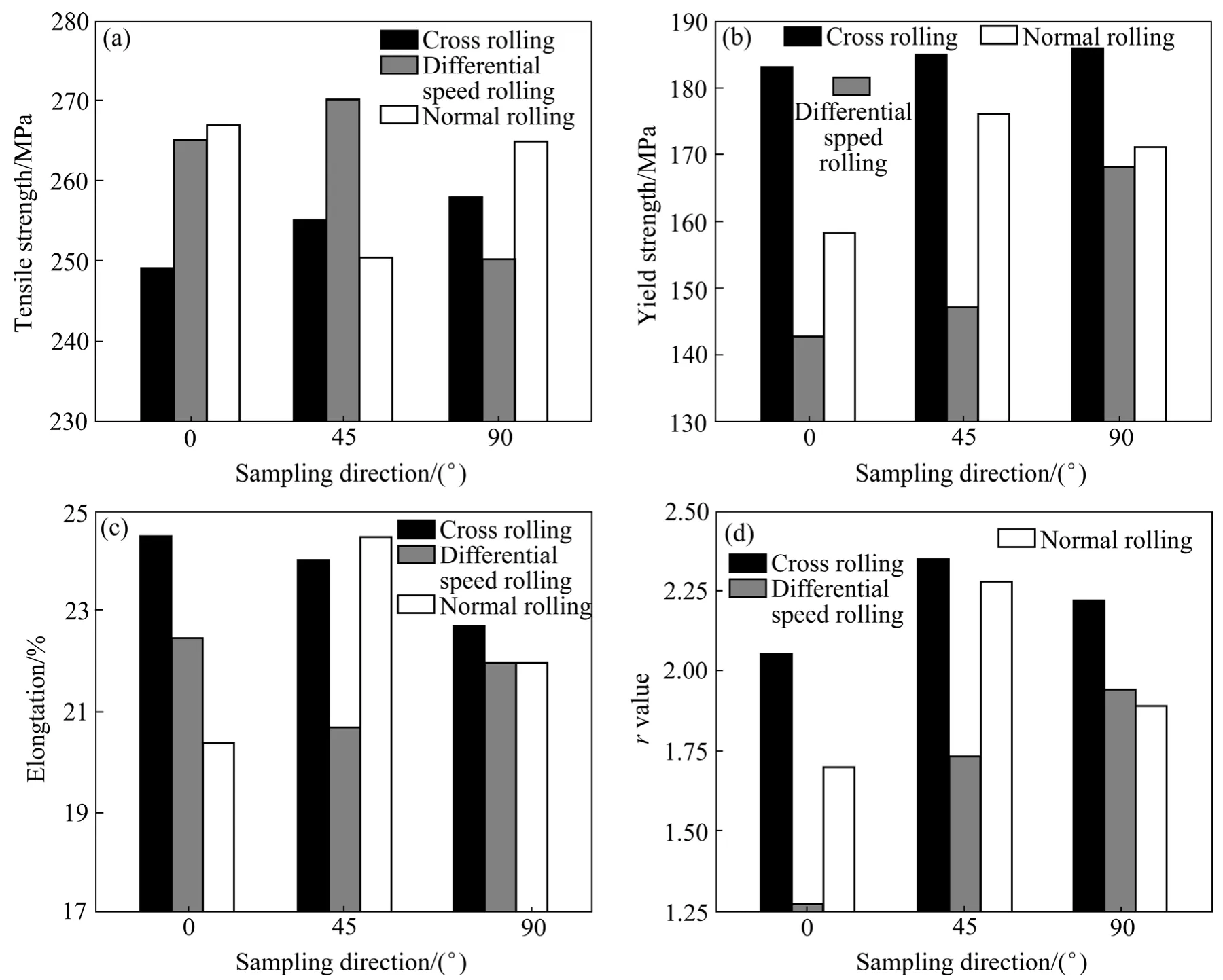

实验通过获得沿不同取样方向的单向拉伸力学性能及塑性应变比r值(如图6所示)来分析上述3种不同轧制工艺制备的镁合金板材的基本成形性能。

从图6可知,交叉轧制后板材屈服强度升高,而异步轧制后的板材屈服强度最低。具有织构的多晶镁合金,其力学性能受晶粒尺寸与晶粒取向分布的双重影响。由材料屈服强度与晶粒大小之间的函数关系可知,晶粒越细小,材料的屈服强度越高。织构对镁合金板材力学性能的影响,其实质是通过改变各滑移系,特别是{0002}基面滑移的 Schmid因子使织构强化或软化而实现的。基面织构强烈时,晶粒 Schmid因子很小,处于硬取向,基面滑移难以进行,造成屈服强度升高。交叉轧制后的板材晶粒细小,基面织构强度高,都会提高板材的屈服强度。异步轧制后的板材,虽然也有晶粒细化,但基面织构的强度相对减弱。在同样的外力条件下,基面织构强度降低后,晶粒处于有利于基面滑移的取向,基面滑移容易启动,屈服强度降低。基面织构强度降低部分抵消了细晶强化对材料强度提高的效果。

与异步轧制和常规轧制相比,交叉轧制的板材力学性能更为均匀,在板材平面内沿不同方向力学性能差异较小。而异步轧制及常规轧制后的板材,则表现出较强的各向异性,即轧向的屈服强度低于横向的。这与板材平面不同方向晶粒取向分布的差异有关。由图6(b)和(c)可见,(0002)极图等高线沿轧向被拉长,即有更多的晶粒基面法向偏向于轧向。当沿轧向拉伸时,晶粒 Schmid因子较大,处于软取向,基面滑移较易进行,而导致轧向屈服强度较低。

由图6(c)可知,交叉轧制后的板材虽然具有较高的基面织构强度,但仍有较高的伸长率。与常规轧制相比,异步轧制后的板材虽然基面织构强度有所降低,但伸长率并未明显提高。由此分析可知,伸长率与基面织构的强度并无直接关系。

由图6(d)可知,异步轧制后板材的r值最小,平面不同方向r值差异较大。而交叉轧制后的板材r值较大,且轧向、横向及 45°方向差异很小。塑性应变比r值表征板材平面方向变形能力与厚向变形能力的相对大小,交叉轧制后的镁合金板材具有强烈的基面织构,室温下拉伸非基面滑移系难以启动,板材厚向也即晶粒c轴方向的应变难以协调,板材沿厚向变形困难,从而具有较大的r值。r值在板材平面不同方向的差异与晶粒取向分布的差异有关。

图6 不同轧制工艺制备镁合金板材的力学性能Fig.6 Mechanical properties of magnesium alloy sheet obtained by different rolling technologies: (a)Tensile strength; (b)Yield strength; (c)Elongation; (d)r value(plastic strain ratio)

2.3 不同轧制工艺制备镁合金板材的模拟成形性能分析

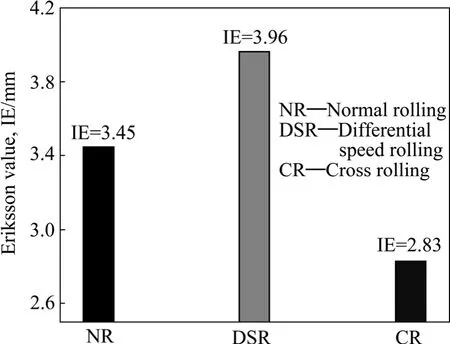

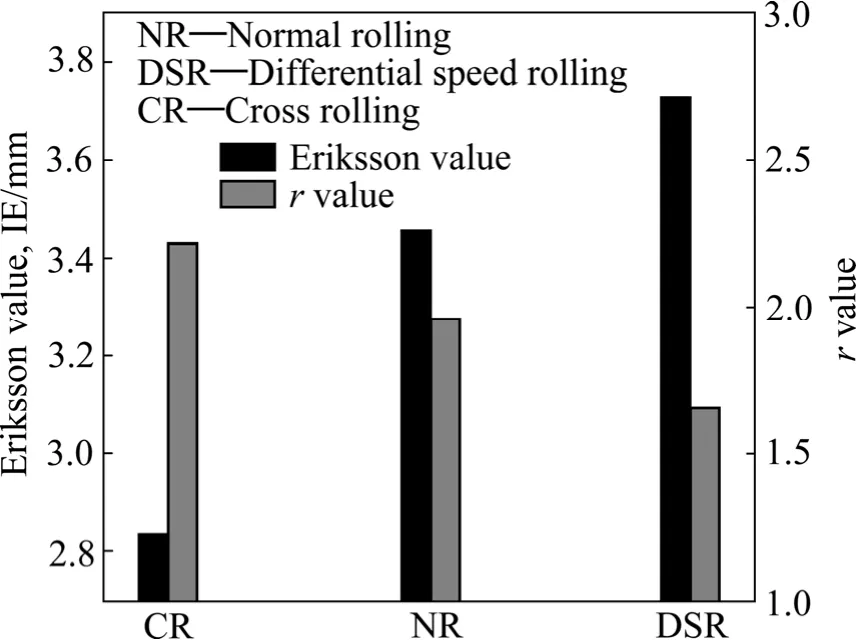

为获得不同轧制工艺下镁合金板材的模拟成形性能,本文作者对3种轧制工艺制备的镁合金板材进行埃里克森试验,试验结果如图7所示。相对于常规轧制,异步轧制板材的埃里克森值明显提高,而交叉轧制板材的埃里克森值反而大幅降低。埃里克森值表征板材的胀形性能,这说明通过异步轧制工艺可以明显提高镁合金板材的胀形性能。

在埃里克森试验中,镁合金板材沿板面方向受拉应力,按体积不变条件,板材沿厚度方向应减薄;也即板材沿厚度方向减薄能力越强,越能获得较大的埃里克森值。而沿厚度方向减薄能力越强,试样r值越低。本试验中,埃里克森值与r值的关系与理论预测完全一致,如图8所示。

基面织构弱化是异步轧制后的板材具有良好胀形性能的原因。镁合金轧制板材具有强烈的基面织构,在埃里克森试验中,试样处于双向等拉应力状态,大多数晶粒处于硬取向,屈服应力较大,滑移难以进行,塑性较差;当基面织构减弱后,即有一部分晶粒发生偏转,基面不再与板面平行,这部分晶粒处于软取向,基面滑移易于启动,从而提高塑性。

图7 不同轧制工艺制备的板材的埃里克森值Fig.7 Erichsen value of magnesium alloy sheets obtained by different rolling technologies

图8 镁合金板材的埃里克森值与r值Fig.8 Eriksson value and r value of magnesium alloy sheets obtained by different rolling technologies

交叉轧制的板材胀形性能相比于常规轧制反而降低,这与交叉轧制后板材基面织构的增强与晶粒细化有关系。基面织构增强不利于板材胀形性能的提高,晶粒细化使强度提高也不利于提高板材胀形性能。粗大晶粒更容易发生孪生,特别是压缩孪生可以使晶粒基面偏转 56°,使孪晶内晶粒处于有利于基面滑移的取向,孪生和滑移交替进行,使板材塑性得以提高。

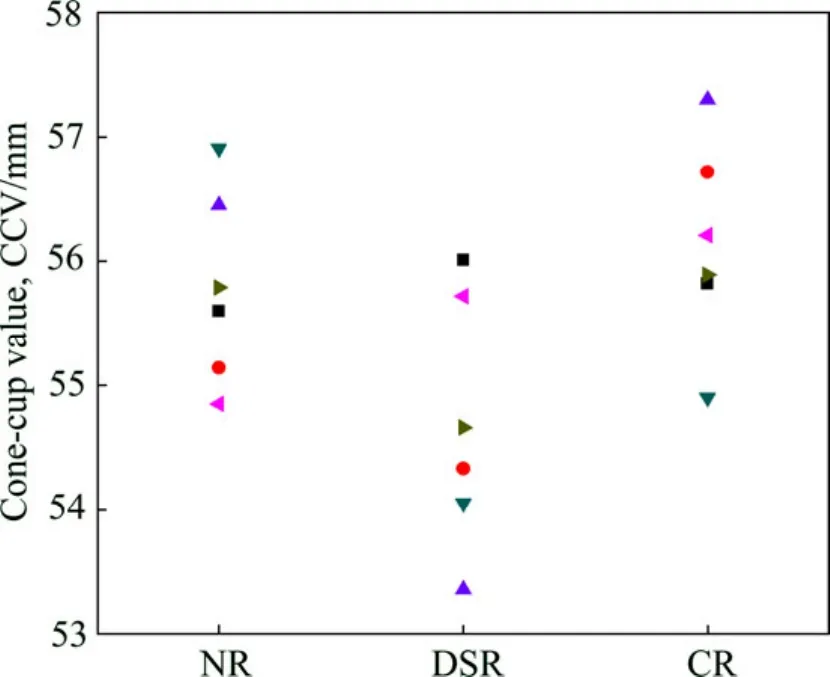

本试验通过获得3种轧制工艺下镁合金板材的6组锥杯值来评价板材的拉胀复合性能。其锥杯试验结果如图9所示。锥杯值表征板材的拉深胀形复合性能,锥杯值 CCV值越小,板材拉胀复合性能越好。可以看出,异步轧制的板材拉深胀形复合性能较好,交叉轧制后的板材拉深胀形复合性能反而有所降低。3种板材锥杯试验结果表现出来的规律与胀形性能完全相似。

图9 不同轧制工艺制备的镁合金板材的锥杯值Fig.9 Value of cone-cup of magnesium alloy sheets obtained by different rolling technologies

4 结论

1)镁合金板材的综合力学性能不仅与晶粒尺寸有关,还与晶粒取向有关。板材平面力学性能的差异与板面不同方向晶粒取向的分布有关;室温下镁合金薄板的伸长率主要取决于晶粒大小,晶粒越细小,板材伸长率越高。

2)室温埃里克森试验的结果表明,基面织构的减弱可明显提高板材的胀形性能;在基面织构强度相似的强况下,晶粒大小对板材的成形性能有重要影响:晶粒较粗大,板材胀形性能越好。这是因为较粗大晶粒相比细晶更容易发生孪生,压缩孪晶可使晶粒发生偏转,有利于基面滑移,使板材塑性提高;室温锥杯的试验结果也表现出与胀形试验一致的规律。

3)对比异步轧制、交叉轧制及常规轧制的板材,异步轧制明显降低了板材基面织构强度,从而使板材室温冲压性能得到提高;而交叉轧制的板材,晶粒显著细化,基面织构增强,提高了板材的力学性能,却降低了板材冲压成形性能;交叉轧制可以减弱板材各向异性。

[1]陈振华.变形镁合金[M].北京: 化学工业出版社, 2005:35-36.CHEN Zhen-hua.Wrought magnesium alloys[M].Beijing:Chemical Industry Press, 2005: 35-36.

[2]余 琨, 黎文献, 王日初, 马正清.变形镁合金的研究、开发及应用[J].中国有色金属学报, 2003, 13(2): 277-288.YU Kun, LI Wen-xian, WANG Ri-chu, MA Zheng-qing.The research, development and application on wrought magnesium alloys[J].The Chinese Journal of Nonferrous Metals, 2003,13(2): 277-288.

[3]POSS R.Sheet metal production of magnesium[J].Materials Science Forum, 2003, 419/422: 327-336.

[4]WAGNER L, HILPERT M, WENDT J.On methods for improving the fatigue performance of the wrought magnesium alloys AZ31 and AZ80[J].Materials Science Forum, 2003,419/422: 93-102.

[5]YOSHIDAY, ARAI K, ITOH S, KAMADO S, KOJIM A.Superplastic deformation of AZ61 magnesium alloy having fine grains[J].Mater Trans, 2004, 45(8): 253722541.

[6]TOZAWA Y.Deep drawing of magnesium alloy sheets[J].Japan Inst Light Metals, 2001, 51(10): 492-497.

[7]张信钰.金属和合金的织构[M].北京: 科学出版社, 1976.ZHANG Xin-yu.Texture in metals and alloys[M].Beijing:Science Press, 1976.

[8]PRADO M T, VALLE J A, RUANO O A.Effect of sheet thickness on the microstructure evolution of an Mg alloy during large strain hot rolling[J].Scripta Materialia, 2004, 50: 667-671.

[9]WANG Y N, HUANG J C.Texture analysis in hexagonal materials[J].Mater Chemistry Phys, 2003, 81: 11-26.

[10]汪凌云, 黄光胜, 范永革, 黄光杰.变形 AZ31镁合金的晶粒细化[J].中国有色金属学报, 2003, 13(3): 594-598.WANG Ling-yun, HUANG Guang-sheng, FAN Yong-ge,HUANG Guang-jie.Grain refinement of wrought AZ31 magnesium alloy[J].The Chinese Journal of Nonferrous Metals,2003, 13(3): 594-598.

[11]CHINO Y, KIMURA K, MABUCHI M.Deformation characteristics at room temperature under biaxial tensile stress in textured AZ31 Mg alloy sheets[J].Acta Materialia, 2009, 57:1476-1485.

[12]IWANAGA K, TASHIRO H, OKAMOTO H, SHIMIZU K.Improvement of formability from room temperature to warm temperature in AZ31 magnesium alloy[J].Journal of Materials Processing Technology, 2004, 156: 1313-1316.

[13]程永奇, 陈振华, 夏伟军, 傅定发.等径角轧制 AZ31镁合金板材的组织与性能[J].中国有色金属学报, 2005, 15(9):1369-1375.CHENG Yong-qi, CHEN Zhen-hua, XIA Wei-jun, FU Ding-fa.The microstructure and properties of AZ31 magnesium alloy sheets rolled by equal channel angular[J].The Chinese Journal of Nonferrous Metals, 2005, 15(9): 1369-1375.

[14]BEN-ARTZY A, SHTECHMAN A, BEN-ARI N, DAYAN D.Plastic deformation of wrought magnesium alloys AZ31,ZK60[C]// Proceedings of the Second Israeli International Conference on Magnesium Science & Technology.Israel:Magnesium Research Institute, 2000: 22-24.

[15]YOSHIDA Y, CISAR L, KAMADO S, KOJIMA Y.Effect of microstructural factors on tensile properties of an ECAR processed AZ31 magnesium alloy[J].Mater Trans, 2003, 44(4):468-475.

[16]LEE J B, KONNO T J, JEONG H G.Grain refinement and texture evolution in AZ31 Mg alloys sheet processed by differential speed rolling[J].Materials Science and Engineering,2009, 161(1/3): 166-169.

[17]WA TANABE H, MU KAI T, ISHI KAWA K.Differential speed rolling of an AZ31 magnesium alloy and the resulting mechanical properties[J].J Mater Sci, 2004, 39(4): 1477-1480.

[18]KIM S H, YOU B S, YIM C D, SEO Y M.Texture and microstructure changes in asymmetrically hot rolled AZ31 magnesium alloy sheets[J].Materials Letters, 2005, 59:3876-3880.

[19]WATANABE H, MUKAI T, ISHIKAWA K.Differential speed rolling of an AZ31 magnesium alloy and the resulting mechanical properties[J].Journal of Materials Science, 2004, 39:1477-1480.

[20]KIM W J, HONG S I, KIM Y S, MIN S H, JEONG H T, LEE J D.Texture development and its effect on mechanical properties of an AZ61 Mg alloy fabricated by equal channel angular pressing[J].Acta Materialia, 2003, 51: 3293-3307.