高速列车用高强铝合金焊接接头疲劳裂纹的扩展特性

闫德俊 ,刘雪松,方洪渊,赵华生, ,彭爱林, ,杨建国,张 健

(1.广州有色金属研究院 焊接技术研究所,广州 510650;2.哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001;3.上海锅炉厂有限公司 技术部,上海 200245;4.南车株洲电力机车有限公司 转向架开发部,株洲 412001)

新干线高速列车是全铝结构列车,列车体采用的是日本新牌号A7N01铝合金材料的板材和型材,通过MIG焊接方法,添加法国进口ER5356焊丝焊接而成。A7N01属于 Al-Zn-Mg铝合金[1-3],由于行业技术保密,因此,该铝合金及其焊接接头的各种疲劳性能数据缺乏。同时,各个厂家生产的材料性能上也存在一定差异,这为高速列车的安全寿命评估提出较大的困难。

随着断裂力学的出现,疲劳数据已可以通过疲劳裂纹扩展速率来表示和说明。若要对高速列车体焊接结构的剩余寿命进行评估,就需要对该合金焊接接头的疲劳裂纹扩展速率进行研究。本文作者主要针对新干线国产化高速列车车体结构用 A7N01铝材的焊接接头进行了疲劳裂纹扩展速率试验,重点研究焊缝、热影响区及母材的疲劳裂纹扩展特性。

1 实验

按照ASTM E647及GB/T 6398—2000的要求,采用中心孔(MT)试样在室温下进行了疲劳裂纹扩展试验,采用频率为100 Hz正弦波额定载荷加载。实验采用A7N01铝合金时效轧制板材,厚度为4 mm,配以ER5356焊丝,试样三维尺寸:300 mm×150 mm×4 mm,采用对接接头形式,首先在试样中心开个直径为1 mm的圆孔,然后采用线切割方法预置2a=17 mm的裂纹。采用能谱仪对焊接接头三区成分进行测试,结果如表1所列。从表1中可看出,该焊接接头除基体元素Al外,Mg、Zn的含量很高,按照摩尔分数计算,可形成MgZn2强化相,这与文献报道一致。在焊接接头3个区域的疲劳裂纹扩展试验前,将试样在干燥箱中加热到160 ℃,保温30 min、冷却,进行消应力退火。

表1 A7N01铝合金焊接接头的化学成分Table 1 Chemical compositions of A7N01 aluminum alloy welded joint (mass fraction, %)

使用扫描电镜对焊接接头疲劳裂纹的断口形貌进行检测,采用X射线能谱仪测量第二相粒子的化学成分;用光学显微镜观察疲劳裂纹扩展路径的宏观断口形貌,研究不同尺寸级别的第二相粒子对疲劳裂纹扩展特性的影响。

2 结果与讨论

2.1 焊接接头的显微组织

A7N01铝合金MIG焊接的金相组织如图1所示。图1(a)所示为焊接接头三区金相组织,采用能谱仪对接头组织中的第二相成分进行分析,其测量结果如图2所示,除Al基体元素以外,主要含有Mg、Zn两种元素,而且二者摩尔比接近1:2,其他元素含量很低,按照摩尔比例可以确定该第二相为 MgZn2,李锡武等[4]也指出 Al-Zn-Mg系列合金的主要强化相为MgZn2。由图1(b)可见,母材(Parent metal,PM)为粗大一次相(MgZn2)、弥散二次强化相(MgZn2)及少量的夹杂物构成的轧制组织。从图1(d)可看出,由于焊接时的热输入较大,冷却速度较快,焊缝区(Weld zone,WZ)存在较多的析出相(MgZn2),构成离异共晶组织[5];而热影响区(Heat affected zone,HAZ)经历的温度低于熔化温度,使得原母材的轧制状态有所改变,大部分弥散强化相在焊接热循环作用下再次固溶到基体中,粗大的一次相(MgZn2)未完全固溶而被保留下来,如图1(c)所示。

2.2 焊接接头不同区域的疲劳裂纹扩展速率

对A7N01铝合金焊接接头进行了4个应力比的疲劳裂纹扩展速率测试,应力比R分别为0、0.3、0.5和0.8,图3所示为测试结果。由图3可以看出,A7N01铝合金焊接接头的疲劳裂纹扩展速率与应力比R有很大的关系,应力比R=0时,三区的疲劳裂纹扩展速率均最小,随着应力比的增加,扩展速率也逐渐增大。从图3中曲线对比可以发现,当应力比R=0时,无论是门槛值附近的低速扩展阶段还是拐点以上的中、高速扩展阶段,焊接接头三区的裂纹扩展速率存在较大差异。HAZ的疲劳裂纹扩展速率最大,WZ的疲劳裂纹扩展速率次之,PM 的疲劳裂纹扩展速率最小。当应力比R增加时,三区的疲劳裂纹扩展速率均增大,但是相同应力比下各区扩展速率的差异却减小。可见,焊接接头三区的疲劳裂纹扩展速率是不同的,PM 的疲劳裂纹扩展速率最小,HAZ与WZ的疲劳裂纹扩展速率比较接近;随着应力比的增加,三区的疲劳裂纹扩展速率差异逐渐减小,这是因为疲劳裂纹扩展的驱动力—有效应力强度因子范围随着应力比的增加而受第二相粒子的影响逐渐减小[6]。

图1 A7N01铝合金焊接接头的显微组织Fig.1 Optical microstructures of A7N01 aluminum alloy welded joint: (a)Welded joint; (b)PM; (c)HAZ; (d)WZ

图2 焊接接头第二相的X射线能谱Fig.2 X-ray spectrum of secondary phase in weld joint

2.3 疲劳断口形貌分析

图4所示为母材试样在近门槛值低速扩展阶段、Paris中速扩展阶段及快速断裂阶段的疲劳断口形貌。从图4(a)的低速扩展阶段可以看到一些平行的轧制裂纹[7],在主裂纹面上有二次裂纹产生,还有较大的滑移台阶[8],此时裂纹主要沿着晶粒内部滑移带扩展。图4(b)所示为Paris中速扩展阶段,可以看到断口形貌呈现疲劳条纹特征,疲劳条纹以垂直于裂纹扩展方向为主,但由于晶粒取向的不同,不同晶粒内的疲劳条纹发生一定程度的偏转[9]。图4(c)所示为快速扩展阶段断口形貌,出现较多二次裂纹及韧窝结构,在大韧窝中含有较大尺寸的第二相粒子及夹杂物[10];在大韧窝的周围分布着很多小韧窝,这是弥散相较小而形成的小韧窝结构。

图5所示为热影响区试样在近门槛值低速扩展阶段、Paris中速扩展阶段及快速断裂阶段的疲劳断口形貌。图5(a)所示为近门槛值的低速扩展阶段断口形貌,与图4(a)中母材的断口形貌基本相似,即存在一些较小的滑移台阶,裂纹也主要是沿着晶粒内部滑移带扩展。对比图5(b)与图4(b)可以发现,热影响区与母材在Paris中速扩展阶段也基本相似,断口形貌呈现较均匀疲劳条纹特征,并以垂直于裂纹扩展方向为主,不同晶粒内的疲劳条纹也发生一定程度的偏转。图5(c)所示为快速扩展阶段的断口形貌,与图4(c)的母材断口相比,大韧窝较少,而且几乎没有弥散相形成的小韧窝。这是由于大部分弥散相与粗大第二相在焊接热循环作用下已固溶至基体中。未固溶的粗大第二相形成较大韧窝,较少、部分固溶的粗大第二相则形成较小韧窝。

图3 A7N01铝合金焊接接头的疲劳裂纹扩展速率曲线Fig.3 Fatigue crack propagation curves of A7N01 aluminum alloy welded joint: (a)PM; (b)HAZ; (c)WZ

图4 母材疲劳断口表面形貌Fig.4 Morphologies of fatigue fracture surfaces of PM:(a)Low speed; (b)Medium speed; (c)High speed

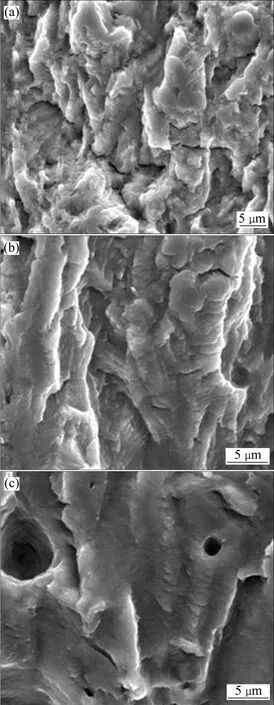

图6所示为焊缝试样在近门槛值低速扩展阶段、Paris中速扩展阶段及快速断裂阶段的疲劳断口形貌。图6(a)所示为近门槛值的低速扩展阶段断口形貌,与母材、热影响的断口形貌不同,在图6(a)中可以看到一些韧窝结构[11]。从图6(b)的Paris中速扩展阶段也可以看出,在均匀的疲劳条纹带中分布着较大的韧窝结构,这与母材、热影响的断口形貌不同[12]。这是由于焊缝中粗大第二相较多,容易形成韧窝结构。图6(c)所示为焊缝在快速扩展阶段的断口形貌,可看出断口主要由较大均匀韧窝和撕裂棱组成,与母材及热影响区的韧窝形貌不同。焊缝的韧窝尺寸以及分布比较均匀[13],这是焊缝中形成韧窝的第二相粒子比母材中弥散相粒子尺寸大所造成的。

图5 热影响区疲劳断口表面形貌Fig.5 Morphologies of fatigue fracture surfaces of HAZ:(a)Low speed; (b)Medium speed; (c)High speed

2.4 疲劳裂纹扩展机制分析

图6 焊缝疲劳断口表面形貌Fig.6 Morphologies of fatigue fracture surfaces of WZ:(a)Low speed; (b)Medium speed; (c)High speed

从图1中可以看出,在母材、热影响区及焊缝三区中,除铝合金基体外,均含有不同尺寸的第二相粒子:母材中含有粗大与细小的第二相粒子;热影响区和焊缝中含有粗大的第二相粒子。从图4~6可以看出,母材、热影响区及焊缝三区的疲劳裂纹断口均受到第二相粒子的影响,疲劳裂纹扩展与第二相粒子有关。使用纳米压痕技术测得焊接接头三区中第二相粒子的弹性模量为90~100 GPa,比铝合金基体的弹性模量(72 GPa)高,第二相粒子的屈服强度比铝合金基体的屈服强度高很多;第二相粒子的硬度为基体硬度的2~3倍。由于基体与第二相粒子的力学性能存在这些差异,当铝合金基体与第二相粒子受到的应力水平超过铝合金基体的屈服强度时,基体会发生屈服而产生较大的塑性变形[14];第二相粒子则由于屈服强度高,可能没有发生屈服而处于弹性状态。那么第二相粒子与基体的边界会发生不协调变形,第二相周围的基体容易产生较大的塑性变形,当超过变形极限时,则发生断裂,进而第二相粒子与基体分离[15]。且第二相粒子尺寸越大,这种不协调变形效应越突出,进而更容易导致较大尺寸的第二相粒子与周围基体分离而断裂。

疲劳裂纹在扩展过程中,裂纹尖端应力集中大,裂纹尖端应力值远大于材料的屈服强度,裂纹尖端形成一个塑性区,该塑性区尺寸可以达到几个至几百个晶粒尺寸(该塑性区尺寸大小与裂纹尖端的应力强度因子有直接关系[16])。在工作载荷保持不变条件下,在疲劳裂纹扩展前期,裂纹长度较短时,应力强度因子也较小,进而裂纹尖端的塑性区尺寸较小,约有几个晶粒尺寸大小。从图1可以看出,在此塑性区内较大尺寸的第二相粒子个数也很少,那么第二相粒子与周围基体因不协调变形而发生断裂的几率也减小;同时由于裂纹长度短,应力水平不高,二者虽然产生不协调变形,但不一定达到基体的变形极限,因此,疲劳裂纹不一定在粒子边界产生,可能在基体中扩展而形成疲劳条纹,这正如图4~6中的低、中速疲劳裂纹扩展阶段所示,断口存在大量疲劳辉纹,然而仅有少量的第二相粒子周围断裂形成的韧窝;在疲劳裂纹扩展后期,裂纹长度较大,应力强度因子也较大,进而裂纹尖端塑性区尺寸较大,可达到几十甚至几百个晶粒尺寸大小,该塑性区内的第二相粒子数目也明显增加,而且应力水平较高,那么第二相粒子与周围基体因不协调变形而发生断裂的几率也大大增加,而且二者不协调变形程度也进一步增大,会有较多的第二相粒子与周围基体因不协调变形而发生断裂,因此,疲劳裂纹将会在这些区域优先扩展,如图4~6中发现大量的韧窝是由于裂纹在粒子周围发生断裂形成的微裂纹,主裂纹经过这些微裂纹进行扩展。

因此,含有第二相粒子的铝合金的疲劳裂纹扩展受到第二相粒子与裂纹尖端的应力强度因子共同影响:当应力强度因子较小时,裂纹尖端塑性区较小,塑性区内的第二相粒子与周围基体不协调变形较小,二者发生断裂的几率较小,疲劳裂纹不一定从第二相粒子处穿过;当应力强度因子较大时,裂纹尖端塑性区较大,塑性区内的第二相粒子与周围基体不协调变形较大,而且塑性区内第二相粒子数也增加,二者发生断裂的几率较大,疲劳裂纹容易从第二相粒子处穿过。

3 结论

1)母材的显微组织为时效状态的α(Al)基体与粗大一次相及弥散二次强化相的轧制组织,热影响区显微组织为α(Al)基体以及少量的未完全固溶的一次相组织,焊缝区显微组织为α(Al)基体与离异共晶组织。

2)焊接接头三区的疲劳裂纹扩展速率不同:母材的疲劳裂纹扩展速率最小,热影响区与焊缝的疲劳裂纹扩展速率比较接近;随着应力比的增加,相同应力比下三区的疲劳裂纹扩展速率差异逐渐减小。

3)焊接接头三区的疲劳断口形貌也不同:在近门槛值的低速阶段,母材与热影响区的疲劳断口以滑移台阶为主,裂纹主要沿着晶粒内部滑移带扩展。焊缝中除了上述特征外还含有少量韧窝结构;在Paris中速扩展阶段,母材与热影响区呈现均匀的疲劳条纹特征,并以垂直裂纹扩展方向为主。焊缝则在疲劳条纹中包含一定的韧窝结构;在快速断裂阶段,热影响区中的韧窝很少,焊缝的韧窝较多且分布均匀,母材则在大韧窝周围分布着许多小韧窝。

4)焊接接头三区的疲劳裂纹扩展机制:裂纹尖端塑性区第二相粒子与基体不协调变形较小时,粒子与基体不容易发生断裂,疲劳裂纹不容易经过第二相粒子,进而在基体上出现明显的疲劳条纹;裂纹尖端塑性区内第二相粒子与基体不协调变形较大时,粒子与基体容易发生断裂,疲劳裂纹容易经过第二相粒子,进而疲劳裂纹中出现明显的粒子韧窝。

[1]KIM K C, NAM S W.Effects of Mn-dispersoids on the fatigue mechanism in an Al-Zn-Mg alloy[J].Materials Science and Engineering A, 1998, 244(2): 257-262.

[2]GHOSH K S, GAO N.Determination of kinetic parameters from calorimetric study of solid state reactions in 7150 Al-Zn-Mg alloy[J].Transactions of Nonferrous Metals Society of China,2010, 21(6): 1199-1209.

[3]KASSIM S A R, EMERSON K L B, LEONARDO B G.Fatigue crack growth analysis of pre-strained 7475-T7351 aluminum alloy[J].International Journal of Fatigue, 2006, 28(8): 934-942.

[4]李锡武, 熊柏青, 张永安, 华 成, 李志辉, 朱宝宏, 刘红伟.新型Al-7.5Zn-1.7Mg-1.4Cu-0.12Zr合金单级时效行为研究[J].稀有金属材料与工程, 2009, 38(9): 1589-1593.LI Xi-wu, XIONG Bai-qing, ZHANG Yong-an, HUA Cheng, LI Zhi-hui, ZHU Bao-hong, LIU Hong-wei.One-step ageing behavior of a novel Al-7.5Zn-1.7Mg-1.4Cu-0.12Zr alloy[J].Rare Metal Materials and Engineering, 2009, 38(9): 1589-1593.

[5]BALASUBRAMANIAN V, RAVISANKAR V, REDDY G M.Influences of pulsed current welding and post weld aging treatment on fatigue crack growth behaviour of AA7075 aluminium alloy joints[J].International Journal of Fatigue, 2008,30(3): 405-416.

[6]闫德俊.高速列车底架用铝合金焊接接头疲劳裂纹扩展特性[D].哈尔滨: 哈尔滨工业大学, 2011: 88-95.YAN De-jun.Characteristics of fatigue crack propagation in welded joint of aluminum alloy used in vehicle chassis of high speed train[D].Harbin: Harbin Institute of Technology, 2011:88-95.

[7]LÜ F, YANG F, DUAN Q Q, LUO T J, YANG Y S, LI S X,ZHANG Z F.Tensile and low-cycle fatigue properties of Mg-2.8%Al-1.1%Zn-0.4%Mn alloy along the transverse and rolling directions[J].Scripta Materialia, 2009, 61(9): 887-890.

[8]ZHANG Hong-xia, WANG Wen-xian, WEI Ying-hui, LI Jin-yong, WANG Jian-ling.Fatigue fracture mechanism of AZ31B magnesium alloy and its welded joint[J].Transactions of Nonferrous Metals Society of China, 2011, 21(6): 1125-1233.

[9]JIAN Hai-gen, JIANG Feng, WEN Kang, JIANG Long,HUANG Hong-feng, WEI Li-li.Fatigue fracture of high-strength Al-Zn-Mg-Cu alloy[J].Transactions of Nonferrous Metals Society of China, 2009, 19(5): 1031-1036.

[10]许天旱, 冯耀荣, 宋生印, 金志浩, 王党会.应力比对套管钻井用J55钢疲劳裂纹扩展行为的影响[J].机械工程材料, 2009,33(11): 19-23.XU Tian-han, FENG Yao-rong, SONG Sheng-yin, JIN Zhi-hao,WANG Dang-hui.Effect of stress ratio on fatigue crack growth behavior of J55 drilling casing steel[J].Materials for Mechanical Engineering, 2009, 33(11): 19-23.

[11]GEOFFROY N, VITTECOQ E, BIRR A, MESTRAL F D,MARTIN J M.Fatigue behaviour of an arc welded Al-Si-Mg alloy[J].Scripta Materialia, 2007, 57(4): 349-352.

[12]CZECHOWSKI M.Low-cycle fatigue of friction stir welded Al-Mg alloys[J].Journal of Materials Processing Technology,2005, 164/165(15): 1001-1006.

[13]WU Li-hong, WANG Li-guo, WANG Pan, GUAN Shao-kang.Superplasticity and deformation mechanism of Mg-7.0Al-0.2Zn alloys[J].Rare Metal Materials and Engineering, 2010, 39(2):194-198.

[14]POTIRNICHE G P, DANIEWICZ S R.Finite element modeling of microstructurally small cracks using single crystal plasticity[J].International Journal of Fatigue, 2003, 25(9/11): 877-884.

[15]XUE Y, MCDOWELL D L, HORSTEMEYER M F, DALE M H,JORDON J B.Microstructure-based multistage fatigue modeling of aluminum alloy 7075-T651[J].Engineering Fracture Mechanics, 2007, 74(17): 2810-2823.

[16]XUE Y, HORSTEMEYER M F, MCDOWELL D L, KADIRI H E, FAN J.Microstructure-based multistage fatigue modeling of a cast AE44 magnesium alloy[J].International Journal of Fatigue,2007, 29(4): 666-676.