加装减载器的抽油杆柱设计方法研究

赵海洋,刘振东,丁康玉,王金东

(1.东北石油大学机械科学与工程学院,黑龙江大庆163318;2.大庆钻探钻井生产技术服务二公司,辽宁松原138000;3.大庆油田有限责任公司井下作业分公司,黑龙江大庆164325) ①

加装减载器的抽油杆柱设计方法研究

赵海洋1,刘振东2,丁康玉3,王金东1

(1.东北石油大学机械科学与工程学院,黑龙江大庆163318;2.大庆钻探钻井生产技术服务二公司,辽宁松原138000;3.大庆油田有限责任公司井下作业分公司,黑龙江大庆164325) ①

减载器可降低抽油机悬点载荷,但改变了抽油杆柱的受力状态,常规的多级抽油杆柱组合已不适用于加装减载器的杆柱组合。考虑减载力的影响,基于静等强度准则,结合减载器处杆柱应力状态,提出了杆柱组合的改进设计方法,并应用当量应力条件对设计杆柱进行强度校核,实现了加装减载器的抽油杆柱设计。现场应用表明:既降低了悬点载荷,又改善了杆柱应力状态,可延长杆柱使用寿命。

抽油杆柱设计;减载器;强度;流程图

随着油田开发的不断深入,开发方向逐渐向深层油藏转移。对于这类油藏的开发,常规工艺无法满足油田生产需要,目前主要采用小泵深抽工艺[1],因抽油机悬点载荷和抽油杆强度限制,下泵深度受到限制。给抽油杆加装减载器可以减轻抽油机悬点载荷,加深泵挂,有效解决了问题,提高油井采收率[2-4]。

文献[1-5]阐述了减载器的结构与工作原理、施工方法和注意事项,以及在各油田应用情况;文献[6]对减载器的减载力进行了系统的分析;文献[7]提出了加装减载器杆柱的设计方法,但未考虑减载器处杆柱应力。由于减载器改变了抽油杆柱的受力状态,常规的抽油杆设计方法已不能适应加装减载器的杆柱设计。本文结合减载器对杆柱受力的影响,提出一套加装减载器的杆柱设计方法与计算流程,为减载器的现场应用提供理论基础。

1 减载器技术分析

1.1 工作原理

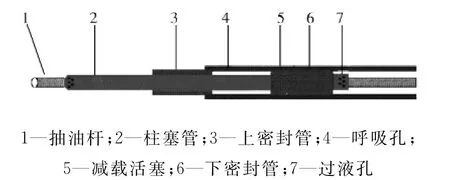

减载器的结构如图1所示。在上密封管、减载活塞、柱塞管和下密封管之间形成1个环形空间,该环空通过下密封管上的呼吸孔与油套环空连通;减载活塞的下端面与井液相接触,承受着井筒内液柱的压力。因此,减载活塞的上、下端面分别处于不同压力环境中。由于油套环空与油管内压力存在巨大的压差,使减载活塞产生1个向上的举升力,当抽油机驴头上行时,该举升力减轻了上冲程的悬点载荷和减载器上端抽油杆的拉力;当抽油机驴头下行时,该举升力依然存在,减轻了下冲程悬点载荷[5-7]。

图1 减载器结构

1.2 减载力计算

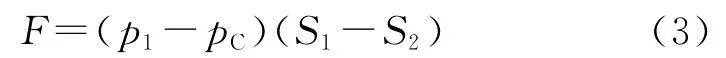

根据管柱结构和减载器的结构及原理,可对减载力进行定量计算[6],减载力为

式中,F为减载力;p1为减载活塞下端面压力;p2为减载活塞上端面压力;p3为减载器上端压力;S1为减载活塞截面积;S2为柱塞管截面积;S3为抽油杆截面积。

由于减载器长度相对于泵挂深度可以忽略不计,可设p1=p3,则减载力可简化为

根据动液面与呼吸孔之间的位置不同,p2的计算方法也不同,当呼吸孔在动液面以上时,可以认为p2等于油井套压pC,则减载力为

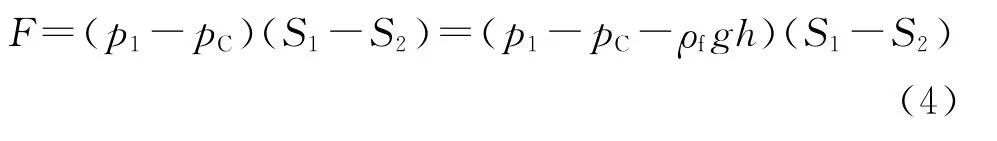

当呼吸孔在动液面以下时,则p2=pC+ρgh,减载力为

式中,h为减载活塞到油井动液面的距离;ρf为井筒液体密度;g为重力加速度。

2 常规抽油杆柱设计准则

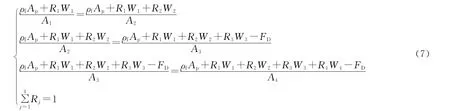

目前,抽油杆柱设计中所采用的等强度设计准则可分为等疲劳强度设计准则和静等强度设计准则2类。其中静等强度设计准则因计算简便而被广泛采用。根据该准则,即各级抽油杆柱顶端的静等强度相等的原则,可得出各级杆柱长度占杆柱总长度比例Rj的线性方程组[8],即

式中,Ap为柱塞横截面积;Wj为各级抽油杆的重力;Ai为各级抽油杆的横截面积。

该方程组的意义为:第i级抽油杆顶部的应力与第i+1级抽油杆顶部的应力相等,且各级杆柱长度占总长度的比例Rj之和等于1。

3 加装减载器的抽油杆柱设计

3.1 常规改进设计

抽油杆柱中安装的减载器降低了悬点载荷,同时也改变了杆柱的受力状态。常规抽油杆设计方法已不能适应加装减载器的杆柱设计,应结合减载力对抽油杆柱进行改进设计,以适应实际应用的需要。

现以3级杆柱组合为例分析减载器受力对抽油杆柱的影响,初步假设减载器安装于第2级抽油杆中。由于方程组中计算各级抽油杆顶部各项受力时,仅以长度比例Rj代表各级抽油杆长度,所以相当于将各项载荷均除以泵挂深度L,因此在考虑减载力时,应将减载力F变换成FD,即FD=F/L。常规抽油杆柱的受力是从底部到上部逐渐增加的,而加装减载器的杆柱在减载器安装处的受力发生了突变,在减载器安装处的杆柱最大应力可能超出各级抽油杆顶部的应力。在此分2种情况考虑,若未超出各级抽油杆顶部的应力,可以仅考虑减载力对第2级抽油杆受力的影响,将其带入抽油杆柱设计方 程组,3级杆组合设计方程组调整为

3.2 分级改进设计

若减载器安装处的最大应力超出各级抽油杆顶部的应力,便破坏了静等强度设计准则。因此,应在减载器处将减载器所在这1级抽油杆分为2级考虑,使减载器安装处抽油杆的最大应力与各级抽油杆顶部的应力相等,这样相当于将3级杆设计方程组调整为4级杆设计方程组,即

由于将原3级杆组合中的第2级杆柱从减载器处分为2级,形成4级杆柱组合,所以该方程组中第2与第3级杆柱的重力和截面积是相同的。

3.3 杆柱疲劳强度校核方法

由于抽油机在悬点作往复运动,杆柱在工作中承受着不对称循环应力的作用,因此,应按疲劳强度条件对抽油杆进行强度校核。抽油杆柱疲劳强度校核中较常用的分别是当量应力条件和API推荐的最大许用应力强度条件。在此选用当量应力条件进行校核。

抽油杆柱设计的关键参数是悬点载荷,它不仅是估算抽油杆强度安全的基本参数,也是选择和校核抽油杆性能的重要参数。相关学者提出了许多计算悬点最大、最小载荷的经验公式,其中较常用的有著名的斯诺耐格经验公式[8],对于加装减载器的杆柱,其悬点最大、最小载荷在常规抽油机杆柱载荷的基础上减去减载力F,改为

式中,S为冲程;n为冲次;Li为各级抽油杆的长度;H为动液面高度。

根据当量应力强度校核条件,加装减载器的杆柱悬点的应力幅值为

当量应力为

当量应力强度校核条件为

式中,[σd]为抽油杆许用应力。若σd≤[σd],则抽油杆柱满足疲劳强度条件。

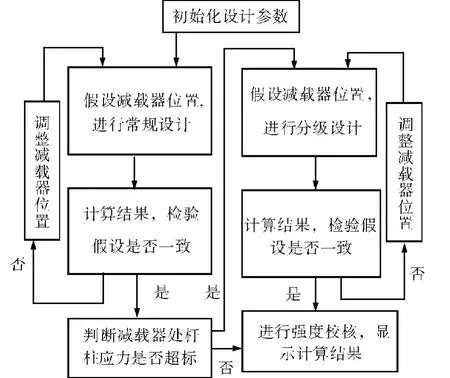

3.4 杆柱设计计算流程

进行加装减载器抽油杆柱改进设计分析时,假设了减载器的安装位置处于第2级,实际情况可能处于任何一级;再者减载器处的抽油杆应力存在是否超过各级抽油杆顶部应力的可能,2种情况的设计方法是不一样的。为解决上述2个问题设计了如图2所示的加装减载器的杆柱设计计算流程。

1) 初始化杆柱与减载器的结构及位置参数。

2) 初始假设减载器位于第1级杆柱中,生成杆柱常规改进设计方程组。

3) 计算得出杆柱组合,检验减载器所处杆柱级别位置与假设是否一致,若不一致,假设减载器处于下一级杆柱中,返回第2步重新计算。

4) 判断减载器处抽油杆最大应力是否超出各级抽油杆顶部的应力。

5) 若未超出各级抽油杆顶部的应力,则进行杆柱强度校核,若强度符合要求,显示杆柱组合计算结果。若强度不符合要求,显示无正确结果,可改变初始参数重新设计。

6) 若超出各级抽油杆顶部的应力,则假设减载器位于第1级杆柱中,进行分级杆柱改进设计,生成分级改进设计方程组。

7) 计算得出杆柱组合,检验减载器所处杆柱位置与假设是否一致,若不一致,假设减载器处于下一级杆柱中,返回第6步重新计算。

8) 进行杆柱强度校核,若强度符合要求,显示杆柱组合计算结果。若强度不符合要求,显示无正确结果,可改变初始参数重新设计。

图2 杆柱设计计算流程

4 现场应用

应用改进设计方法对海拉尔油田希64-64油井进行了抽油杆柱组合设计。该井抽油泵柱塞直径32mm,泵挂深度2 000m,动液面深度1 500m,减载器深800m,减载活塞直径70mm,密封活塞直径44mm。抽油杆柱采用25mm-22mm-19 mm的3级杆组合,经计算该减载器减载力为17.60 kN;各级抽油杆长度依次为340、900、760m。

希64-64井已投产3a,现运行状态正常,现场测试悬点示功图如图3所示。该井理论最大悬点载荷为73.80kN,而实测最大悬点载荷为57.80kN,较未使用减载器的常规油井悬点最大载荷降低16 kN。经计算该抽油杆柱当量应力为83.6MPa,该抽油杆许用当量应力为110MPa,符合当量应力强度条件,各级抽油杆最大应力130.6MPa。相比未改进设计前抽油杆的当量应力91.2MPa以及各级抽油杆的最大应力164.6MPa均明显减小,改进设计改善了杆柱的受力状态。

图3 希64-64井悬点示功图

5 结论

1) 分析了减载器的结构、工作原理及减载力的计算方法。根据减载器的位置和减载力对杆柱的影响,提出了加装减载器的抽油杆柱改进设计方法。

2) 针对加装减载器杆柱改进设计方法中存在的减载器位置和杆柱最大应力问题,提出了杆柱设计计算流程。

3) 现场应用实例表明,改进方法设计的杆柱组合既可有效降低悬点载荷,又可改善杆柱受力状态。

[1] 杜 勇,贾耀勤,邹 群,等.有杆泵减载器在深抽井中应用[J].石油矿场机械,2011,40(4):74-76.

[2] 杨建平,姜 辉.抽油机减载器的研制与应用[J].石油矿场机械,2004,33(4):71-73.

[3] 韩春文,刘延文.抽油机减载器减载节能实验结果与分析[J].承德民族职业技术学院学报,2004(2):94-95.

[4] 龚大利,王金东,赵海洋.加装减载器的有杆抽油系统数值分析及应用[J].石油矿场机械,2010,39(12):72-75.

[5] 王 义,潘 昊,杨 文.抽油机减载器在南梁油田的应用效果评价[J].重庆科技学院学报,2011,13(1):33-36.

[6] 黄 伟,甘庆明,姚 斌,等.抽油机减载器原理及应用研究[J].石油矿场机械,2007,36(7):25-27.

[7] 赵海洋,王金东,于振东.加装减载器的抽油系统杆柱设计及节能分析[J].科学技术与工程,2009,9(14):4143-4145.

[8] 吴则中,李景文,赵学胜,等.抽油杆[M].北京:石油工业出版社,1994:312-321.

Study on Design Method of Sucker Rod with Load Reducer

ZHAO Hai-yang1,LIU Zhen-dong2,DING Kang-yu3,WANG Jin-dong1

(1.Mechanical Science and Engineering Institute,Northeast Petroleum University,Daqing163318,China;2.Daqing Drilling Wells the Technique of Production Service Company,Songyuan138000,China;3.Downhole Service Company,Daqing Oilfield Limited Company,Daqing164325,China)

This paper presents an improved design method and calculation process of sucker rod string with load reducer.For load reducer alters the stress states of sucker rod,reducer force is taken account into the design equations of sucker rod based on static equivalent strength criterion.Two improved design method and a calculation process are presented based on the stress states of sucker rod near load reducer.The designed rod string is checked with equivalent stress criterion.Application indicates that sucker rod designed by the method can not only reduce polished rod load but also improve the stress states of sucker rod.

rod string design;load reducer;strength;flow chart

1001-3482(2012)08-0055-04

TE933.202

A

2012-02-20

赵海洋(1979-),男,黑龙江甘南人,讲师,主要从事石油钻采机械与设备故障诊断技术设计研究,E-mail:zhaohaiyang2003@126.com。