单曲柄正扭矩柔性抽油机原理及试验研究

李 娟,李晓东,韩修廷,2,程远方,徐金超

(1.中国石油大学(华东)石油工程学院,山东青岛266580;2.大庆油田有限责任公司技术发展部,黑龙江大庆163453) ①

单曲柄正扭矩柔性抽油机原理及试验研究

李 娟1,李晓东1,韩修廷1,2,程远方1,徐金超1

(1.中国石油大学(华东)石油工程学院,山东青岛266580;2.大庆油田有限责任公司技术发展部,黑龙江大庆163453) ①

针对常规游梁式抽油机工作过程中减速箱载荷交变幅度大且存在负值、电机负功率、系统效率低等问题,提出了一种单曲柄正扭矩柔性抽油机结构,改变悬点载荷上下冲程运动的做功区间,实现正扭矩变换,使交变载荷均匀化,提高系统效率。分析了该新型抽油机的工作原理,建立了抽油机运动和动力学模型,并进行了室内和现场试验。理论分析、室内和现场试验表明:该新型抽油机结构紧凑,实现了正扭矩,节能效果良好。

抽油机;扭矩;节能

常规游梁式抽油机由于结构简单、操作方便、使用可靠等特点[1-2],已在油田服役多年。但是,该机型在理想平衡情况下,冲程的上下死点时刻减速器输出轴净扭矩仍然存在较深的负向谷值,致使反向电网发电,能耗问题严重[3-4]。在长冲程、低冲次、稠油井、含气井、深抽井等情况下,该机型体积大、电机功率利用率低,存在明显的不适用性[5-8]。因此,研制开发了消除负扭矩、体积小、质量轻、节能的单曲柄正扭矩柔性抽油机。

1 抽油机的能耗

抽油机能耗主要包括:举升流体有效机械功、传动系统摩擦损失功和电动机热损失功[9]。其中,电动机的热损失是电流和功率的波动量函数,而这种波动量与抽油机的减速器输出轴净扭矩的波动量成正比。在保持其他条件不变的情况下,净扭矩曲线越平缓,波动越小,则电流均方根值就越接近电流平均值,热损失功就越小。

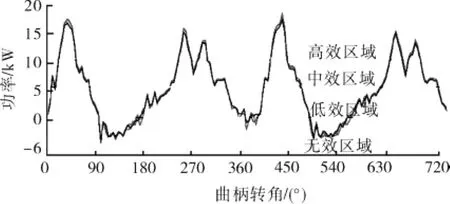

在1个工作周期内,由于抽油机只有上冲程时才举升流体,所以上下冲程悬点载荷变化很大。即使经过完全平衡后,常规游梁式抽油机减速箱输出轴净扭矩仍然是一个随时间变化的交变载荷,且波动幅度很大,在上下死点时刻存在较深的“谷值”载荷。利用研制的在线负扭矩测试系统,现场实测常规游梁式抽油机净扭矩曲线如图1所示,从中可看出净扭矩有较高的峰值和较深的负向谷值。负扭矩带来3个问题。

1) 导致电机工作在无效及低效区,如图2所示。

2) 致使减速箱齿轮形成冲击载荷,导致设备工作状况恶劣。

3) 导致电机选配装机功率提高,致使电机利用率降低,系统效率降低。

图1 现场实测常规游梁式抽油机净扭矩曲线

图2 现场实测常规游梁式抽油机电机功率曲线

2 单曲柄正扭矩柔性抽油机结构原理

单曲柄正扭矩柔性抽油机通过减少传动环节来降低传动系统摩擦损失功,消除负扭矩,从而降低了电动机热损失功,实现节能降耗。原理如图3。

1) 电机和减速器直接相连于图3的O点,去除了胶带传动环节。

2) 利用1个曲柄带动平衡重绕O点作逆时针旋转运动,同时联动动滑轮绕O1点作旋转运动。

3) 柔绳从固定端绕过动滑轮和定滑轮直接连到井口,带动抽油杆柱和液压自封泵作上下往复运动。取消了常规游梁式抽油机四连杆、摆杠结构传动环节。

图3 柔性抽油机原理

以12点钟位置为零点,逆时针方向为正方向,该机在1个工作周期内实现小波动且始终保持正扭矩的结构原理如下:

1) 曲柄转角为0°时,悬点载荷提前做正功,平衡重扭矩为零,实现两者叠加载荷产生的净扭矩由原来的负值变成正值。

2) 90°时,动滑轮在主动轴O上的力臂变小,平衡重对动滑轮所产生的有效作用力变大;同时,轴端输入扭矩对动滑轮的等效作用力也增大,使得净扭矩峰值变小。

3) 180°时,悬点载荷相位滞后做正功,平衡重扭矩为零,实现净扭矩为正值。

4) 270°时,动滑轮在主动臂上的半径增大,因此悬点载荷有效作用力增大,即所需减速器输入扭矩减小,有效地降低了净扭矩峰值。

5) 360°时,由于下冲程区间变小,悬点载荷提前做正功,平衡重扭矩为零,实现净扭矩为正值。

综上所述,通过改变悬点载荷的做功区间,使油井载荷产生的扭矩曲线发生一定偏移,上冲程区间变大、载荷变小,下冲程区间变小、负载荷变大,与平衡重扭矩叠加得到的净扭矩负值变正、峰值变小,以达到整个周期正扭矩且扭矩均匀的效果。

3 悬点运动及动力性能参数模型

3.1 悬点运动参数计算

图3中基本尺寸包括f、r1、τ、θ、m、h、R2、R1、r2,曲柄转角θ以12点钟位置为零点,逆时针方向为正方向,则任意时刻t,即任意曲柄转角θ时,e点到g点的柔绳总长度可表示为

式中,S为悬点冲程的长度,m;lmax为e点到g点之间柔绳最大长度,m;lmin为e点到g点之间柔绳最小长度,m。

以下死点位置为位移零点,假设悬点向上时为位移正方向,ω为曲柄旋转的角速度,则任意时刻悬点的位移、速度u1、加速度a1及扭矩系数计算公式为

式中,u1为悬点的速度,m/s;(θ)为函数F(θ)对时间的一次导数,m/s。

式中,a1为悬点的加速度,m/s2;(θ)为函数F(θ)对时间的二次导数,m/s2。

对于固定型号的抽油机,可以根据曲柄旋转角速度得出悬点运动规律。

3.2 悬点动力性能参数计算

3.2.1 悬点载荷

悬点载荷P的计算公式为

式中,P为悬点载荷,N;Ar为抽油杆柱的横截面积,m2;L为下泵深度,m;ρr为抽油杆柱材料密度,kg/m3;ρf为油井流体密度,kg/m3;Er为抽油杆柱材料的弹性模量,N/m3;sr为抽油杆柱任意横截面x处在时刻t的位移,m。

3.2.2 减速器输出轴净扭矩

假设曲柄匀速运动,则减速器输出轴净扭矩Mn为

式中,Mn为减速器输出轴净扭矩,N·m;Bw为抽油机结构不平衡重,N;ηcl为曲柄到抽油机悬点的传动效率;y为符号系数,当u1=70时,y=-1,当ul≤0时,y=1;为等效平衡重,N;r2为曲柄半径,m。

3.2.3 电动机功率

电动机瞬时输出功率Nio与净扭矩Mn的关系式为

式中,Nio为电动机瞬时输出功率,kW;ηmr为电动机输出轴到减速器输出轴的传动效率;z为符号系数,当Mn>0时,z=-1,当Mn≤0时,z=1。

电动机瞬时输入功率Nmi和电动机平均输入功率的计算公式为

式中,Nmi为电动机瞬时输入功率,kW;ηr为电动机额定效率;α为电动机瞬时功率利用率,α=Nio/Rr;Nc为电动机空耗功率,kW;Nr为电动机额定功率,kW;为电动机平均输入功率,kW;T为悬点运动周期,s。

4 室内试验

单曲柄正扭矩柔性抽油机室内试验参数如表1所示。配用液压自封柱塞泵,理论排量为33m3/d,通过地面油箱量筒计量抽出油量,采用压力阀进行井口憋压,控制举升压头。

表1 试验井参数

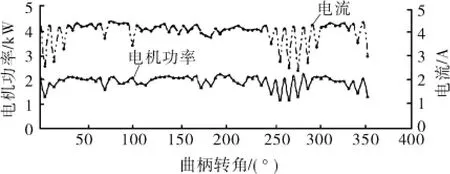

实测电机电流、功率如图4所示,电流除了在上下死点处波动稍大外,其余位置一直比较稳定,电机功率在2kW附近波动较小,基本处于恒功率状态。实测系统效率达到74.4%。

图4 实测单曲柄正扭矩柔性抽油机功率与电流曲线

5 现场试验

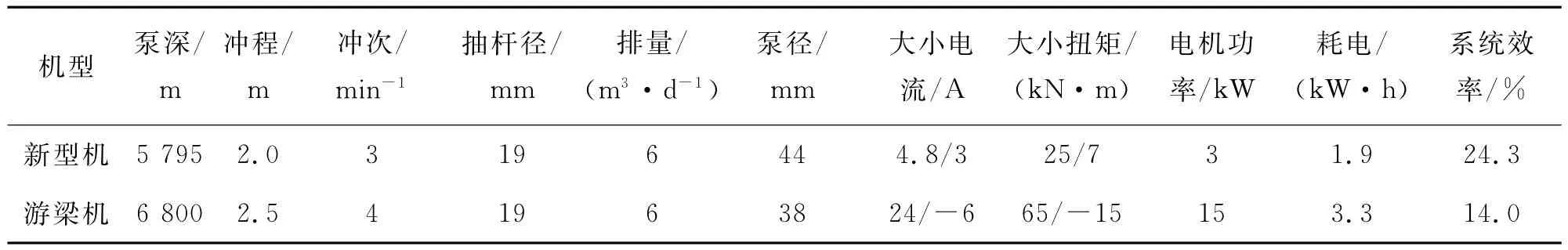

在大庆油田庆1-33井进行了单曲柄正扭矩柔性抽油机和常规游梁式抽油机现场试验,试验参数如表2。单曲柄正扭矩柔性抽油机自2010-07正常工作以来,工作环境最低温度-30℃、最高温度36℃,工作参数如表2所示。

表2 庆1-33井单曲柄正扭矩柔性抽油机和常规游梁式抽油机工作参数对比

测试表明,新型抽油机,即单曲柄正扭矩柔性抽油机,在整个运转周期中,转矩均为正值,如图5所示。

图5 单曲柄正扭矩柔性抽油机电机扭矩随时间的变化曲线

由表2知:

1) 最小扭矩由常规机的-15kN·m提高到7kN·m。最小扭矩与最大扭矩之比达到了58.3%。

2) 电流由常规机的-6A提高到3A,电机一直处于做正功的状态。

3) 系统效率由常规游梁机的14.0%提高到24.3%,节电率>50%。

4) 装机功率由常规游梁机的15kW降到3 kW,多项指标大幅度提高。

6 结论

1) 基于抽油机节能原理,提出单曲柄正扭矩柔性抽油机结构。通过理论分析和试验证明,该抽油机原理正确,结构可行。

2) 建立了该新型抽油机运动规律模型与动力特性计算模型。

3) 室内及现场试验表明,相比于常规游梁式抽油机,该新型抽油机实现了整个周期正扭矩且波动平稳,各项指标明显改善,节电率>50%,节能效果良好。

[1] 张 琪.采油工程原理与设计[M].东营:石油大学出版社,2002:117-130.

[2] 韩修廷.有杆泵采油原理及应用[M].北京:石油工业出版社,2007:4-10.

[3] 栾庆德,闫玉奎,赵继峰,等.基于节能理论的抽油设备能耗分析及对策[J],石油矿场机械,2008,37(10):11-14.

[4] 师国臣,张佳民,魏级德,等.大庆油田高效举升与节能技术的新发展[J],大庆石油地质与开发,2009,28(5):246-252.

[5] 张晓东,贾国超.关于我国抽油机发展的几点思考[J].石油矿场机械,2008,37(1):24-27.

[6] 李晓东,韩修廷,李 娟,等.柔性液压自封抽油系统[J].大庆石油地质与开发,2011,30(5):122-124.

[7] Rowlan L,Mccoy J N,Podio A L.Best Method to Balance Torque Loadings on a Pumping Unit Gearbox[J].Journal of Canadian Petroleum Technology,2005,44(7):27-32.

[8] Liu Y,Yao K,Liu S,et al.Failure prediction for rod pump artificial lift systems[C]//SPE 137545,Western Regional Meeting,California,U.S.A,2010:27-29.

[9] Kermit E.Brown.The technology of artificial lift methods,Volume 2A[M].Tulsa:Petroleum Publishing Company,1980:60-70.

Principle and Experiment of Single Crank Positive Torque Flexible Pumping Unit

LI Juan1,LI Xiao-dong1,HAN Xiu-ting1,2,CHENG Yuan-fang1,XU Jin-chao1

(1.School of Petroleum Engineering,China University of Petroleum,Qingdao 266580,China;2.Department of Technical Development,PetroChina Daqing Oilfield Company Ltd.,Daqing163453,China)

A single crank positive torque flexible pumping unit was proposed,in order to solve the problems of conventional beam pumping units,such as load changes,reverse power generation,low system efficiency and so on.To increase upstroke and decrease down stroke interval,and keep unidirectional torque,load uniformity,and improve system efficiency.Work principle of the new unit was analyzed,and its motion and kinetic models were established.Theoretical analysis,laboratory and field tests showed that the new unit had compact structure,thus positive torque,good energy saving effect were achieved.

pumping unit;torque;energy saving

1001-3482(2012)08-0036-04

TE933.107

A

2012-02-12

中石油科技攻关项目(dq2007-eyk004)

李 娟(1979-),女,山东乐陵人,博士研究生,主要从事机械采油工艺及技术研究,E-mail:scigreat2020@126.com。