WY78-52型空气包的有限元分析及优化设计

陈灵强,蒲容春,王卫刚,刘宏亮,贺环庆,张 力

(宝鸡石油机械有限责任公司,陕西宝鸡721002) ①

WY78-52型空气包的有限元分析及优化设计

陈灵强,蒲容春,王卫刚,刘宏亮,贺环庆,张 力

(宝鸡石油机械有限责任公司,陕西宝鸡721002)①

采用经验类比和传统材料力学简化计算方法设计的空气包,其强度富裕、质量偏大。应用Pro/E对传统方法设计的空气包建立三维模型,应用ANSYS有限元分析软件对其进行应力分析,采用ASME标准进行强度校核,实现空气包结构的优化设计,既满足强度要求,又减轻了空气包的质量。

空气包;强度;有限元分析;优化设计

随着钻井技术的发展,对钻井泵提出了更高的要求,需要设计出强度更高,质量更轻,载荷更大的空气包,满足钻深井的要求。在以前的设计中多采用经验类比和传统材料力学简化计算相结合的方法[1],设计水平取决于设计人员的经验。由于强度富裕,使产品的质量偏大,生产成本高。本文应用Pro/E软件和ANSYS软件对传统方法设计的空气包结构进行分析,达到优化设计的目的。

1 空气包应力的有限元分析

1.1 建立有限元模型

WY78-52型空气包为气囊式,额定工作压力52 MPa,静压试验压力78MPa,最高充气压力4.5 MPa。壳体材料为30CrMoA,调质处理,硬度为200~235HB,抗拉强度σb=658MPa,屈服极限σs=440MPa。

利用Pro/E建立空气包的三维模型,选择的模板是mmns-part-solid(毫米、牛、秒)。由于空气包的结构、载荷、材料的力学性能是1个完全对称体,为了节约计算机资源和分析时间,将空气包结构的1/2作为研究对象,在Pro/E中建立三维实体模型。在Pro/E与ANSYS之间完成接口设置后,将模型导入ANSYS10.0中。

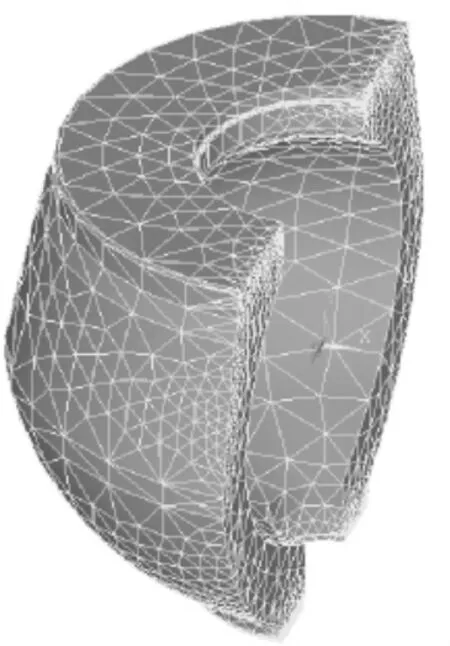

1.2 划分有限元网格并施加载荷

根据空气包几何结构、分析类型和分析要求的精度,选用10节点四面体实体结构单元[2]Tet 10Node 92空间三维实体模型。考虑惯性力对空气包分析结果的影响,定义材料各个参数为:质量密度7 850kg/m3,弹性模量2.06×105MPa,泊松比0.3。在对空气包划分网格时,本文中选用10节点四面体实体结构单元,选择ANSYS软件中的Mesh Tool(网格工具)。选用自动划分网格,WY78-52型空气包的单元数为9 354个单元,节点数为16 535个(如图1)。

图1 空气包的有限元网格

由于空气包在工作状态中,下部与四通连接固定于排出管汇上,所以在下端面约束y方向的位移自由度,即限制了y方向的移动。又由于空气包的几何模型和载荷相对于中间截面对称,所以在中间截面上,约束x方向的自由度,其余自由度自由 。

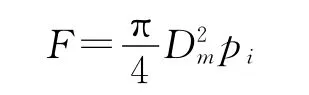

空气包上盖和壳体用16个M39×3螺栓连接,下端面和过渡法兰用8个M30×2螺栓连接。为了分析方便,将螺栓简化,则在上、下面用等效的拉力施加载荷。上端面所受的载荷为

式中,Dm为上端面所在的环形面直径,mm;pi为空气包的工作压力,52MPa。

计算得得到上端面所受到的拉力为18.962 kN。通过相同的方法可计算出下端面所受的拉力为16.891kN。

所以,空气包施加的载荷为:内表面为52MPa的压力,上端面为18.962kN的拉力,下端面为16.891kN的拉力。

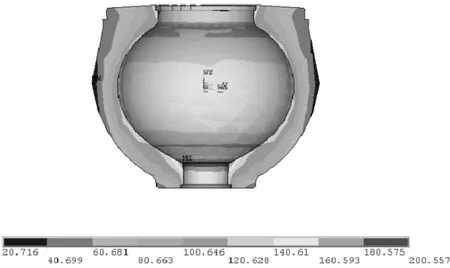

1.3 计算应力

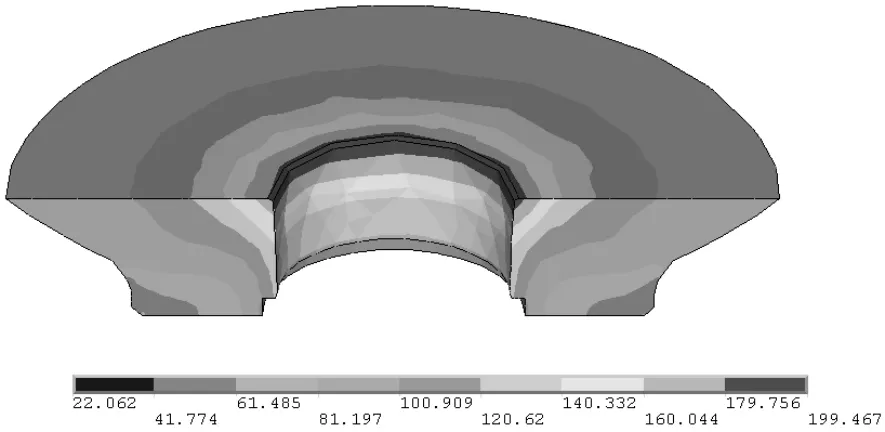

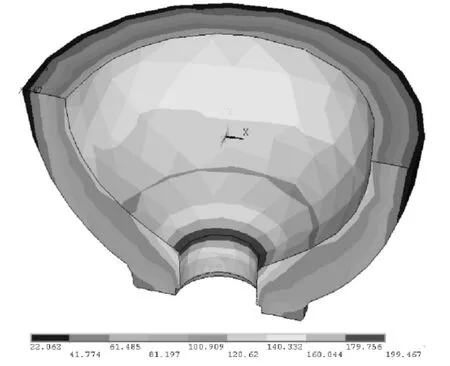

对空气包进行定义加载及约束后,进行有限元的数据求解,求得的等效应力如图2所示。可知WY78-52型空气包的外壳最大应力出现在外壳的下端开口处,为200.57MPa;最小等效应力分布于壳体中部厚壁处,为20.176MPa。

图2 WY78-52型空气包在52MPa工作压力时Von Mises等效应力云图

2 按照ASME标准校核强度

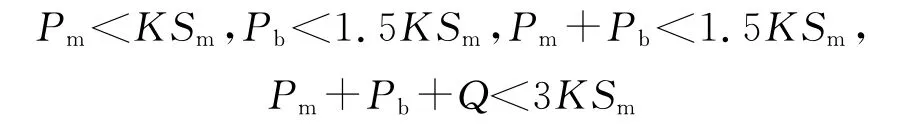

根据ASMEⅧ第二册要求,合格的设计应满足的强度条件[3]为

式中,Pm为一次薄膜应力;Pb为弯曲应力;Q为二次薄膜应力;Sm为许用应力;K 为应力集中系数,K=1。

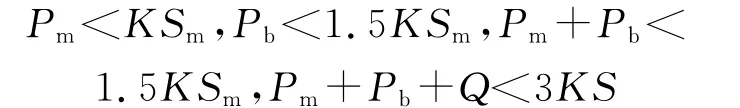

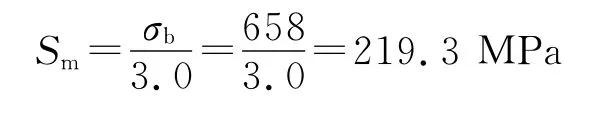

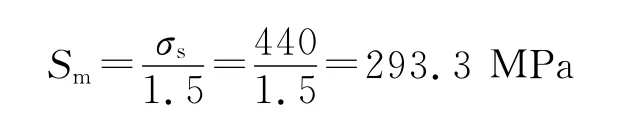

由ASMEⅧ第二册AD-140和AD151.1知,Sm取以下两式中的最小者。

所以,Sm=219.3MPa,KSm=219.3MPa,1.5 KSm=328.95MPa,3 KSm=657.9MPa

2.1 在52MPa工作压力下的校核结果

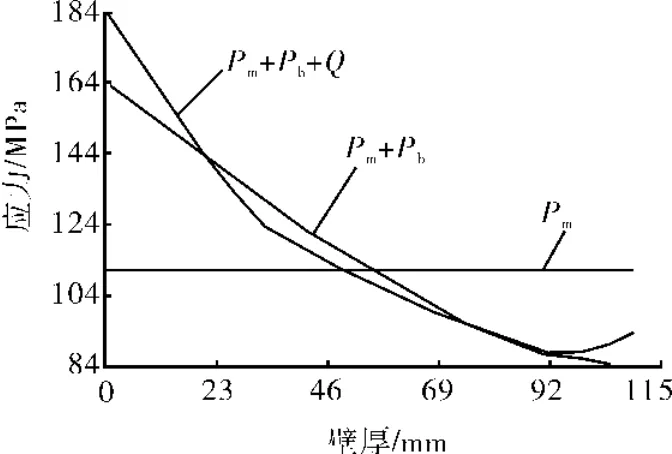

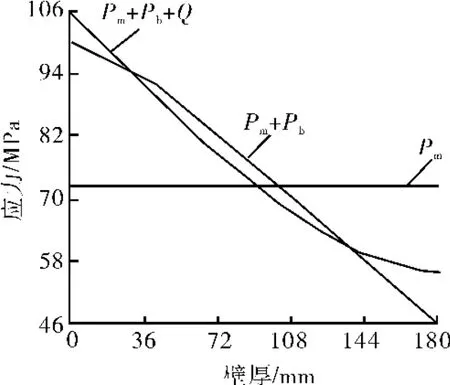

为了按照ASME标准对WY78-52型空气包的外壳进行有限元应力校核,需要对ANSYS分析结果进行线性化(linearized Strs)处理,即,利用ANSYS对模型求解后,利用ANSYS对选定路径上的结果进行线性化处理[4-5],将映射到路径上的强度应力项分解成各应力分量:膜应力、膜应力加弯曲应力、总应力。根据空气包的使用状况,对危险截面按照图3~8所示的位置路径进行线性化处理。

图3 WY78-52型空气包位置1处的等效应力云图

图4 WY78-52型空气包位置1处的线性化曲线

图5 WY78-52型空气包位置2处的等效应力云图

图6 WY78-52型空气包位置2处的线性化曲线

图7 WY78-52型空气包位置3等效应力云图

图8 WY78-52型空气包位置3线性化曲线

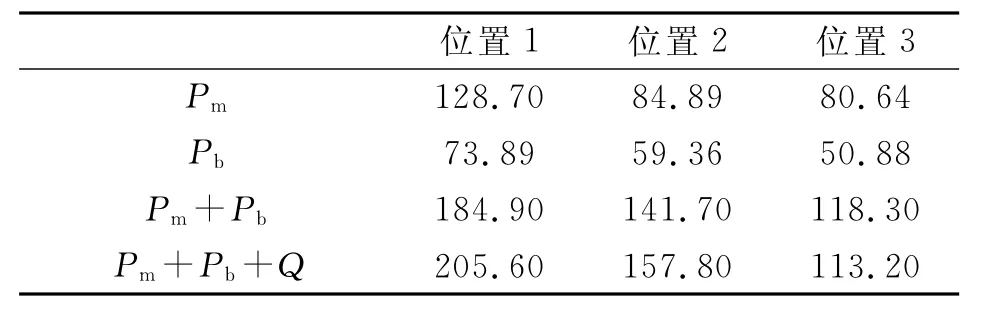

由图3~8可知,WY78-52型空气包各截面路径上最大的应力,如表1所示。

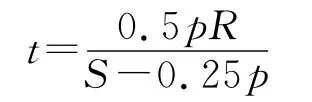

表1 WY78-52型空气包在52MPa工作压力下各截面的最大应力 MPa

由第2节知,Sm=219.3MPa,KSm=219.3 MPa,1.5 KSm=328.95,3 KSm=657.9MPa。由表1可知,在3个位置上存在

所以,用传统设计方法设计的WY78-52空气包在52MPa工作压力下满足ASMEⅧ标准的强度要求。

2.2 在78MPa试验压力下的校核结果

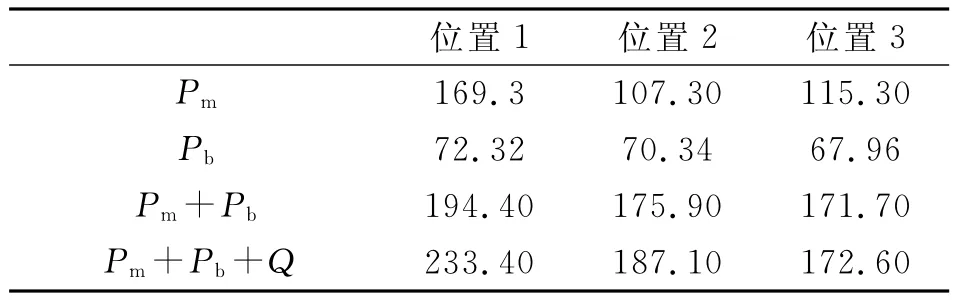

采用与第2.1节完全相同的方法对WY78-52型空气包外壳应力强度进行线性化处理,各截面路径的最大应力如表2。

表2 WY78-52空气包在78MPa试验压力下各截面的最大应力 MPa

按照ASMEⅧ的要求,压力容器在试验载荷下,按照有限元分析得到的各应力还应同时满足2个条件:

1) Pm≤0.9σs

2) 当Pm≤0.67σs时,Pm+Pb≤1.35σs;

当0.67σs<Pm≤0.9σs时,

Pm+Pb≤2.35σs-1.5 Pm

式中,Pm为一次薄膜应力,σs=440MPa,0.9σs=396MPa,0.67σs=294.8MPa,1.35σs=594MPa。

表2的数据满足ASMEⅧ的要求,即,WY78-52型空气包在78MPa试验压力下的应力满足标准要求。

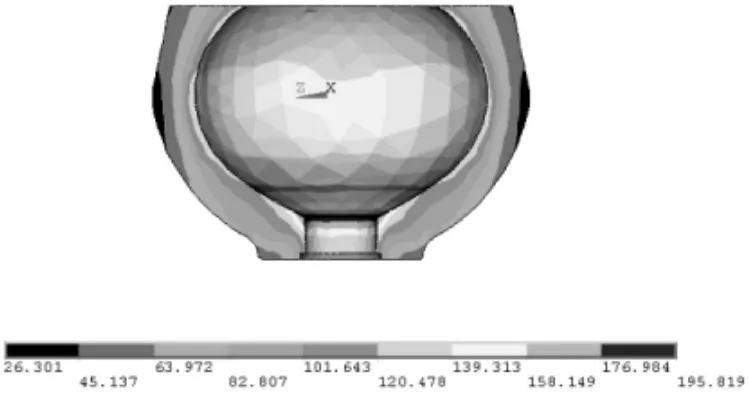

3 WY78-52空气包的优化设计

根据强度校核结果,按照传统方法设计的空气包完全符合ASME标准的要求,并且有很多的富余量,净质量为573.6kg。为了降低质量,对空气包壳体结构进行优化设计。

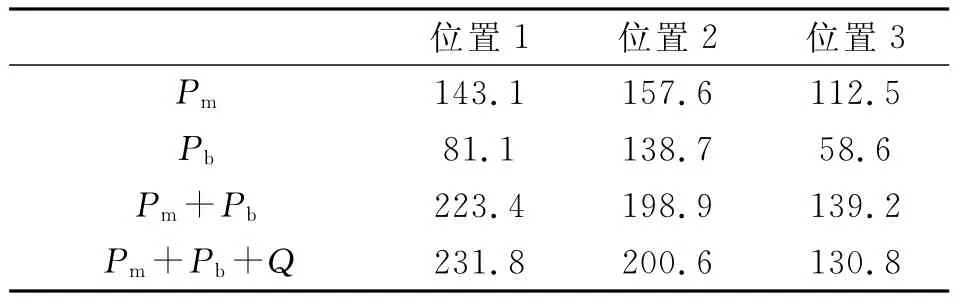

空气包气囊为球形,直径D=588mm。由ASMEⅧ标准第二册AD-202,球形壳体的最小壁厚计算公式为

式中,p为设计内压;R为壳体的内半径;S为薄膜应力强度极限,由ASME标准的第Ⅱ卷D篇查得。

由此得空气包壳体的外直径D′=D+2×t=588+2×43.7=675.4mm。加上4.6mm的腐蚀余量,所以空气包壳体的外直径可以设计为680 mm,质量为518.3kg,比以前减少了55.3kg。

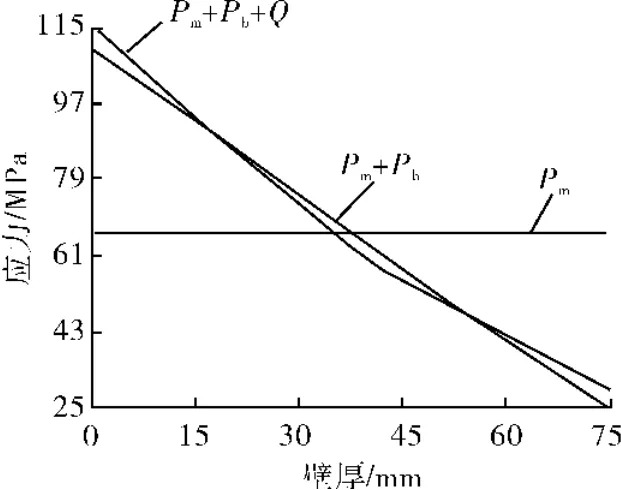

3.1 52MPa工作压力下的强度校核

在工作压力下,按照第2.1节的方法校核优化设计后壳体的强度。52MPa工作压力下的最大应力如表3,可知强度符合ASMEⅧ标准的强度要求。

表3 优化设计后WY78-52型空气包在52MPa工作压力下各截面的最大应力 MPa

3.2 78MPa试验压力下的强度校核

在试验压力下,按照第2.2节的方法校核优化设计后壳体的强度。78MPa工作压力下的最大应力如表3,可知强度符合ASMEⅧ标准的强度要求。

表4 优化设计后WY78-52型空气包在78MPa试验压力下各截面的最大应力 MPa

4 结论

本文应用Pro/Engineer软件对WY-78-52型空气包进行了三维建模,用ANSYS软件进行了有限元分析,并对分析的结果进行线性化处理,求出膜应力、弯曲应力、总应力。按照ASME标准进行强度校核,可知用传统方法设计的空气包,强度富裕,质量大。对WY78-52型空气包的结构进行了优化设计,在工作压力和试验压力下计算最大应力,并按ASMEⅧ标准校核强度,优化后的空气包壳体符合标准要求。

[1] 孙松尧.三缸单作用钻井泵空气包体积设计计算[J].石油矿场机械,2005,34(6):44-46.

[2] 戴相富.钻修机绞车滚筒的有限元分析[J].石油矿场机械,2009,38(3):46-48.

[3] 丁柏民.美国压力容器规范分析-ASME ASMEⅧ-1和ASMEⅧ-2[M].上海:华东理工大学出版社,1995.

[4] 陈丽华.有限元法在薄壳中的应用[J].沈阳电力高等专科学校校报,2000(7):61-62.

[5] 肖力彤,宋振华,郑 泳,等.Cameron结构的防喷器壳体有限元分析[J].石油矿场机械,2010,39(2):38-40.

WY78-52Type Air Bag of the Finite Element Analysis and Design of Sorrow

CHEN Ling-qiang,PU Rong-chun,WANG Wei-gang,LIU Hong-liang,HE Huan-qiang,ZHANG Li

(Baoji Oilfiled Machinery Co.,Ltd.,Baoji 721002,China)

The analogy and traditional material mechanics experience simplified calculation method of the air bag design,rich strength,and quality too large.The traditional method Pro/E of was used to design air bag and obtained 3dmodel.The application of ANSYS finite element analysis software was used for the stress analysis,the ASME specifications for strength check as well,to realize the air bag structure optimization design,which can meet the demands on strength and reduce the quality of the air bag.

air bag;strength;finite element analysis;optimization design

1001-3482(2012)04-0030-04

TE926.02

A

2011-09-22

陈灵强(1976-),男,陕西宝鸡人,工程师,硕士,现从事石油机械产品的工艺设计工作,E-mail:clqbj@sina.com。