双台肩钻具接头台肩距离的数值模拟和力学测试

李再均,鲜奇飚,张兴超,姜 勇,朱红钧,曾德智

(1.塔里木油田公司监督管理中心,新疆库尔勒841000;2.中石化西南油气分公司川东北采气厂,四川阆中637400;3.中石油长庆油田分公司,西安710018;4.西南石油大学,成都610500) ①

双台肩钻具接头台肩距离的数值模拟和力学测试

李再均1,鲜奇飚2,张兴超2,姜 勇3,朱红钧4,曾德智4

(1.塔里木油田公司监督管理中心,新疆库尔勒841000;2.中石化西南油气分公司川东北采气厂,四川阆中637400;3.中石油长庆油田分公司,西安710018;4.西南石油大学,成都610500)①

由于地层的复杂性和钻柱服役条件的苛刻性,钻具接头部位的密封失效事故经常发生。螺纹接头采用双台肩技术可有效地降低失效事故的发生。在双台肩接头的设计和研究中,台肩距离是1个比较关键的参数。以弹塑性接触理论为基础,并应用有限元软件对HT40型接头进行数值模拟。在明确接头的上卸扣机理的情况下,通过数值分析,确定出了HT40型接头最佳的台肩距离△L。为验证数值模型的可靠性,试制了1只HT40型接头,并在模拟上卸扣过程中进行应变测试。试验数据和有限元软件计算结果比较吻合,说明采用的设计方法是可靠的。

钻具;双台肩接头;数值分析;台肩距离;试验

在钻深井过程中,由于地层的复杂性和钻柱服役条件的苛刻性,钻具失效事故时有发生。钻具接头属于钻柱连接中的薄弱点,容易发生疲劳失效。双台肩钻具螺纹接头的出现大幅度降低了接头的失效概率[1]。关于双台肩的设计问题,国内外学者都做了大量的相关研究[2-8]。研究发现,在双台肩螺纹接头的设计时,台肩距离是一个重要因素,但关于这方面的研究较少。本文采用有限元的接触分析方法对其进行了分析。根据HT40型接头的相关尺寸和有限元确定出的数据加工了试验接头。上卸扣试验验证了设计方法和有限元计算结果的可靠性。

1 有限元接触分析基本方程

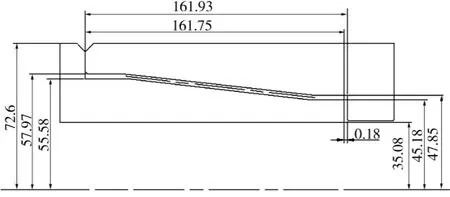

根据弹性力学问题的有限元法,分别建立相互接触物体I、II在整体坐标系下的方程[3],即

式中,[KⅠ]、[KⅡ]为物体Ⅰ、Ⅱ的刚度矩阵;{uⅠ}、{uⅡ}为物体Ⅰ、Ⅱ的位移向量;{fⅠ}、{fⅡ}为物体Ⅰ、Ⅱ的接触力向量;{FⅠ}、{FⅡ}为物体Ⅰ、Ⅱ的载荷向量。

式(1)可写成

将式(2)以位移的形式表示为

由于接触力{f}未知,式(3)无法直接求解,需要利用接触条件。可假设接触面的区域和状态,并将其转化为对应的边界条件,则式(3)可改写为

式中,[K*]为根据接触条件修改后形成的总刚度矩阵;{F*}为根据接触条件修改后形成的总载荷向量。

由式(4)求出节点位移u,代入式(3)可以求出接触力向量f。根据接触点的位移和接触力,判断接触状态是否和假设的接触状态相符。若不符,修改接触条件,再代入式(4)。如此反复迭代,直到计算结果一致为止。有限元软件ANSYS提供了2种接触问题的求解方法:①罚函数法(Penalty Functional Method)。它利用接触刚度在接触力与接触面间的穿透值来建立力与位移之间的关系;②结合罚函数法与拉格朗日乘子法(Lagrange Multiplier Method)的综合法。与罚函数法相比,综合法不易引起病态条件,然而对接触刚度灵敏度较小,变形后网格严重扭曲的接触问题分析中,综合法需要更多的迭代次数。以上2种方法都采用了基于高斯点的接触算法,避免了节点接触算法中可能会遇到的“滑过边界”等问题,使得目标面可以采用较粗的网格划分,提高了计算的适应性。

2 双台肩接头简化模型

2.1 上扣机理分析

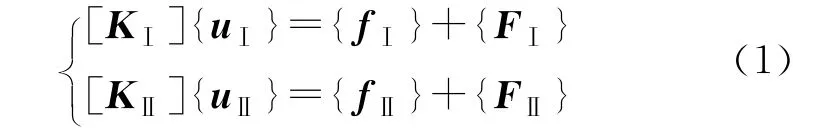

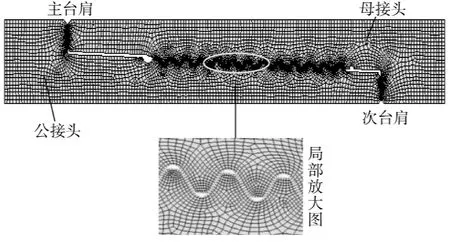

双台肩接头具有主台肩和次台肩,将连接的双台肩接头分为4个区域,如图1所示。在紧扣过程中,各个部位的变化情况可用下面3个阶段来描述:

图1 双台肩上扣过程示意

1) 上扣前,公接头和母接头处于分离状态,如图1a所示。此时将公接头插入母扣并手紧旋转至主台肩刚好接触,这种情况主台肩和母扣接触区域几乎不产生接触力,也没有扭矩。此时由于公、母接头的长度Lpc和Lbc所产生的间隙△L处于分离状态,如图1b所示。

2) 接头处于如图1b所示位置时,继续施加上扣扭矩,主台肩将产生接触力,△L将变小,直到次台肩刚好接触但没有产生接触力。扭矩仍然由主台肩承受。在这种情况时,①区受拉,②区受压。

3) △L刚好等于0,即次台肩接触但没产生接触力,这种状态如图1c所示。此时继续施加上扣扭矩到最终的紧扣扭矩值。在这个过程中,次台肩产生接触力,③区受压,④区受拉。

由分析可发现:上扣后公扣端部和母扣端部的应力大致相等,是双台肩螺纹接头力学性能较好的一个体现,而一个合理的台肩距离△L则是其设计的关键。

2.2 接头几何模型和材料参数

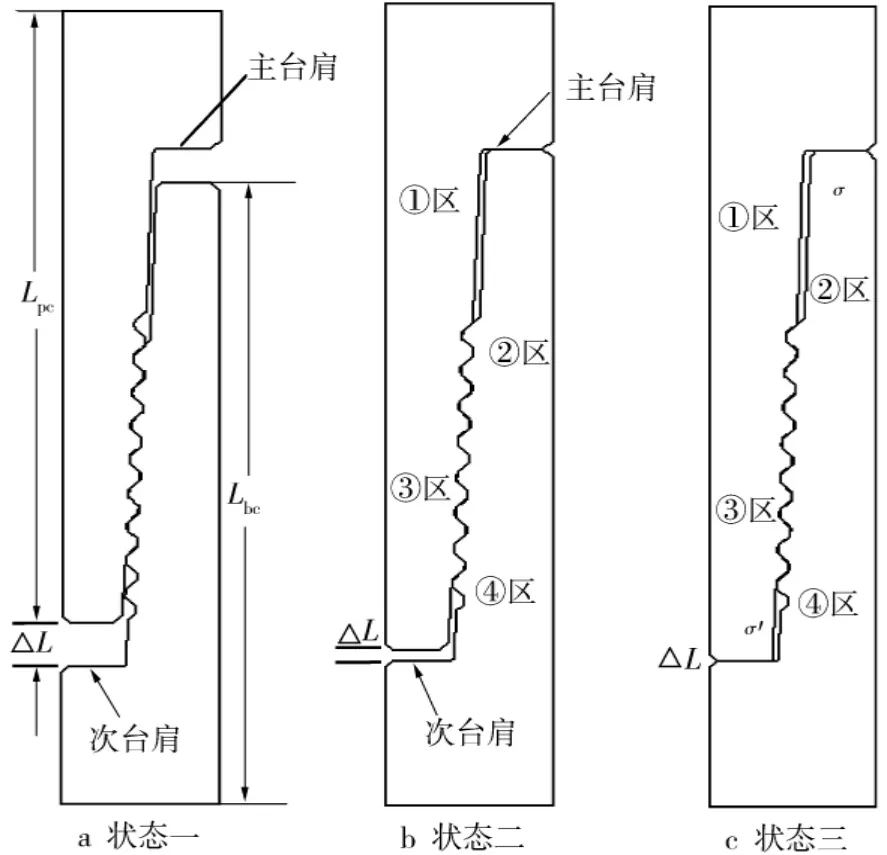

HT40接头外形几何结构和螺纹相关尺寸如图2所示,螺纹牙型为90-V-084。

图2 HT40型接头几何模型(单位:mm)

接头材料的弹性模量为2.06×1011Pa。泊松比μ=0.29,屈服极限σs=931MPa,强度极限σb=1 080MPa,双台肩接头材料应力应变采用理想的弹塑性模型。

2.3 有限元网格

建立数值计算模型时,主次台肩均接触。分析时采用轴对称模型,采用四边形单元划分网格,根据几何尺寸发生突变区域需进行网格细化的原则,对螺纹联接处和台肩处进行了网格加密。采用接触向导分别在主次台肩和螺牙面生成3对面面接触的接触对。双台肩螺纹接头分析模型的有限元网格如图3所示。

图3 双台肩螺纹接头有限元网格

2.4 载荷工况

可以保持母接头的长度为公称尺寸,而给公接头长度不同的公差,分析其应力变化情况。由于在预紧工况下,公母接头分配不同的预紧力对应力应变的影响较大,下面只对预紧工况进行分析。预紧时双台肩的扭矩为26kN·m,用ANSYS中预紧力单元对模型进行施加。

3 台肩距离的数值模拟及确定

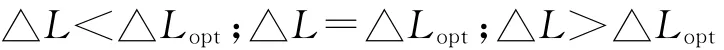

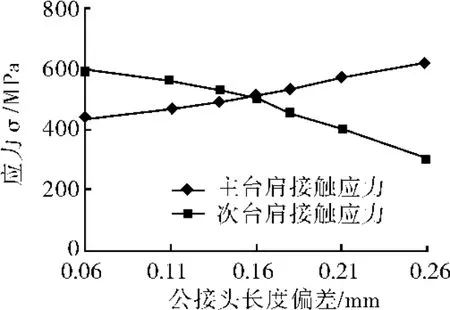

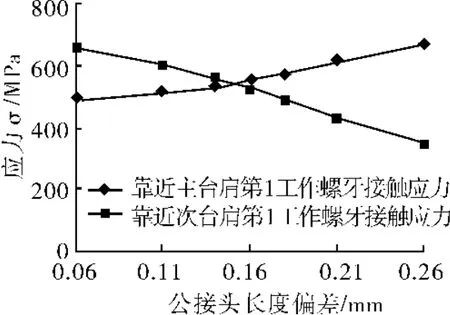

在有限元分析中以母接头为标准参考值,其长度不发生变化,赋予公接头不同的公差值后,△L便会相应的发生变化。从实际生产经验来看,△L对紧扣过程中台肩处以及螺牙处的应力会产生较大的影响。因此△L有1个最佳值△Lopt,此时公扣最末完全的应力σ和次台肩处的应力σ′大体相等。而△Lopt便是由Lpc和Lbc的公差所确定。而△L与△Lopt便相应的有3种关系,即图4~5为不同的△L间隙值情况下主次台肩处和工作螺牙处应力和间隙值大小之间的曲线图。图6给出了台肩距离为△L=0.21mm、△L=0.16 mm、△L=0.11mm 3种情况下的有限元计算结果。

图4 主次台肩的应力变化

图5 靠近主次台肩的工作螺牙的应力变化

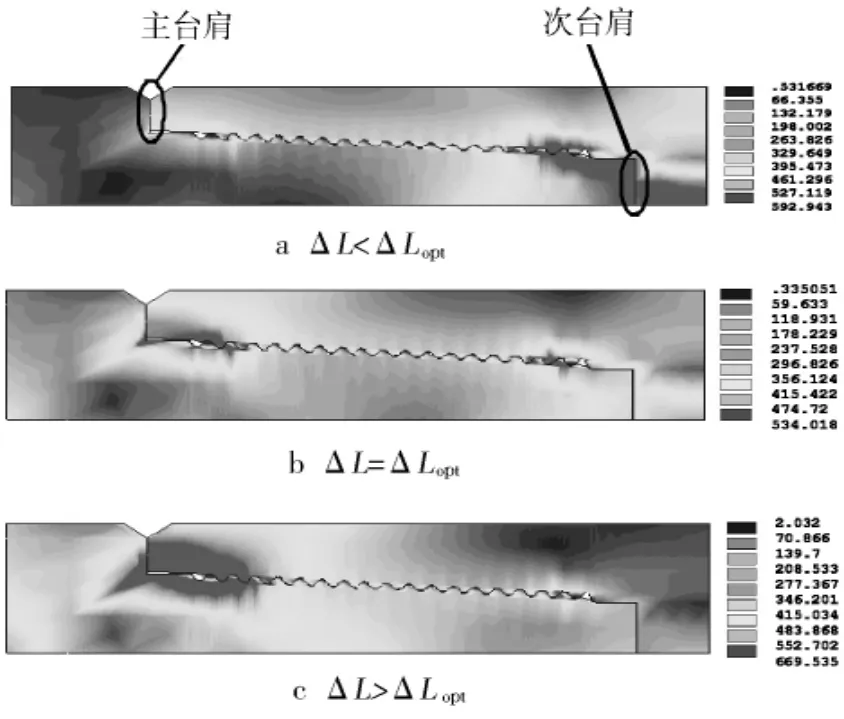

图6 HT40型双台肩接头不同△L下Von Mises等效应力云图

1) △L<△Lopt时,有0.14,0.11,0.06mm 3种情况。由图4可以发现其主台肩受力从491MP到437MP,次台肩受力从525MP到593MP。变化幅度分别为10.9%和12.9%。主台肩应力继续变小,次台肩应力则继续变大。但比△L>△Lopt时,主次台肩的应力变化趋势相对较慢,幅度也变小了,随着公差的增加,主次台肩应力值相互远离。

由图5可知,靠近主台肩的第1个工作螺纹的应力变化为523~487MPa,而靠近次台肩第一个工作螺纹的Von miess应力从562MPa增加到652 MPa。靠近主台肩第一个工作螺纹的变化幅度为6.8%,而次台肩则为16%。因此,随着公差的增加靠近次台肩第1个工作螺纹应力增长幅度较公台肩快。

图6a为△L=0.11mm时Von miess应力云图,可以知道,△L<△Lopt时,主台肩受力较小,次台肩受力较主台肩严重。靠近主次台肩的工作螺纹牙变化规律和台肩处的相近。但相比△L>△Lopt时,台肩和靠近台肩的工作螺纹的应力变化幅度相对变小。

2) △L=△Lopt时,由图4~5可知,主次台肩受到的应力值分别为512MPa和498MPa。靠近主台肩第1个工作螺纹的应力值为534MPa,靠近次台肩第1个工作螺纹的应力值为523MPa。图6b也说明了这种情况。

在这种情况时。主次台肩受力基本上接近。在数值上主台肩仅比次台肩大2.7%。靠近主台肩的工作螺纹处的应力也只比次台肩处大2.1%。此时,主次台肩受力基本合理,是一种较好的情况。因此最佳的△L为0.16mm。

3) △L>△Lopt时,由图4可知,有0.26、0.21、0.18mm 3种情况。可以知道其主台肩受力从618 MPa到532MPa,次台肩受力从295MPa到454 MPa。变化幅度分别为13.9%和53.8%。主台肩应力有变小的趋势,次台肩应力有变大的趋势。随着公差的减小,主次台肩应力值相互靠近。由图5可知,靠近主台肩的第1个工作螺纹的应力为669~573MPa,而靠近次台肩第1个工作螺纹为347~492MPa。靠近主台肩第1个工作螺纹的变化幅度为14.3%,而次台肩处的工作螺纹则为41.78%。可以知道当公差减小,靠近次台肩第1个工作螺纹应力增加的幅度比主台肩处要快,且应力曲线是相互靠近的趋势。

图6c为△L=0.21mm时Von miess应力云图。可以知道,△L>△Lopt时,主台肩受力较次台肩严重,次台肩受力较小。对靠近主次台肩的工作螺纹牙来说,变化规律和台肩处应力变化规律的相似。

4 力学性能测试与分析

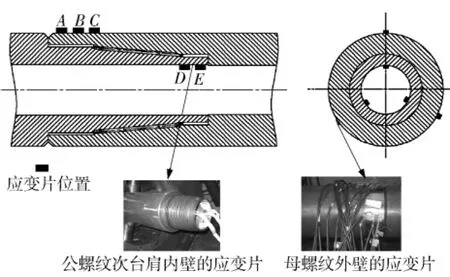

对上卸扣产生的扭矩采用布置应变片的方式来测试。同时,采用自补偿应变片来测量上扣过程双台肩螺纹连接应力的动态变化。分别在公母接头鼻尖处的内外壁环向等间距布置应变片,如图7所示。当施加紧扣扭矩时,可以用布置的应变片测试相应位置的应变值。由于试验设施限制,不能完全模拟实际上扣中双台肩接头的受力情况,例如接头受到的弯矩和内外压力,但通过应变片可以测试紧扣扭矩增加而相应增加的应变值。

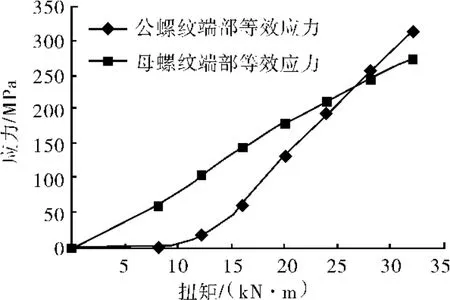

通过广义胡克定律中的平面应力情形下应力应变之间的关系公式,用测点处的应变值计算螺纹接头测点的Mises等效应力值。图8为紧扣扭矩与主次台肩端部Mises等效应力之间的变化规律曲线。由图8可知,上扣过程中,螺纹接头主次台肩的受力差异较大,次台肩在上扣扭矩为0~8kN·m时,Mises等效应力基本为0。这种情况是由于在次台肩存在间隙所导致的。在紧扣扭矩为26kN·m以前公扣端部A点的Mises等效应力值位于母扣E点的上方,随着扭矩的增加E点的应力增加明显快于A点,当扭矩为26kN·m时2条曲线相交,交点扭矩即是HT40型接头的上扣扭矩。这样判断的依据是,当扭矩为26kN·m时,主次台肩A点和E点所承受的应力大致相等。从图中可以知道,施加的扭矩>26kN·m后,次台肩受力明显较主台肩恶化。图中E点曲线位于A点曲线上方便说明了这种情况。这种变化规律与有限元分析的结果比较一致。

图7 双台肩螺纹接头布片方式

图8 公螺纹与母螺纹主次台肩端部等效应力与紧扣扭矩的关系

5 结论

1) 本文以HT40型双台肩螺纹接头为研究对象,从弹塑性接触分析的角度,应用有限元软件建立了数值模型。数值模拟计算了双台肩接头主次台肩的Von miess应力变化情况。得到了不同的应力值,计算结果呈现了较好的规律性。

2) 以主次台肩及两端螺纹第1个螺牙接触应力相近为依据,确定了影响双台肩接头力学性能最大的因素——台肩距离的范围。台肩距离为△L<△Lopt、△L=△Lopt、△L>△Lopt这3种情况时,分别进行了数值模拟计算。结果表明当△L=0.16 mm时,主次台肩受力是最合理的。

3) 采用试验的手段来验证数值分析的合理性。在上卸扣应变测试中,以紧扣后公接头最末完全扣处的应力和公螺纹次台肩处的应力相近为原则,确定出该接头最佳的紧扣扭矩。力学测试中的数据所反映的双台肩应力应变规律和有限元软件计算结果比较一致,说明本文对双台肩接头进行分析的数值模型及相关分析方法是可靠的。相关研究可为双台肩钻具接头的研发提供一定的指导。

[1] 胡芳婷,卢 强,张 琦,等.双台肩技术在小尺寸钻具上的应用研究[J].石油矿场机械,2008,37(5):14-21.

[2] Wilson G E.What Difference Does MIU Make in the Fatigue Life of Drill Pipe[C].Drilling Conference Proceedings,1992:9-16.

[3] 荣 崎.基于热机耦合模型的球轴承接触特性数值仿真[D].重庆:重庆大学,2008:12-13.

[4] Francois Kessler,Jack Smith.Double-shouldered Tool Joints Increase Torsional Strength[J].Journal of Petroleum Tech-nology,1996,48(6):514-517.

[5] Michael J.Jellison,Steve P.Hassmann,et.al.New Developments in Drill Stem Rotary Shoulder Connections[R].SPE62785,2000.

[6] 张 林,罗 增,林元华,等.双台肩螺纹参数与应力应变关系研究[J].石油矿场机械,2010,39(4):21-23.

[7] 奚杰峰,张春婉,马新沛.钻铤螺纹接头上卸扣过程力学分析[J].石油矿场机械,2011,40(11):54-57.

[8] 吕拴录,骆发前,周 杰,等.满加1井钻柱转换接头外螺纹接头断裂原因分析[J].石油矿场机械,2010,39(8):41-44.

Numerical Simulation and Mechanical Property Test of Double Shoulder Tool Joint

LI Zai-jun1,XIAN Qi-biao2,ZHANG Xing-chao2,JIANG Yong3,ZHU Hong-jun4,ZENG De-zhi4

(1.Superintendence and Administration Center,Tarim Oilfield Company,Korla841000,China;2.Northeast Sichuan Gas Recovery Plant,SINOPEC Southwest Oil &Gas Company,Langzhong636700,China;3.Changqing Oilfield Company,Xi′an 710018,China;4.Southwest Petroleum University,Chengdu610500,China)

Owing to the complex geology and severe conditions outside the drill string,tool joint failures occur frequently,and the design of double shoulder joint effectively reduces the occurrence of the failures.Researching on the shoulder distance,which is a key factor in the design of double shoulder tool joint.In this paper,we use elastic-plastic contact theory and finite element software to establish a numerical model of HT40tool joint joints.By analyzing the mechanism of the makeand-break,we clarified the changes of various parts of joint.After numerical simulation analysis of the HT40,the reasonable value of△Lis determined.Based on the shoulder distance which is determined by the finite element mode and the relevant size of the HT40tool joint,we manufactured the tool joint and performed a make-and-break test.The experimental data is consistent with the results of FEA.This research can provide a reference to manufacturing and its result indicates that the double shoulder tool joint and the software designed by this paper are feasible.

drill tool;double shoulder tool joint;numerical simulation analysis;shoulder distance;testing

1001-3482(2012)04-0047-06

2011-10-28

新世纪优秀人才支持计划(NCET-08-0907);国家自然科学基金资助(51074135)

李再均(1969-),湖北人,高级工程师,博士研究生,主要从事油井管、油气钻井工艺方面的科研和教学工作,E-mail:Lizj-tlm@163.com。

TE921.2

A