PDC钻头粘滑振动机理分析

祝效华,汤历平,孟苹苹,王 鹏,王 玉

(1.西南石油大学a.机电工程学院;b.电气信息学院,成都610500;2.河北省科技工程学校,河北保定071000) ①

PDC钻头粘滑振动机理分析

祝效华1a,汤历平1a,孟苹苹1b,王 鹏1a,王 玉2

(1.西南石油大学a.机电工程学院;b.电气信息学院,成都610500;2.河北省科技工程学校,河北保定071000)①

建立扭转摆理论分析模型及钻头的运动方程,分析钻头粘滑振动的边界条件,研究钻头的运动形式及粘滑振动机理与影响因素。结果表明:钻头切削岩石时主动扭矩的循环积聚与释放以及钻柱与井壁的摩擦是引起粘滑振动的主要原因;钻头不稳定的受力是造成PDC钻头失效的主要原因。粘滑振动与钻井参数、地层特性、钻具参数及钻井液性能等有关,调整钻井参数,或使用水力加压器、扭转冲击器等工具可以减少振动。

PDC钻头;粘滑振动;理论模型;减振方法

随着石油工业的发展,深井超深井勘探开发的比例正逐步增加,以西部地区为例,有73%的石油资源埋藏于深部地层[1]。随着井深的增加,岩石的硬度和塑性增大,可钻性变差,机械钻速降低。现场钻井资料表明,深井段的平均机械钻速仅是其上部井段平均机械钻速的15%~30%,部分地区甚至低于8%[2]。研究资料表明,钻头处的粘滑振动是造成机械钻速降低的重要原因之一[3],此外粘滑振动还会加快钻头失效,增大钻进成本。本文通过建立钻头-钻柱力学模型及钻头的运动方程,对粘滑振动机理及影响粘滑振动的因素进行分析,并探讨了粘滑振动的监测及减振方法。

1 钻头粘滑振动特征

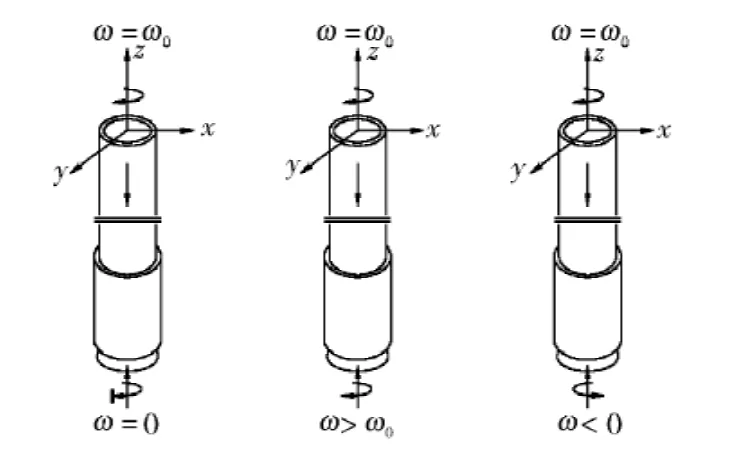

粘滑振动以钻头的粘滞与滑脱交替出现为特征:在粘滞阶段,钻头停止转动而钻柱在转盘的驱动下继续扭转,当钻柱扭转所积蓄的能量足以破碎岩层时,粘滞的钻头便滑脱;在滑脱阶段,钻柱积蓄的能量瞬间释放,钻头在正反方向突然加速或减速,钻头角速度数倍于地表转盘转速。图1为钻头处的粘滑振动示意图,其中ω0为转盘转速,ω为钻头转速。

图1 钻头粘滑振动示意

目前,有关粘滑振动的研究主要集中于对钻进的影响[4-5],对粘滑振动机理方面的研究较少。深部硬地层的钻进以PDC钻头为主,据不完全统计,PDC钻头钻进工作量占所有类型钻进工作量的60%以上。在硬地层中粘滑振动是钻头失效及钻进效率低的重要因素之一,因此对PDC钻头粘滑振动机理进行研究具有重要意义。粘滑振动对钻进的影响主要有:

1) 增大钻头磨损,滑脱阶段钻头的高速运动对钻头冲击大,加速钻头失效。

2) 粘滑振动用于破岩的能量比例小,消耗井口驱动装置提供的能量。

3) 粘滑振动本身及其引起的其他振动现象加快下部钻具疲劳失效。

4) 降低钻进连续性及井身质量,增加纯钻进时间及起下钻次数,降低钻进效率。

2 理论基础

2.1 分析模型

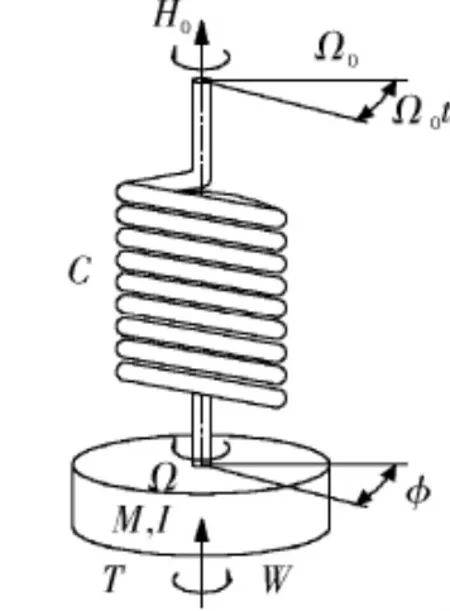

在建立钻头-钻柱的扭转摆模型时作3个假设:

1) 钻柱系统简化为具有一定刚度的弹簧。

2) 井架对钻杆的拉力及驱动转速视为常量。

3) 所钻井眼为直井。

图2为钻头粘滑振动的力学模型。Ω0为地面驱动角速度,H0为井架对钻杆的拉力,C为钻柱扭转刚度,Ω为钻头角速度,T为钻头瞬时扭矩,W 为钻头瞬时钻压,为钻头瞬时角位置,M为扭转摆的质量。

图2 钻头粘滑振动力学模型

2.2 钻头运动方程

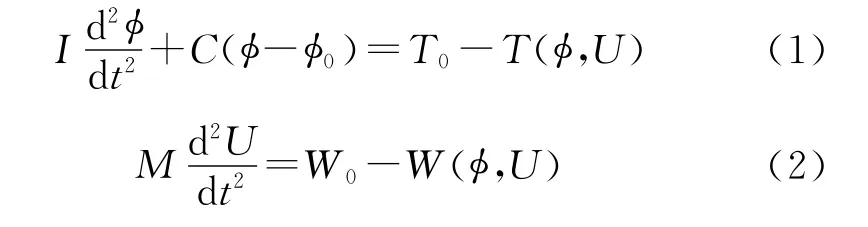

钻头的运动方程由钻压、扭矩、钻速及转速等因素确定,其在扭转方向及轴向的运动方程为[6]

式中,I为钻柱惯性矩;0为钻头稳态角位置;T0为钻头稳态扭矩;U 为钻头轴向位置;W0为稳态钻压。

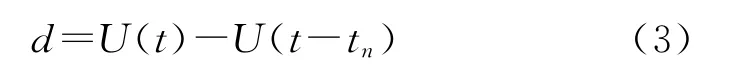

其中,钻头处的扭矩T及钻压W 都是时间变量与U的函数,且都与切削深度d成正比关系。切削深度d定义为

式中,tn为延迟时间。

粘滞阶段(设t=tk)钻头的边界条件为

在此阶段,钻头停止转动,钻柱在转盘驱动下继续转动,钻头处扭矩持续增加,其值直至达到破碎岩层所需扭矩。

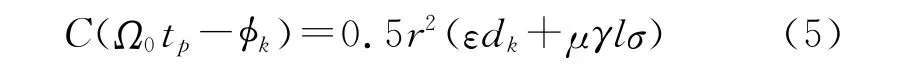

滑脱阶段(设t=tp))钻头边界条件为

其中,k=(tk),dk=d(tk)

式中,r为钻头半径;ε为固有比功,与岩石强度有关;μ为摩擦因数;γ为钻头几何参数(>1),与钻头刀翼摩擦面的方向及空间分布有关;l为刀翼摩擦面沿径向长度;σ为钻头平均接触压力。

3 机理分析

3.1 粘滑振动的原因

钻头在钻进过程中,钻头与岩层间的相互作用既与钻头的运动有关,还与岩层的性质有关。由岩石力学可知,岩石破坏时剪切面上的剪应力必须克服岩石的固有剪切强度值(黏聚力)加上作用于剪切面上的摩擦阻力,关系式[7]为

式中,τ为剪应力;S0为黏聚力;μy为岩石内摩擦因数;σ为法向正应力。

由式(6)可知,当钻头作用于岩石上的力不足以破坏岩石时,钻头受岩石限制而停止转动,钻头处于粘滞状态。由于井口动力装置持续向钻柱提供扭矩,通过扭转钻柱将能量传至钻头处,当钻柱扭曲所积蓄的能量足以使钻头破坏岩石时,钻柱积蓄的巨大能量瞬间释放,使钻头绕轴向做不规则的变速运动。深部硬地层岩石硬度高、塑性大、研磨性强及可钻性差等特点使得这些井段的粘滑振动频繁发生。

钻头在发生粘滑振动时,由钻柱与钻头组成的系统做不规则的变速运动,当某一阶或某几阶外激振动(粘滑振动)频率与系统的固有振动频率相近时,便会诱发系统产生共振。系统共振时振幅变大,粘滑振动进一步加强;另一方面,在实际钻进中钻头-钻柱系统转动时可能偏离井眼轴线,粘滑振动的大振幅与钻柱的偏心转动将使系统的横向振动变得复杂。此外粘滑振动还可能与下部钻具的横向振动及涡动等联合作用,因此粘滑振动不仅是钻柱的一种自激振动,还可能与其他形式的振动形成新的耦合振动。

由式(1)可知,在滑脱阶段钻头角位置的快速变化将引起钻头作用于岩石扭矩的剧烈变化,根据作用力与反作用力原理,岩石对钻头切削刀翼的作用力变化也会很剧烈。由于钻头正反转交替变化,这种变化不仅体现于作用力的数值,钻头的受力方向也在变化,钻头这种不稳定的受力形式是导致PDC钻头损坏的一个重要原因。在粘滑振动运动过程中,还伴随着因粘滑振动引起的横向振动加剧,使钻头与井壁的碰撞增多、增强,加速钻头破坏。

3.2 影响因素

粘滑振动多发生于深部硬地层钻进中,通过室内试验研究参数对它的影响难以实施,目前有关各参数对粘滑振动的影响主要集中于通过数值仿真与现场试验研究[8-9]。

粘滑振动主要是由钻头-钻柱系统与井壁间的摩擦形成的,因此它与井深及井斜有很大关系。粘滑振动是一种低频振动,其振动频率低于钻柱的固有扭转频率,在钻井参数中,对粘滑振动影响最大的2个参数是钻压与转速。大量研究结果表明:存在一个发生粘滑振动的临界转速,当转速高于临界转速时粘滑振动将消失。临界转速与钻具组合及地层条件等有关,由于不同井的参数不同,很难通过数学计算得到,可通过现场测量实现。对固定的井眼及钻具组合,高转速及低钻压都有利于降低粘滑振动,这是由于高转速可避免外激振动频率小于钻柱固有频率,低钻压可减小钻柱弯曲从而减小钻柱与井壁间的摩擦。除此之外,粘滑振动还与地层岩性、钻头类型、钻具结构、井身结构及钻进液性能等有关[10]。

3.3 抑制方法

粘滑振动监测是抑制粘滑振动的基础。当前对井下粘滑振动的监测主要分为2种:①通过测量井口参数例如转盘转速与扭矩等数据进行粘滑振动的监测;②通过测量井下钻头或近钻头处的参数实现对粘滑振动的监测,这些数据通常是由随钻测量仪测得。降低粘滑振动的方法主要有2种:①改变钻井参数;②使用减振工具。

早期抑制粘滑振动的研究,是通过数学方法建立下部钻具的运动方程[11],求解下部钻具的运动形式与运动规律,得到其发生粘滑振动的条件,然后通过改变钻井参数以减缓或避免粘滑振动。现场人员通过监测下部钻具的振动,分析该振动数据从而改变转盘转速或钻压等参数,对粘滑振动进行抑制。例如1997年在荷兰北部地区几口井的钻进中[12],在钻进三叠系地层时PDC钻头损毁严重,导致钻进不连续且钻进效果差。钻井人员在另一口井中使用了随钻测量工具,通过分析振动数据并针对粘滑振动调整钻井参数,结果该井2 358m的进尺只用1只PDC钻头,而在其他未使用随钻测量工具的井需要用到6只PDC钻头。

除调整参数外,还可以优化钻头结构[13]或使用井下工具抑制粘滑振动。例如在近钻头处使用1个柔式减振器(水力加压器)[14],可有效抑制轴向振动和扭转振动,从而减缓粘滑振动。文献[15]提出使用扭转冲击器抑制粘滑振动、减少钻具损坏并提高钻进效率,该工具可产生1个高频的扭向冲击并传递给PDC钻头,施加的低幅高频扭转冲击可有效消除钻头的瞬时憋卡,从而可有效地缓解钻头粘滑振动。

4 结论

1) 钻头切削岩石时主动扭矩的循环积聚与释放以及钻柱与井壁的摩擦是引起粘滑振动的主要原因,外激频率与钻柱固有频率所引发的共振以及下部钻具的偏心钻进是引起粘滑振动的重要原因,钻头破岩时承受幅值与方向随时变化的阻力是造成PDC钻头损坏的重要原因。

2) 粘滑振动除与钻压及转速等钻井参数有关外,还与地层参数、钻具参数、钻井液性能等有关。

3) 振动监测是抑制粘滑振动的基础,通过调整钻井参数和使用配套工具可有效抑制粘滑振动。

[1] 张克勤,张金成,戴 巍.西部深井超深井钻井技术[J].钻采工艺,2010,33(1):36-39.

[2] 张克勤.元坝地区钻井难题分析与技术对策探讨[J].石油钻探技术,2010,38(3):27-31.

[3] Jens Rudat,Dmitriy Dashevskiy.Development of an innovative model-based stick/slip control system[R].SPE/IADC 139996,2011.

[4] Fear M J,Abbassian F,Parfitt S H L,et al.The destruction of PDC bits by severe stick-slip vibration[R].SPE/IADC 37639,1997.

[5] Age Kyllingstad,Pal Jacob Nessjoen.A new Stick-slip prevention system[R].SPE/IADC 119660,2009.

[6] Thomas Richard,Christophe Germay,Emmanuel Detournay.A simplified model to explore the root cause of stick-slip vibrations in drilling systems with drag bits[J].Journal of Sound and Vibration,2007,305:432-456.

[7] 陈 勉,金 衍,张广清.石油工程岩石力学[M].北京:科学出版社,2008.

[8] Christophe Germay,Nathan Van de Wouw,Henk Nijmeijer,et al.Nonlinear Drillstring Dynamics Analysis[J].Journal of Applied Dynamical Systems,2009,8(2):527-553.

[9] Schen A E,Snell A D,Stanes B H.Optimization of bit drilling performance Using a new small vibration logging tool[R].SPE/IADC 92336,2005.

[10] Sean Xianping Wu,Luis Paez,Uyen Partin,et al.Decoupling stick-slip and whirl to achieve breakthrough in drilling performance[R].SPE/IADC 128767,2010.

[11] Kyllingstad A,Halsey G W.A study of slip/stick motion of the bit[J].SPE Drilling Engineering,1988,12:369-373.

[12] Shuttleworth N E,Van Kerkoerle E J,Folmer D R,et al.Revised drilling practices,VSS-MWD tool successfully addresses catastrophic bit/drillstring vibrations[R].IADC/SPE 39314,1998.

[13] 王福修,田京燕.PDC钻头稳定性技术研究[J].石油矿场机械,2002,31(2):7-10.

[14] 胡修俊,祝效华,凌玉梅,等.五级双行程水力加压器设计与力学分析[J].石油矿场机械,2010,39(3):33-35.

[15] 祝效华,汤历平,吴 华,等.扭转冲击钻具设计与室内试验[J].石油机械,2011,39(5):27-29.

Stick-Slip Vibration Mechanism Analysis of PDC Bit

ZHU Xiao-hua1a,TANG Li-ping1a,MENG Ping-ping1b,WANG Peng1a,WANG Yu2

(1.a.College of Mechanical and Electronic Engineering;b.College of Electrical and Information Engineering,Southwest Petroleum University,Chengdu610500,China;2.The Science and Technology Engineering School of Hebei,Baoding071000,China)

Boundary conditions of stick-slip vibrations and motion equations of bit were analyzed with establishing a theory analytical model with torsion pendulum,vibration mechanism and influence factors and movements of bit were researched.Results show that circulation accumulation of the cutting bit and friction between the string and the wall were primary causes of the stick-slip vibration,unstable forces of bit were primary cause of the PDC bits failure.Vibrations relate to drilling parameters,formation characteristics,drilling tools and properties of drilling fluid.Vibrations could be mitigated by changing the drilling parameters or adding a hydraulic pressure device or torsion impact.

PDC bit;stick-slip vibration;theoretical model;damper

1001-3482(2012)04-0013-04

TE921.201

A

2011-10-08

国家自然科学基金(50804040);西南石油大学研究生创新基金(GIFSS1104)

祝效华(1978-),男,山东荷泽人,教授,博士,现从事杆管柱力学及井下工具研究,E-mail:zxhth113@163.com。