宝浪油田抽油机井偏磨原因分析及技术对策

唐永飞,杨 琎,刘亚日,张秀华,陈晓喜,王 欢

(1.中国石化河南油田分公司新疆勘探开发中心,新疆 焉耆 841100;2.南阳腾远石油工程技术服务公司新疆分公司;3.中国石化河南油田分公司;4.中国石油物资采购中心)

宝浪油田属低孔、低渗油田,抽油机油井动液面低,产量低,沉没度小。随着油田开发的不断深入,抽油机井的管、杆偏磨现象日益严重,2009年偏磨井数达到62井次。因此,解决抽油机井的管、杆偏磨问题对提高油井生产时率和缓解作业成本压力具有重要的意义。

1 宝浪油田抽油机井偏磨状况分析

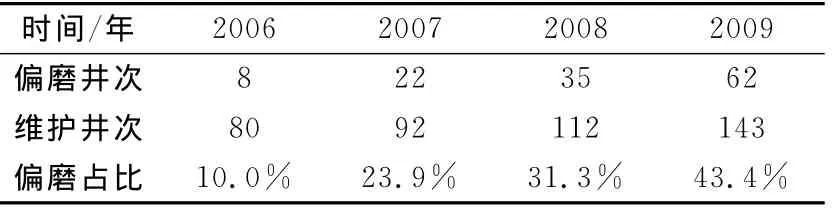

2006年至2009年宝浪油田偏磨井作业情况见表1。由表1可以看出,宝浪油田偏磨作业井逐年增加,2006年至2009年共发生偏磨作业127井次,占总检泵作业的29.7%。

表1 宝浪油田偏磨作业井统计

在实际应用中,宝浪油田油管磨穿位置主要集中在100~150根之间,也就是说油管偏磨严重井段主要集中在1000~1500 m之间。

2 管杆偏磨原因分析及技术对策

对于直井来说,如果抽油杆柱下行阻力过大,则会产生中和点,中和点以下的抽油杆在轴向压力的作用下,发生弯曲,从而产生了侧向力,管杆在侧向力的作用下就会发生偏磨。中和点位置越高,底部抽油杆受到的侧向力越大,偏磨就越严重[1]。以φ73的油管和φ22的抽油杆为例,若中和点以下的抽油杆长度达到170 m,则轴向压力达到5 kN时,侧向力为124 N,接箍磨损速度为7.61 mm/a。若中和点以下的抽油杆长度达到240 m,轴向压力将增加至7 kN,侧向力达到174 N,磨损速度可达到10.3 mm/a。

通过统计数据可以认为,宝浪油田直井偏磨的主要原因是在下冲程时,抽油杆下行阻力过大,产生中和点,中和点下部的抽油杆弯曲变形产生偏磨侧向力。产生偏磨侧向力的主要原因有两方面。

2.1 沉没度小,泵的充满程度低

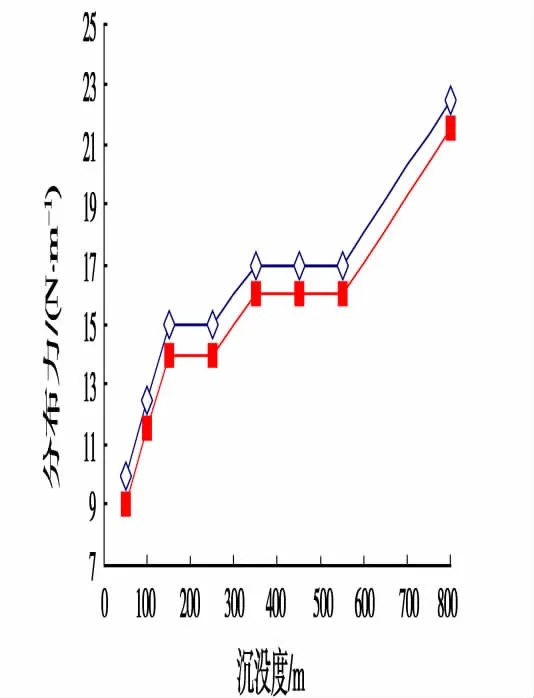

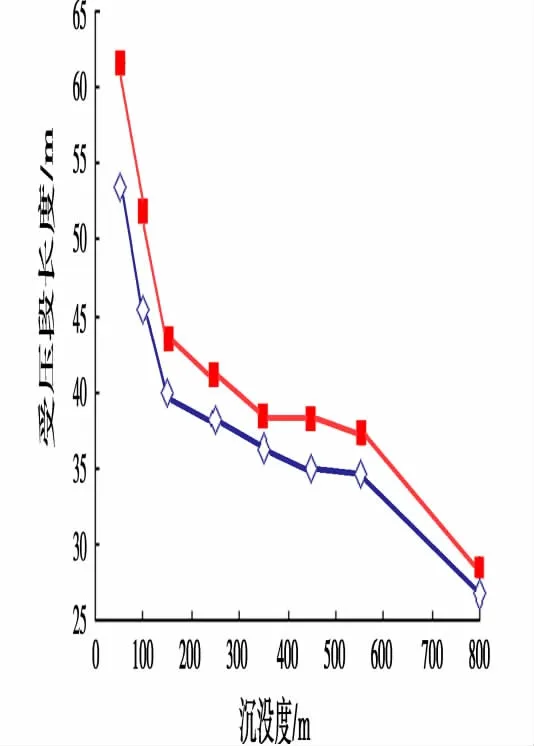

如果油井沉没度低,泵的充满程度差,下冲程时,柱塞在泵内会发生液击现象,使抽油杆受到一个向上的冲击力,尤其在冲次较高时,冲击力更大,冲击力加剧抽油杆震动,增大震动载荷;另外由于沉没压力低,导致原油提前脱气,原油粘度增加,使抽油杆下行阻力增大,即表现为抽油杆轴向分布力降低,受压段长度增加。

从图1、图2可以看出,沉没度小于200 m时,抽油杆轴向分布力急剧下降,受压段长度急剧上升;沉没度大于200 m时,抽油杆轴向分布力及受压段长度变化较为平缓。

图1 抽油杆分布力随沉没度变化情况

图2 抽油杆受压段随沉没度变化情况

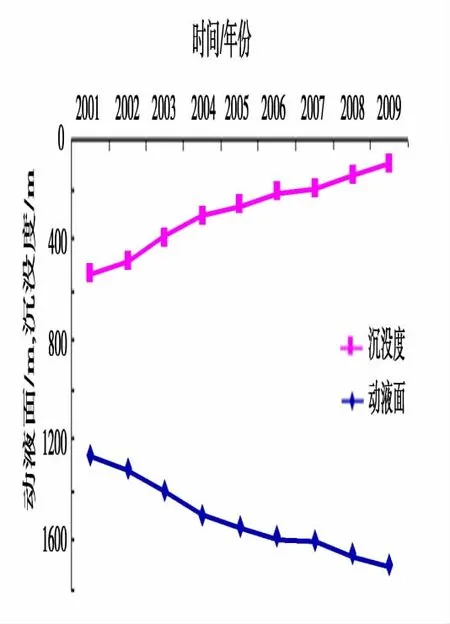

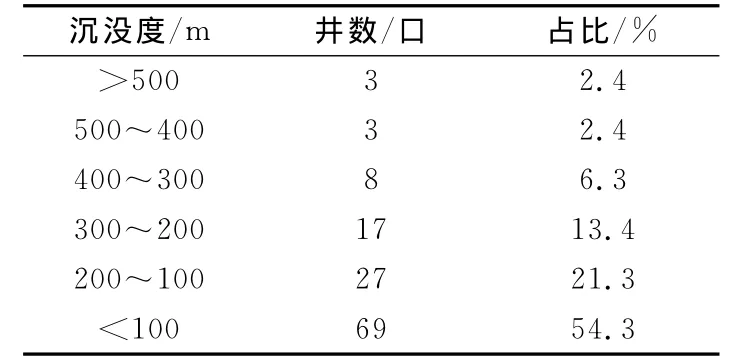

从宝浪油田近年来抽油机井沉没度变化趋势可以看出(图3),动液面持续下降,沉没度不断变小,特别是2008年和2009年,沉没度均小于200 m。统计偏磨井的沉没度分布情况见表2,可以看出,随着沉没度的降低,偏磨井大幅度增加。

图3 近年来抽油机井沉没度变化趋势

表2 偏磨井的不同沉没度分布情况统计

2.2 油井产出液高含水

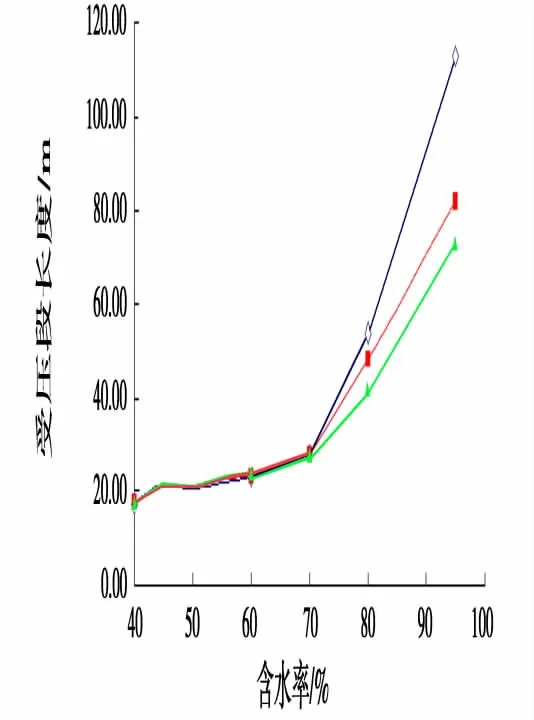

油井产出液高含水主要从以下三个方面加剧偏磨:一是当油井产出液含水大于74.02%时,产出液换向,由油包水型转换为水包油型,也就是说,管杆表面失去了原油的保护作用,产出水直接接触金属,加速了管杆腐蚀,从而使管杆强度降低不耐磨。二是含水升高后,产出液的密度增加,抽油杆所受的浮力、柱塞与泵筒之间摩擦力、液体对抽油杆的上顶力增加,从而使抽油杆下行阻力增加,中和点上移,偏磨段增加。三是管杆偏磨发生后,油管内壁和抽油杆之间由于失去了原油的润滑作用,从而加剧偏磨,在短时间内就会造成严重磨损。抽油杆轴向分布力及受压段变化情况如图4、图5所示。

由图4、图5可以看出,油井产出液含水小于70%时,抽油杆轴向分布力及受压段长度变化较平缓,当油井产出液含水大于70%时,抽油杆轴向分布力急剧下降,受压段长度急剧增加。

图4 抽油杆分布力随含水变化情况

图5 抽油杆受压段随含水变化情况

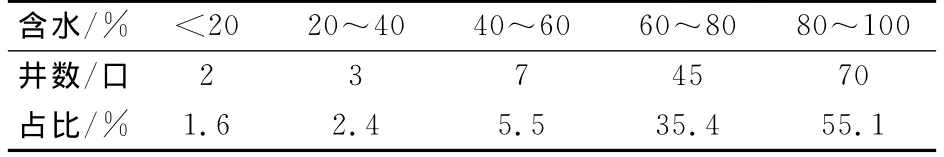

由表3统计可以看出,油井产出液高含水是影响偏磨的重要原因。

表3 不同含水的偏磨井分布情况

3 技术对策及效果分析[2]

3.1 低沉没度井防偏磨技术试验及效果

(1)降低生产参数。对小沉没度的井,在没有增产措施的情况下,通过调小生产参数,达到降低抽油杆下行阻力和提高沉没度的目的,从而减缓油井管杆偏磨。在小沉没度井上试验了72口井,冲次由5次/min调整至2.5次/min,沉没度由调前的76 m提高到调后的146 m。偏磨免修期由平均120天延长至310天,最长达到380天。

(2)采用接箍旋转扶正器。接箍旋转扶正器由连接体与扶正体组成,连接体取代抽油杆接箍,扶正体限位在连接体上,起到杆柱扶正、防止连接体磨损的功效。在小沉没度井上应用接箍旋转扶正器89口井。偏磨免修期由平均160天延长至350天。

(3)采用加大油管技术。加大油管防偏磨技术主要是指在油管易偏磨井段用3寸半油管替换2寸7油管,这样油管内径由原来的62 mm变成了76 mm,油管内径在原来的基础上增大了14 mm,可减小由于抽油杆下行阻力所产生的侧向偏磨分力。该技术在2口井上试验,应用后未发生油管磨穿现象,应用效果好。

3.2 高含水井防偏磨技术试验及效果

(1)全井扶正技术试验。由于高含水井的腐蚀与偏磨共存导致偏磨加速的特点,为了更好地防止管杆偏磨,试验了全井扶正技术55口井,平均含水90%。措施后油井偏磨免修期由平均130天延长至260天。

(2)油管旋转防偏磨装置试验。油管旋转防偏磨装置主要由蜗轮蜗杆及密封部分组成,转动蜗杆时,带动蜗轮旋转,通过空心轴和传动键将转矩传给油管悬挂器,由油管悬挂器带动井内油管转动,使杆管间的摩擦部位发生变化,使油管单面磨损变为周向均匀磨损,延长油管使用寿命。油管旋转防偏磨装置试验36口井,平均含水89.0%。偏磨免修期由平均145天延长至300天,最长达到380天。

(3)抽油杆旋转防偏磨装置试验。抽油杆旋转防偏磨装置与油管旋转防偏磨装置一样,也是采用涡轮涡杆结构,利用驴头的上下运动带动抽油杆进行周向旋转。抽油杆旋转防偏磨装置试验47口井,平均含水91%。偏磨免修期由平均154天延长至310天,最长达到400天。

4 认识

(1)低沉没度和高含水是造成油井管、杆偏磨的主要原因。

(2)对于低沉没井,降低生产参数,提高油井沉没度,对防止管杆偏磨具有较好的效果。

(3)全井扶正技术具有较好的防偏磨效果,油管旋转防偏磨装置可使油管单面磨损变为周向均匀磨损,延长油管使用寿命。

(4)抽油杆旋转防偏磨装置可使抽油杆接箍单面磨损变为周向均匀磨损,延长抽油杆偏磨周期。

(5)油管旋转防偏磨装置和抽油杆旋转防偏磨装置配套使用可以同时起到减缓油管和抽油杆偏磨的作用。同时应加强旋转装置管理,提高防偏磨效果。

(6)旋转接箍扶正器可消除对卡式尼龙扶正器存在的窜位问题,可以起到更好的防偏磨效果。

[1]丛蕊.水驱抽油机井杆管偏磨力学机理与预防措施研究[D].大庆石油学院硕士研究生论文,2002.

[2]靳从起.抽油机井偏磨腐蚀机理及防治对策[J].石油矿场机械,1999,(5):56-58.