宝浪油田集输系统工艺改进与完善

魏红燕,罗继城,郭茹东,田大忠

(1.中国石化河南油田分公司石油工程技术研究院,河南 南阳 473132;2.中国石化河南油田分公司塔里木河南勘探公司;3.中国石化河南油田分公司第一采油厂)

宝浪油田位于新疆焉耆盆地,由宝北、宝中和本布图3个油田组成,属于低孔低渗透轻质油藏[1]。该油田于1994年发现工业油流,1996年投入试采,1997年投入开发。随着勘探开发的不断深入,原有的集输工艺已不能满足现实生产的需要,暴露出各种各样的问题,如关键容器装置没有旁通流程,三相分离器伴热盘管结垢严重,影响加热效果,污水管线穿孔频繁以及原油储罐呼吸损耗大等,这些问题严重影响了宝浪油田的开发生产。

1 原油处理工艺

油井采出液经计量站进入联合站进行集中处理,通过来油阀组控制进入三相分离器,油水气分离后,原油进缓冲罐并经提升泵输入到原油稳定装置,稳定后的原油进入储罐后待销售;而分离出的污水靠自压进入污水处理系统,经二级沉降和二级过滤达到A级水质,便于回注地层;分离后的天然气经高低压除油器进入轻烃回收装置,并通过压缩制冷分流等处理,制成液化气、轻质油和干气。原油净化技术采用在HNS-II型三相分离器中加入GY-5型破乳剂进行脱水处理,脱水温度为25℃,处理后的原油含水率要求小于0.5%,脱出污水含油小于200 mg/L[2]。原油稳定技术采用正压闪蒸方式,脱水后原油经浮头换热器将温度升至125℃,再进入压力为0.18 MPa的稳定塔进行闪蒸稳定,从而脱除原油中的溶解气和易挥发组分。分离出的稳定富气和液态烃经轻烃回收系统,稳定后的原油则进入原油储罐。

1.1 原油处理工艺存在问题与分析

原油处理工艺存在的问题,有些是原来设计存在缺陷,有些是生产过程中出现的新问题,具体表现在以下几个方面:

(1)来油阀组经多年运行,穿孔频繁,但由于设计时没有超越流程,无法更换管线进行根治。生产中通过打卡子进行暂时处理;高、低压除油器同样没有超越流程,出现问题时,只能将天然气通过放空管线点燃烧掉,这样不仅浪费资源,同时也给集输系统的生产埋下了安全隐患。

(2)三相分离器加热盘管结垢严重,加热效果差,造成破乳剂脱水效果不理想,使得脱出的水含油700 mg/L,油含水率为1.5%。为此,三相分离器盘管清垢维修频繁,且工作量大、成本高。

加热盘管结垢严重是因为油田采出水矿化度高,达到30000~250000 mg/L,其主要成分为钙、镁等金属离子。通过化学分析,盘管结垢属碳酸盐类,且温度越高结垢越严重,所以加热盘管是三相分离器结垢最严重的位置。这影响了加热效果,温度达不到破乳剂的要求,造成三相分离器脱水效果不理想。

(3)原油稳定装置空冷器时常发生管束冻裂现象。其原因主要是脱水后的原油含水高,经过浮头换热器加热到125℃后,其所含水份以水蒸汽的形态随稳定塔气相进入空冷器,经与大气换热温度降到30℃左右时,水蒸气会慢慢冷凝成液态水,聚集到管束底部。而空气是自下而上通过空冷器的,所以空冷器底部管束温度最低,当冬季温度降到零下10℃以下时,管束中的液态水就会慢慢结冰,造成管束冻堵直至破裂。

(4)原油在储罐中挥发损耗大。夏季经过储罐呼吸阀和量油孔呼出的气体很大。用量杯在原油储罐取1200 L原油放在背风阴凉处,5天后变为1146 mL,挥发量约为3.5%,按日均原油产量250 t计算,挥发损耗约为8.75 t,这不仅造成巨大的资源浪费,同时又带来环境污染。储罐原料来源主要是原油稳定装置处理后的原油和轻烃回收装置处理后的轻油。通过化验分析,原油储罐呼出的主要是C3、C4,通过取样实验,发现等量样品在相同时间和环境下(5天时间),轻油的挥发量达到5.1%,稳定后原油挥发量为1.2%。这说明有相当一部分轻质组分没有充分回收。

1.2 原油处理工艺改进与完善[3]

(1)在来油阀组以及高、低压除油器上增加超越流程。

(2)采用强磁除垢器解决三相分离器盘管结垢问题。其工作原理为:常态下的水由数十个水分子缔结在一起,彼此之间靠氢键链接,形成分子团。当以一定的流速垂直通过非均匀磁场后,在洛伦磁力作用下,大分子的水被强磁场切割成小分子水,且水分子发生形变并获得一定的能量,从而发生一系列物理和化学变化。小分子水团强烈吸引并包围易在水中与酸根离子结成针状结晶硬垢的Ca2+、Mg2+,使他们无法靠近受热的管壁或容器壁。同时经过磁化的钙、镁等离子结晶体也有改变,磁场促使水中带电粒子运动并发生变化,粘附力被破坏,呈松散晶体状流体沉淀物,并通过排污管排出系统,从而达到除垢的效果。

(3)从降低原油含水率及操作两方面解决空冷器冻堵问题。首先,通过增加强磁阻垢器以及破乳剂加量的调整,提高三相分离器脱水效果,使原油含水率达到0.2%;其次,在底部增加一个分离包,增强原油缓冲罐沉降分离作用,并人工定时放水。这样进入原油稳定装置的原油含水率就会降低到0.14%,从而从源头上解决空冷器冻堵问题。

(4)提高轻质组分回收率,降低大罐呼吸损耗。一是采取改进工艺流程的办法,将处理后的轻油直接进罐流程改为与脱水来油流程汇合,二者经过管道混合后进入稳定装置。这样将轻烃回收装置来的轻油进行二次处理,可大大提高轻质组分的回收利用率。二是将浮头换热器的加热温度由125℃提高到135℃,同时将稳定塔的压力由0.18 MPa降低到0.15 MPa,使得原油中的轻质组分充分离出,从而达到降低原油储罐呼吸损耗的目的。

2 污水处理工艺

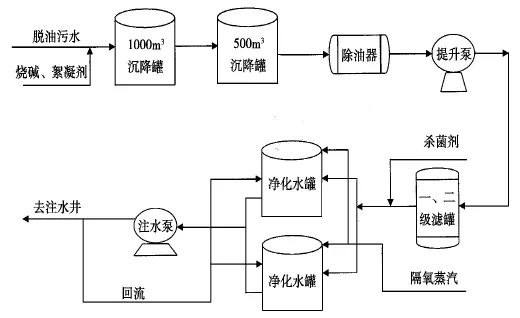

宝浪油田采用压力密闭除油和二级过滤的污水处理工艺技术。含油污水经1000 m3和500 m3沉降罐沉降后,进入压力除油器,经除油后进入一级核桃壳过滤罐过滤,再经过二级纤维球过滤罐过滤后,进入具有隔氧装置的净化水罐,经过注水泵注入地层(图1)。该套处理装置日处理污水1000 m3,实际日均处理污水850 m3,处理水质的要求是:悬浮固体含量小于3 mg/L,粒径中值小于2μm,含油量小于8.0mg/L。随着开采年限的增加和油井各种措施的作业逐渐增多,采出液的一些特性也发生变化,尤其是采出液的pH值变化较大。

图1 污水处理工艺流程

2.1 污水处理工艺存在问题及分析

(1)工艺管线穿孔频繁,关键容器腐蚀严重。污水管线几乎天天穿孔,过滤罐检修发现罐壁腐蚀严重,最深达5 mm,为罐壁厚度的50%。经检测分析,站外来液的pH值为6.5,由此判断管线腐蚀穿孔的主要原因是酸腐蚀。

(2)过滤罐堵塞严重。通过现场分析,过滤罐堵塞主要是系统中固体悬浮物超标以及滤罐运行压力不当。当污水中大量固体悬浮物被滤料过滤后,滞留在滤罐内,当滤罐反洗不及时或不彻底就会造成滤罐过滤不畅、堵塞。滤罐设计运行压差为0.20 MPa,而实际运行压差达到0.35 MPa,远远超出设计运行压差,滤罐长时间超压差运行,将滤料挤压得非常结实,严重时还会造成筛管破裂。引起滤罐超压运行的原因除了滤料板结外,压力除油器液位控制不当也是另一重要因素。该液位采用PID变频控制技术,当压力除油器液位超过设定值时,PID控制回路就会逐渐增大泵转速,泵最大排量为150 m3/h,远远大于滤罐80 m3/h的处理能力。

(3)经过处理后的污水进入净化水罐后,水质会慢慢变差,主要是悬浮物固体含量大于10 mg/L。经分析认为主要是污水在净化罐内曝氧以及高压注水回流将罐底沉降物搅起造成的。

2.2 污水外理工艺改进与完善[4]

(1)为减小酸腐蚀对系统管线设备的危害,在脱水系统三相分离器污水出口管线上增加pH检测仪,时刻监测污水pH值,并将检测数据传到主控室,当污水pH值发生变化时(差值超过0.2),系统会及时报警并提示操作人员调整烧碱的加药量,从而保证污水pH值处于合理的范围。

(2)为解决滤罐堵塞问题,一是增加了1000 m3的沉降罐并与原有的500 m3沉降罐组成两级沉降流程,使得大量固体悬浮物得到很好的沉降分离,从而大大减少滤罐入口的固体悬浮物含量,降低了滤罐堵塞程度,延长了使用时间。二是根据压力除油器液位控制要求以及滤罐运行压力要求,采取限幅串级控制回路以及差压报警技术。即以压力除油器液位为主控制参数构成主PID控制回路,以滤罐流量为副控制参数构成副PID控制回路,将主控制回路的输出作为副控制回路的设定值,从而构成串级PID控制回路。在一、二级滤罐进出口增加差压检测仪并将其信号远传至主控室进行报警设定,当压差超过设定值时,进行声音报警及文字提示,提醒操作人员及时对滤罐进行倒罐反洗,从而延长滤罐使用时间,减少维修次数。限幅串级PID控制回路见图2。

3 应用效果

图2 限幅串级控制回路

经过不断改进和完善,宝浪油田集输系统工艺水平有了很大提高,解决了油田的开采过程中出现的多种问题,取得了很好实际效果,为油田的下一步开发打下了良好基础。

(1)三相分离器盘管维修周期由2个月延长至10个月,脱水效果明显改善,处理后的原油含水率降为0.2%,水中含油降到80 mg/L。

(2)空冷降器管束冻堵得到极大改善,冷冻周期由7天延长至1个月,且管束再也没有出现冻裂现象。

(3)原油储罐呼吸损耗大大低,由原来的4.5%降低到1.6%。

(4)污水管线穿孔问题得到彻底解决,维修成本大幅下降。

(5)污水水质达到A3级标准,其中悬浮固体含量小于3 mg/L,粒径中值小于1μm,含油量小于5.0 mg/L。

[1]秦飞,李伟才,张磊,等.宝浪油田宝北I+II油组不同流动单元开发效果研究[J].石油地质与工程,2011,25(2):35-37.

[2]王富来,李春云,禹越海,等.油田回注污水中悬浮物固体含量测定影响因素探讨[J].石油天然气学报,2010,32(3):137-140.

[3]易成高,潘玉琦,李迎伟.宝浪油田地面工艺配套技术[J].油气田地面工程,1999,8(5):8-12.

[4]牛耀玉,李胜彪,梁庚白.宝浪油田联合站污水腐蚀性研究[J].石油化工腐蚀与防护,2003,20(5):19-21.

—— 储罐