LQFP塑封电路第二焊线区分层影响因素分析

王津生, 叶德洪, 高 伟, 陈 泉, 郭会会

(飞思卡尔半导体(中国)有限公司,天津 300385)

LQFP塑封电路第二焊线区分层影响因素分析

王津生, 叶德洪, 高 伟, 陈 泉, 郭会会

(飞思卡尔半导体(中国)有限公司,天津 300385)

讨论了在薄型四方扁平封装技术在封装形式中影响塑封胶材料和第二焊线区之间的分层因素,从封装工艺控制,封装材料的使用及框架设计等诸多影响因素中进行了分析实验。结果显示,虽然封装过程中的工艺参数会影响第二焊线区的分层,但通过选择更合适的塑封胶材料及引线框架,不仅可以消除封装后的分层,还可以显著改善可靠性试验后的分层结果。所有实验结论都是在统计分析软件对实验数据进行统计分析后得出的。

薄型四方扁平封装技术;第二焊线区分层;塑封胶;电镀;焊线;引线框架

引 言

塑封集成电路(IC)是通过热固型环氧树脂把铜合金或具有镍、钯及金镀层的铜合金的引线框架和芯片的组合包封起来的一种封装形式。由于其原材料成本低,工艺成熟且可靠性较高,规模化生产后,已被广泛用于消费电子、通讯及汽车电子领域。封装体内部的多种材料以多层结构进行组合,因此各材料界面间的分层就成为电子封装的重要问题。若塑封电路内部出现分层,水汽可透过非气密性的塑封环氧树脂腐蚀IC内部的金属,使塑封集成电路器件发生功能失效。影响器件内部分层的原因和因素以及分析方法已有多篇文献报道[1-6]。

薄型四方扁平封装技术(LQFP)封装形式是日本电子机械工业会根据新的QFP外形规格所用的名称,利用该技术实现的芯片封装的引脚间距很小,适用于一般大规模或超大规模集成电路的封装,同时该封装技术操作方便,可靠性高,外形尺寸较小,适合规模化生产,是一种比较成熟的IC封装形式。

本文通过超声波扫描显微镜(SAM)对分层进行检测,利用统计分析软件对封装工艺、材料及框架设计方案的改进结果进行分析,发现虽然电镀工艺中的阴极电解除油工序是导致塑封电路第二焊线区在封装后(TO)时出现分层的原因,但是其根本原因是框架设计和封装胶材料(EMC)存在缺陷。

LQFP封装形式的生产工艺流程为:晶圆切割→贴片→银浆固化→焊线前等离子体清洗→焊线→塑封→塑封后固化→框架引脚电镀→切筋成型。

1 第二焊线区分层影响因素分析

鉴于常见的界面分层原因分析及生产中的实际情况,利用鱼骨图列出了可能导致第二焊线区分层的影响因素,如图1所示。

图1 影响因素鱼骨图分析

1.1 材料因素的影响

封装体内部包含有多种材料,第二焊线区附近的材料有基材铜、银镀层、金线及塑封胶,由于各材料间的热膨胀系数(CTE)不同或存在显著差异,会造成界面间的应力,从而使封装体内部出现分层。Minjin Ko[7]及 Fujita H[8]对塑封材料与金属框架附着力的影响进行了研究,指出塑封胶中的成分,如基础树脂、硬化剂、加速剂、增韧剂及偶联剂等对IC器件的内部分层有显著影响。通过调整这些成分的类型及在塑封胶中的比例可以改善与金属基材间的结合力,从而减轻或消除塑封胶与金属基材框架间的分层。

有研究证明[9-10],不同基材或镀层与塑封胶的结合力是有差别的,其结合力强弱顺序为裸铜>银镀层>镍、钯、金镀层。

1.2 封装设计的影响

在IC的封装设计阶段,除考虑封装材料因素外,还要根据封装工艺考虑框架设计中上片板的类型及大小,框架与焊线区间的金属层及与塑封胶间的金属层的选择。设计时不仅要考虑封装形式的可靠性还要考虑经济性及设计的可行性。

1.3 封装工艺的影响

焊线工艺中,使用的是超声加热技术,在引线键合过程中,由于对框架上的焊线位置加热,会造成框架的氧化,而加热时间及温度也会影响框架的氧化程度,进而形成不同厚度的氧化层对第二焊线区的分层有显著的影响[11-12]。等离子体作为物质的第四态,在半导体行业用来清洗金属表面的氧化物和有机污染物,增强塑封胶与金属间的结合力。

利用电沉积技术在塑封体外部的框架引脚上沉积可焊性好的金属或合金镀层,增强IC器件与印制板焊点之间的可靠性连接。前处理中的电解除油是电镀工艺中的关键工序,表面污渍是否完全去除干净将会影响到镀层与基材的附着力,采用阴极电解除油,使用碱性溶液,利用电解水在阴极产生大量氢气气泡,将工件上的油膜撕裂并脱离表面,以小油滴状形态进入除油溶液中,被碱性溶液皂化而溶于水,同时产生的气体对溶液起搅拌作用,加速了除油的速度。

2 实验

实验器件为LQFP7X7,48管脚的封装体。框架均为C7025铜合金,检测器件内部分层仪器为SONIX SAT,扫描范围为第二焊线区,模式为C扫描。利用JMP统计分析软件设计实验和分析结果,响应值为封装后的结果(用η表示),即每个实验条件封装完成后有分层器件数量与总数的比值,为连续变量。

2.1 工艺参数影响分析

2.1.1 实验设计

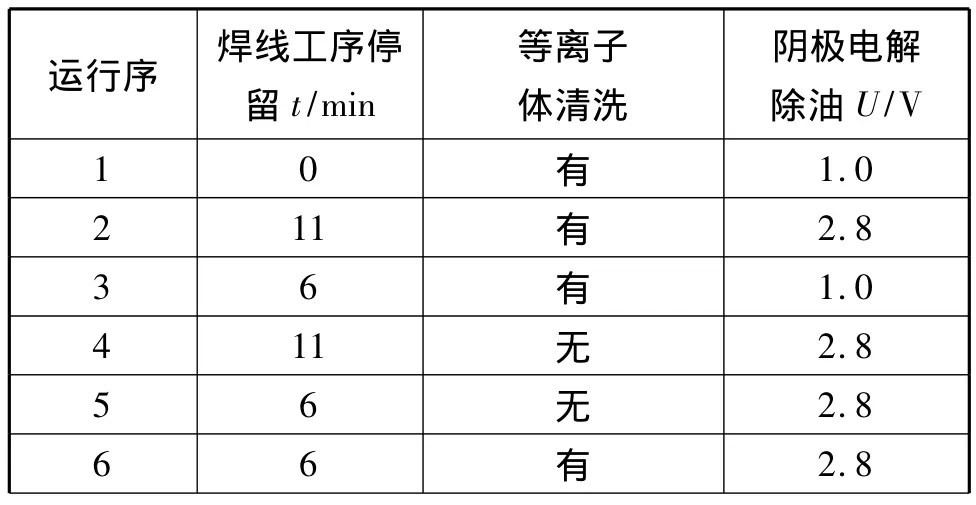

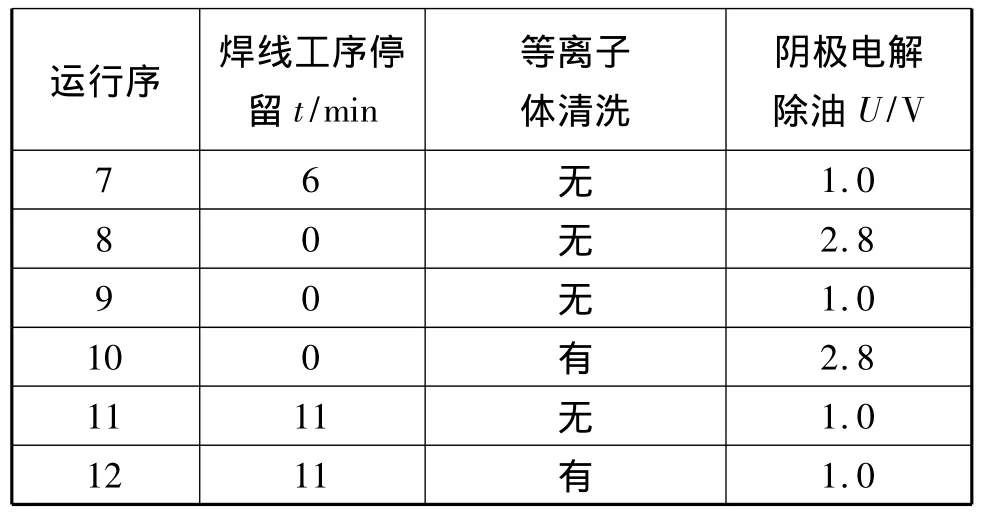

为确定工艺参数的影响,影响因子分别是焊线工序停留时间,塑封前等离子体清洗及电镀除油中阴极电解电压。试样为框架设计类型编号A005,第二焊线区为银镀层,每次实验的抽样量均为36粒,各因子水平对应的工艺参数如表1。

表1 工艺参数的设计实验

表1 工艺参数的设计实验

2.1.2 实验结果分析

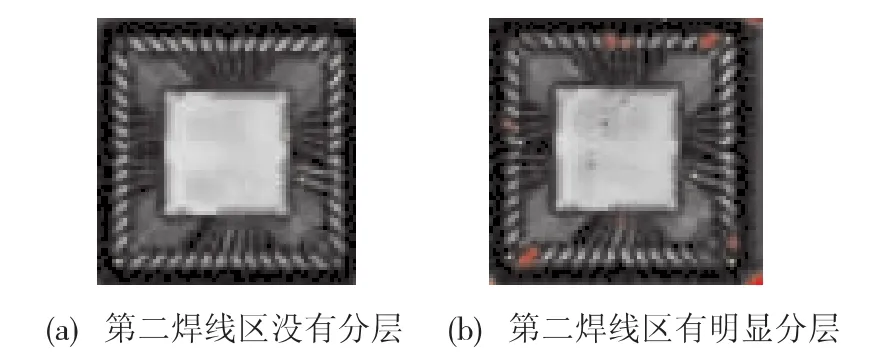

按照工艺参数的设计实验,对第二焊线区在封装后器件内部采用超声波检验(C-SCAN),器件内部分层结果列于表2。

表2 第二焊线区封装后器件内部分层结果

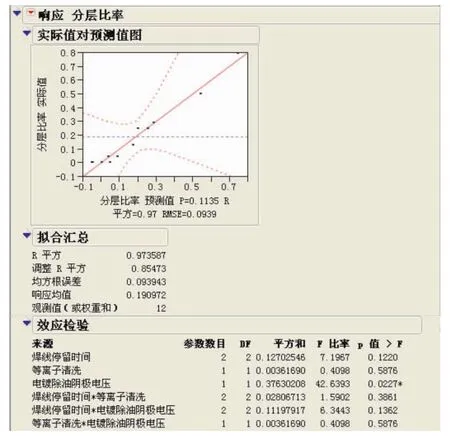

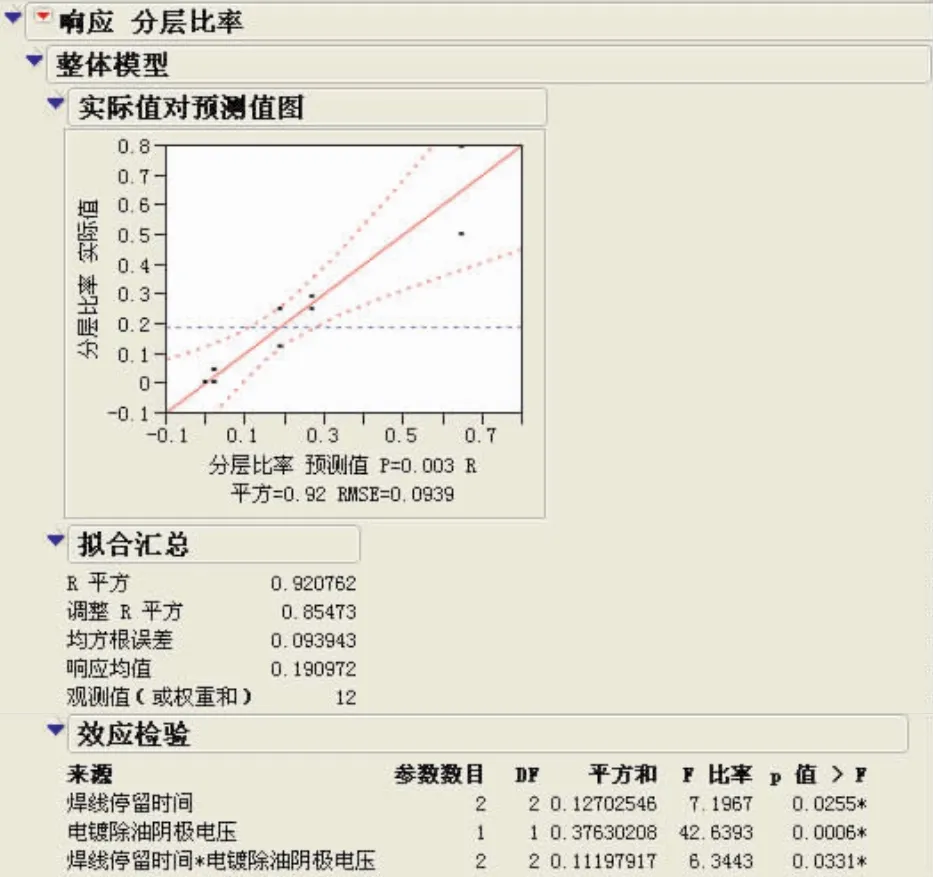

超声波检验器件内部分层情况如图2。利用JMP软件,构建模型对实验因子进行分析,首先做全因子的分析,如图3所示。由图3拟合结果的R平方值和调整R平方值较为接近且都大于80%来看,模型较为成功,显著因子为阴极电解除油电压(p值小于0.05),而等离子体清洗较焊线停留时间更不显著,把较不显著的因子去掉,做部分因子分析,如图4所示。由图4可以看出,焊线停留时间及阴极电解除油电压为显著因子。可见,降低阴极电解除油电压会改善第二焊线区的分层问题,但实验中发现随着电压的降低,封装体与引线框架连接处的溢料无法去除干净,发生漏镀现象。所以进一步实验暂不改变其电压参数。6min的焊线停留时间在生产线上是有可能的,在生产要求上只能尽量避免,却无法完全杜绝,所以把此水平作为最恶劣条件加以评估。

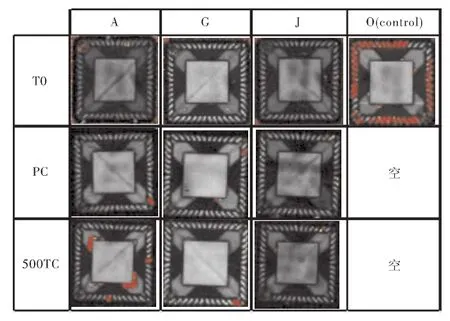

图2 TO时的LQFP的C-SCAN照片

图3 全因子分析结果

图4 部分因子分析结果

2.2 塑封材料的评估

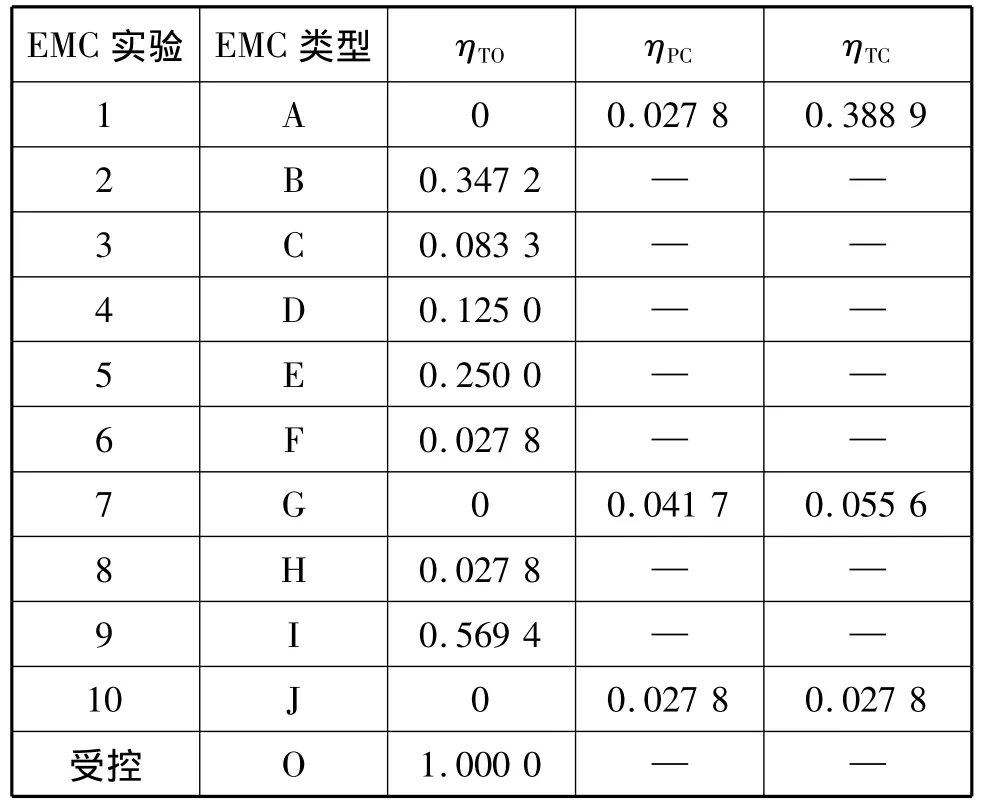

选取相同类型的EMC共10种,编号为A~J,现在生产中使用的O类型EMC作为同条件的对比。焊线停留t为6min,阴极电解除油U为2.8V,每次实验的抽样量均为72粒,采用超声波检验分层结果,检验结果如表3。表3中TO为封装后,PC为预处理,TC为温度循环。

表3 超声波检验第二焊线区内部分层结果

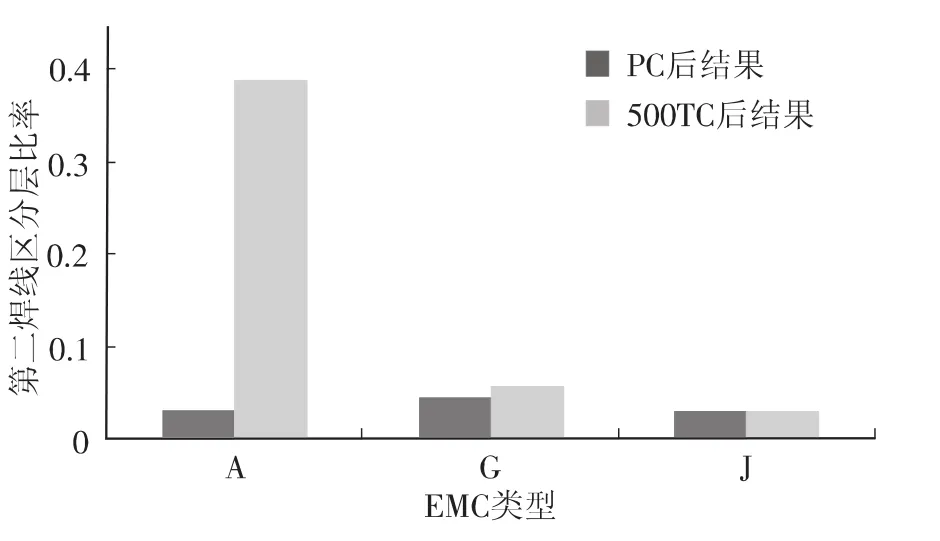

受控实验中的O类型EMC为目前使用的塑封材料,从第二焊线区分层结果来看,其表现最差。其它EMC在不同程度上对器件的分层都有所改善。TO的超声波(C-SCAN)检验结果显示,A、G和J三种类型的EMC对第二焊线区的分层有明显改善作用,没有发现有分层的器件。使用这三种EMC的器件继续做可靠性试验,可靠性分析结果见图5,其中包括预处理(PC)和温度循环(TC),然后再分别进行C-SCAN检验。超声波检查的分层情况见图6。图6中显示,三种EMC在PC后的结果并不明显,但在500TC后A类型EMC的分层比率明显增大,而G和J类型EMC没有明显差别,但J型EMC在PC和500TC后的分层比率都较其它两种EMC小,所以J略优于G和A类型EMC。

图5 A、G和J三种EMC的可靠性

图6 A、G、J和O四种EMC不同条件下C-SCAN照片

2.3 框架不同设计的评估

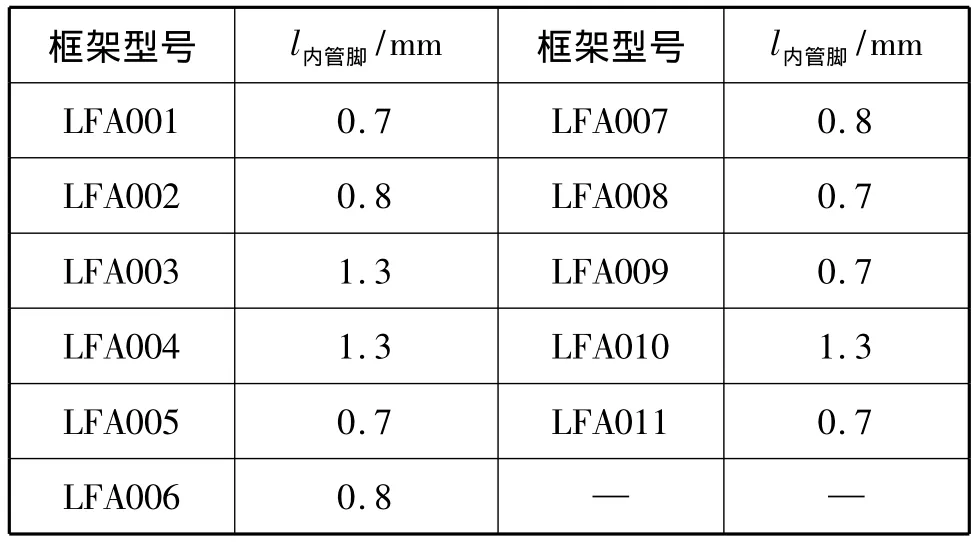

观察到的分层发生在第二焊线区的镀银区域周围,对于LQFP7X7,48管脚封装产品来说,虽然外形尺寸完全一样,但内部设计有很大不同,表4列举了11种封装体内部框架设计在内管脚长度方面的差异。

表4 LQFP7X7不同框架设计上的内管脚长度

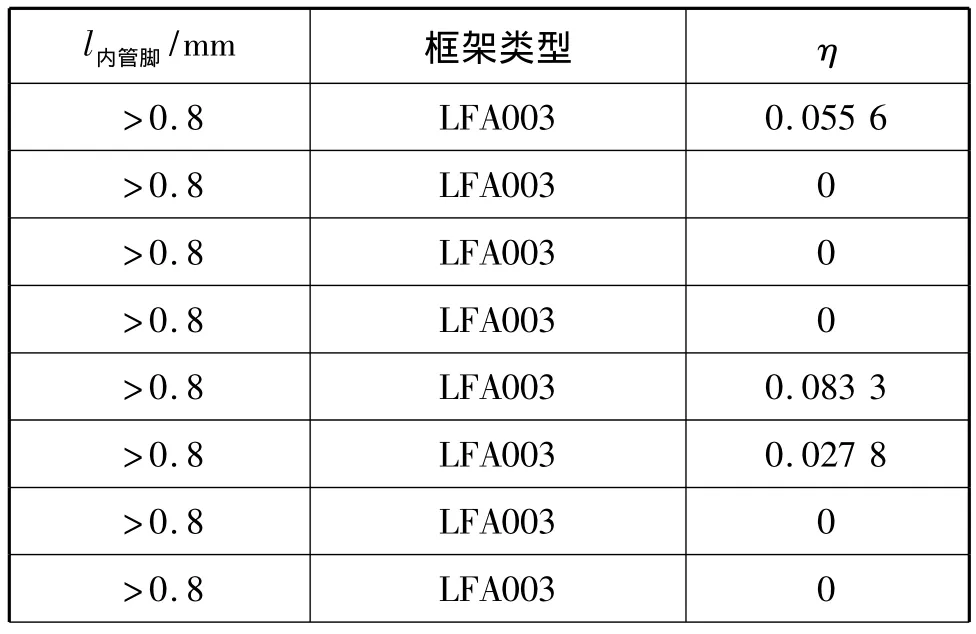

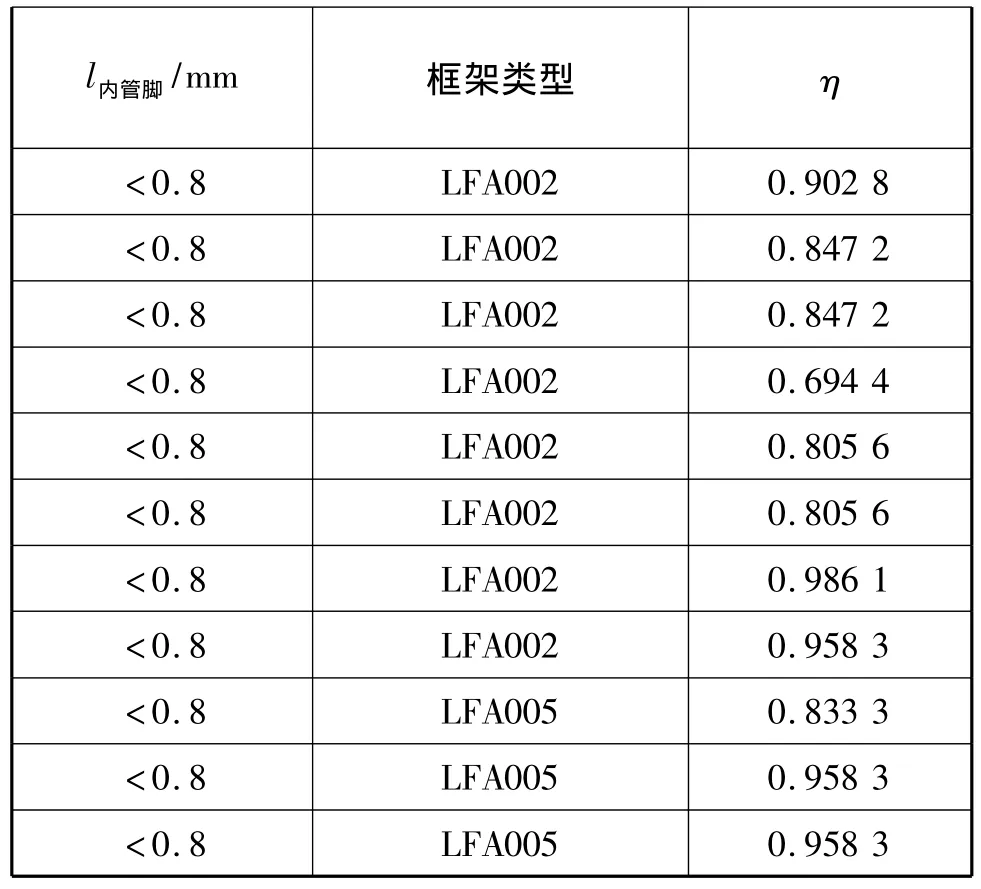

从表4中看出,内管脚有3种长度,可分为两类,大于0.8mm为长管脚,小于0.8mm为短管脚。选取了LFA005、LFA003和LFA002三种常用的框架作为测试样品,3.4mm×3.4mm的芯片,EMC类型为目前常用的O型,经过相同的封装工艺后做超声波C-SCAN检验。结果如表5。

表5 LQFP7X7内管脚长度对第二焊线区分层的影响

表5 LQFP7X7内管脚长度对第二焊线区分层的影响

通过JMP软件对代表三种不同内管脚长度的框架使用单因子方差进行分析,如图7所示。由图7可明显看出,框架类型对第二焊线区分层方面的影响存在显著差异,主要体现在长管脚LFA003和短管脚LFA002与LFA005之间,而短管脚LFA002和LFA005之间没有明显差异。使用配对检验(Tukey-HSD)对框架类型与第二焊线区分层比率进行分析,结果见图8。由图8证明短的内管脚框架间无明显差异;而长的内管脚框架与短的内管脚框架间差异显著。

图7 框架类型对第二焊线区分层的影响分析

图8 Tukey HSD配对检验

3 结论

通过对LQFP封装形式的生产工艺、使用材料及部分设计因素的分析和实验,可以归纳为以下几点:

1)在当前的封装工艺中,阴极电解除油电压及焊线停留时间对第二焊线区分层有着直接的影响;

2)所使用的EMC及引线框架结构对第二焊线区分层有着显著的影响。同样的工艺参数条件下,不同类型的EMC在第二焊线区分层上表现是不同的,其中A、G和J类EMC明显对封装后(TO)的分层有明显改善;

3)框架的内管脚长度对第二焊线区分层有着重要的影响,第二焊线区分层更容易产生在引线框架的内管脚长度小于0.8mm的LQFP封装产品上。

通过以上对第二焊线区分层的影响因素分析,可以根据产品和生产工艺采用相应的改善措施和方法,消除由第二焊线区分层带来的产品可靠性问题。

[1]Chai Tai Chong,Leslie A,Lim Thiam Beng,et al.Investigation on the Effect of Copper Leadframe Oxidation on Package Delamination[C]//Electronic Components and Technology Conference Proceedings.Philadelphia:IEEE Conference Publications,1995:463-469.

[2]Ho K,Teng A.Survey on Delamination of IC Packages in Electronic Products[C]//Electronic Materials and Packaging.Philadelphia:IEEE Conference Publications,2000:269-273.

[3]Bischof C S.Relationship of Adhesion,Delamination,Preconditioning and Preplating Effects at the Plastic to Leadframe Interface[C]//Electronic Components and Technology Conference Proceedings..Philadelphia:IEEE Conference Publications,1995:827-834.

[4]van Gils M A J,van Driel W D,Zhang G Q,et al.Virtual Qualification of Moisture Induced Failures of Advanced Packages[C]//Thermal and Mechanical Simulation and Experiments in Microelectronics and Microsystems 5thInternational Conference Proceedings.Philadelphia:IEEE Conference Publications,2004:157-162.

[5]Shufeng Zhao,Xingshou Pang.Investigation of delamination control in plastic package[J].Microelectronics Reliability,2009,49(3):350-356.

[6]Cheung A T.Delamination from Process Induced Sources[C]//Electronic Components and Technology Conference Proceedings.Philadelphia:IEEE Conference Publications,1999:816-822.

[7]Minjin Ko,Myungwhan Kim,Dongsuk Shin,et al.Investigation on the Effect of Molding Compounds On Package Delamination[C]//Electronic Components and Technology Conference Proceedings.Philadelphia:IEEE Conference Publications,1997:1242-1247.

[8]Fujita H,Mogi N.High-Reliability Epoxy Molding Compound for Surface Mount Devices[C]//Electronic Components and Technology Conference Proceedings.Philadelphia:IEEE Conference Publications,1993:735-741.

[9]Li Xu,Xiuzhen Lu,Johan Liu,et al.Adhesion Behavior between Epoxy Molding Compound and Different Leadframes in Plastic Packaging[C]//Electronic Packaging Technology & High Density Packaging.Philadelphia:IEEE Conference Publications,2009:1039-1042.

[10]Xiuzhen Lu,Li Xu,Huaxiang Lai,et al.Studies on Microstructure of Epoxy Molding Compound(EMC)-Leadframe Interface after Environmental Aging[C]//Electronic Packaging Technology & High Density Packaging.Philadelphia:IEEE Conference Publications,2009:1051-1053.

[11]Lahiri S K,Waalib Singh N K,Heng K W,et al.Kinetics of oxidation of copper alloy leadframes[J].Microelectronics Journal,1998,29(6):335-341.

[12]Lee H Y.Failure paths of the Cu-based leadframe/EMC joints[J].Materials Science and Engineering,2001,311(1-2):217-225.

An Effecting Factor Analysis on Second Bond Delamination in LQFP Packages

WANG Jin-sheng,YE De-hong,GAO Wei,CHEN Quan,GUO Hui-hui

(Freecale Semiconductor(China)Co.Limited,Tianjin 300385,China)

This paper discussed the effecting factors that may impact delamination between second bond and EMC in LQFP packages.The factors included assembly process control,package material,lead frame design,etc.Results of the experiments showed that the delamination between second bond and EMC was related to process control,but proper EMC selection and lead frame design could eliminate the delamination and improve it significantly after reliability testing.All the experimental conclusions were based on statistical analysis of the experimental data with JMP statistical analysis software.

LQFP;second bond delamination;EMC;plating;wire bond;lead frame

TQ320.6

A

1001-3849(2012)07-0025-06

2012-02-08

2012-03-12