机电式CVT插电式混合动力系统模式切换控制

叶 明 程 越 舒 红

1.重庆理工大学汽车零部件制造与检测技术教育部重点实验室,重庆,400054

2.重庆大学机械传动国家重点实验室,重庆,400044

0 引言

插电式混合动力汽车作为国家重点扶持的新能源车辆,越来越受到关注[1-2]。轿车和客车企业都在发展自己的插电式混合动力车型[3-4]。

插电式混合动力车辆工作模式较多,各工作模式之间的切换品质直接影响到车辆的行驶性能,是插电式混合动力汽车需要解决的关键技术之一。Davis等[5]利用发动机状态观测器,通过电机消除扭矩波动。王庆年等[6]提出了基于电机辅助的模式切换协调控制策略,用以减小扭矩波动。颜伏伍等[7]提出了利用电机补偿发动机动态转矩的模式切换策略,提高了驱动模式的切换性能与效果。严运兵等[8]提出了“转矩预分配+发动机调速+发动机转矩估计+电动机转矩补偿控制”的动态协调控制策略,降低了各模式切换过程中的转矩波动。杨阳等[9]通过发动机、电机以及离合器的扭矩协调控制,提高了切换品质。通过以上分析发现,由于发动机转速控制较困难,模式切换主要采用电机扭矩补偿的方法来减小模式切换的冲击。

插电式混合动力汽车需要通过变速器对其动力源(发动机和电机)的工作区域进行优化,以有效发挥自身性能。无级自动变速器(continuously variable transmission,CVT)能实现真正意义上的无级自动变速,在调整动力源工作区域方面具有突出的优点,并且CVT是目前最舒适的一种自动变速器,因此在很多的混合动力汽车中都装备了CVT。但传统的电控液动CVT自身需要一套液压系统[10],系统油压由发动机输出建立,制造成本相对较高且效率较低。特别是对于插电式混合动力系统,在纯电动工况下,无法持续保证传统CVT的系统油压,如果再加装一套独立的供油系统,不仅会带来控制上的诸多问题,而且在成本上也无法接受。因此,传统的CVT在插电式混合动力系统乃至纯电动系统上的应用都受到了限制。机电控制CVT完全抛弃了传统的液压系统,从而大大降低了系统的制造复杂性,成本降低30%以上,整机传动效率提高10%,整车能耗大大减小,可靠性提高。因此,机电控制CVT在插电式混合动力系统上的应用有着不可比拟的优势。

1 系统结构及工况模式分析

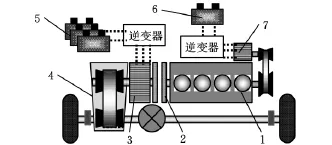

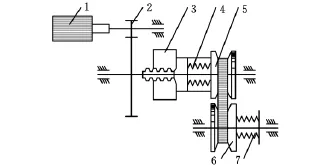

图1所示为搭载机电式CVT的插电式混合动力系统。为了简化系统机构,仅在发动机和电机之间置有一自动离合器,通过整车控制器对其进行自动控制,实现发动机和电机能量的合并与分离,并在电池荷电状态(state of charge,SOC)很小的情况下,实现发动机驱动起步。电机与CVT直接相连,通过差速器将驱动力传递到车轮。发动机启动仍然采用传统的启动电机,由12V车载电池供电。由于采用了机电式CVT,不需要再单独构建一套液压系统,其系统结构和控制都大大简化。根据该系统的特点,在车辆行驶过程可具有以下工作模式:

图1 搭载机电CVT的插电式混合动力系统

(1)发动机单独驱动。当SOC较小且需求功率较大时,发动机单独工作,以驱动车辆行驶。在此模式下,自动离合器处于结合状态,电机关闭,发动机处于油门控制模式。

(2)电机单独驱动模式(纯电动)。当SOC较高,并且需求功率在电机输出功率范围内,可由电机单独驱动车辆行驶。在此模式下,自动离合器分离,发动机关闭,电机处于电动状态下的扭矩控制模式。这是插电式混合动力汽车的主要工作模式[11]。

(3)发动机/电机混合驱动模式。当车辆需求功率较高,且电池SOC在许可的范围内,则发动机和电机同时工作,共同输出转矩驱动车辆。在此模式下,自动离合器处于结合状态,电机处于电动状态下的扭矩控制模式,发动机处于扭矩控制模式。扭矩根据控制策略进行分配。

(4)电池充电模式。当电池SOC较小,且车辆需求功率小于发动机当前所能提供的最大功率时,可利用发动机的富余功率对电池进行充电。在这种模式下,自动离合器处于结合状态,发动机处于扭矩控制模式,电机处于发电状态下的扭矩控制模式[12]。

(5)再生制动。当SOC小于90%时,车辆在缓速或轻微制动的状态下,进入再生制动工作模式。为了最大化回收制动能量,可将自动离合器断开,从而消除发动机的反拖转矩所带来的影响。系统综合协调控制CVT、电机和电池,最大化回收能量[13]。当需求制动强度较大或防抱死系统(ABS)工作时,从安全的角度出发,制动器单独工作,再生制动停止[14]。

由于所研究的系统结构只有一个离合器,在模式切换过程中,当传动比不变时,不能对电机进行大范围的转矩和转速控制。因此,需要利用系统特点,在模式切换过程中,对发动机、离合器、CVT以及驱动电机进行综合控制,使系统获得最佳的模式切换性能。

2 动力源建模

2.1 驱动电机建模

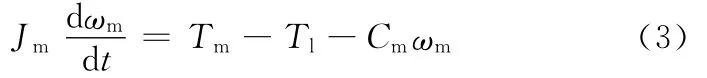

所研究的系统采用永磁同步电机作为驱动电机。通过Clarke和Park变换,建立永磁同步电机转子直角坐标系(d-q)数学模型,这样不仅可分析电机的稳态运行性能,也可分析瞬态过程。假设电机磁路不饱和,定子三相绕组完全对称,忽略磁滞、涡流的影响,则三相绕组的电压平衡方程可表示为

式中,Ud、Uq分别为d轴和q轴相电压,V;Id、Iq分别为d轴和q轴相电流,A;R为电阻,Ω;Ld、Lq分别为d轴和q轴电感,H;Ke为反电动势系数,V/(rad·s-1);p为极对数;ωm为电机角速度,rad/s。

电机电磁转矩方程为

由上述发动机和电机数学模型,可以得到动力源的机械平衡方程:

式中,Jm为转换到电机输出轴上的转动惯量,kg·m2;Tl为负载转矩,N·m;Cm为黏性阻尼系数,N·m·s/rad。

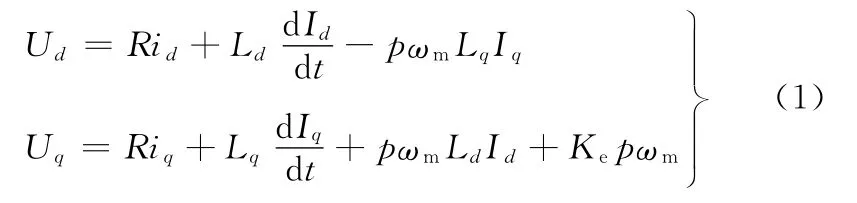

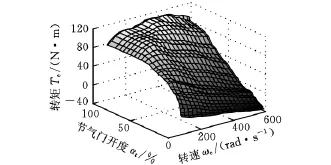

2.2 发动机建模

采用试验的方法,根据测试数据建立发动机稳态扭矩模型(图2)。发动机油门开度由电子节气门控制。

图2 发动机数值模型

3 机电CVT建模

3.1 机电CVT传动原理

机电式CVT结构原理如图3所示。它由驱动机构、夹紧机构和金属带传动装置构成。驱动机构采用直流电机,通过齿轮减速机构和丝杆螺母机构,实现电机的减速增扭,并将电机的旋转运动转换为直线运动。夹紧机构采用碟形弹簧,通过其弹性变形实现对带轮的加压。金属带传动装置和传统的电控液动式金属带CVT相同,由钢带和金属块组成,通过带轮的夹紧传递动力。电机旋转带动减速机构和丝杆螺母机构运动,从而调整主动带轮可动盘的轴向位移,实现CVT速比的调节。

图3 机电CVT结构原理

3.2 驱动机构模型

驱动机构采用普通永磁有刷直流电机,根据电磁场方程和动力学方程,可建立永磁直流电机的数学模型,通过脉宽调制控制电机的输入电压,从而控制电机电流,实现电机的转矩与转速控制。电机的转矩通过减速机构放大,作用在CVT主动带轮上,推动其移动,从而实现速比的调整。

3.3 夹紧机构模型

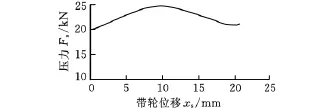

碟形弹簧具有非线性的弹性特性,因此,可采用其压紧力变化较小的区域作为CVT夹紧弹簧的工作区,使CVT的带轮在轴向运动的过程中,夹紧力变化不大,保证CVT的扭矩传递能力和效率维持在一个稳定的范围内。根据碟形弹簧特性,可得CVT从动带轮推力Fs随带轮可动盘的轴向位移xs变化的特性,如图4所示。主动带轮采用与从动带轮同样的碟形弹簧,通过电机所产生的推力实现调速。

图4 从动带轮推力变化特性

3.4 速比变化率模型

定义CVT速比为

式中,rp、rs分别为主从动带轮有效工作半径,m。

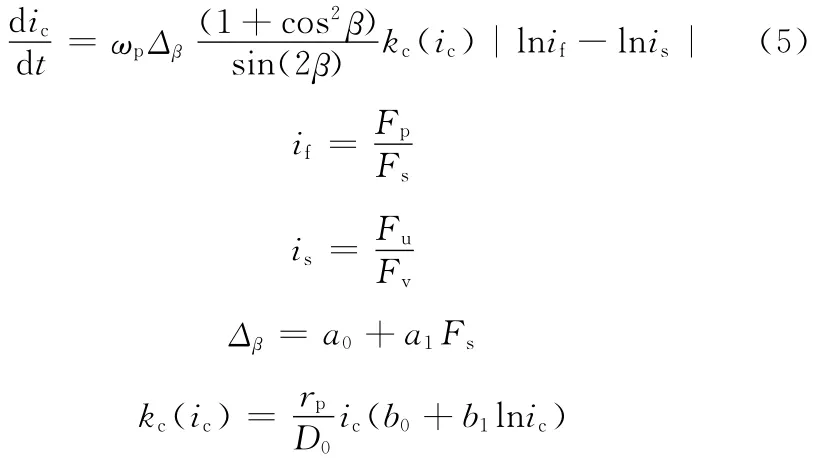

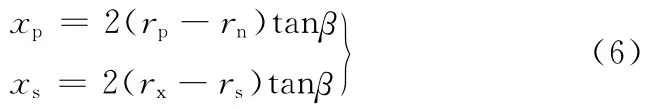

CVT的速比变化率dic/dt与CVT的自身特性、夹紧力以及输入转速有关。 本文采用Carbone模型进行描述[15],即

式中,if为主从动轮推力比;Fp、Fs分别为速比变化时的主从动带轮推力,N;is为速比稳定时主从动轮推力比;Fu、Fv分别为速比稳定时的主从动带轮推力,N;ωp为主动带轮转速,rad/s;Δβ为带轮变形系数;a0、a1为常数;β为带轮半槽角,rad;kc(ic)为随速比变化的多项式;D0为主从动带轮中心距,m;b0、b1为常数。

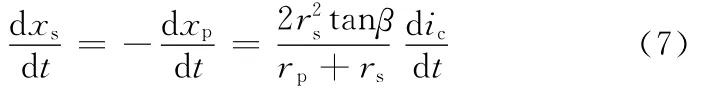

根据CVT运动学关系,带轮轴向位移计算式可表示为[16]

式中,xp为主动带轮轴向位移,m;rn为带轮最小工作半径,m;rx为带轮最大工作半径,m。

假设带轮包角近似为180°,则主从动带轮上的工作半径之和为常量,由此可得主从动盘带轮轴向速度为

根据式(4)~式(7),由CVT当前的速比和工作半径以及夹紧力,计算得到CVT的速比变化率,获得带轮轴向移动速度,从而计算出下一时刻CVT的速比,这样便可获得CVT动态调速模型。

4 模式切换控制策略

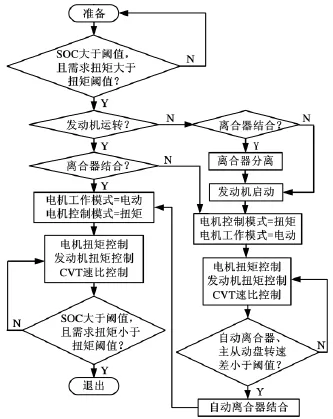

下面以纯电动驱动模式向混合驱动模式切换为例,说明模式切换的控制策略(图5)。

图5 电动/混合驱动模式切换控制策略

当车辆从其他运行工况退出后,检测电池SOC和需求扭矩。当条件满足便进入混合动力驱动模式。为了实现发动机和电机的混合驱动,必须要调整电机、发动机和自动离合器状态。首先判断发动机是否处于工作状态,如果不是,便分离自动离合器,启动发动机。这期间为了不使车辆动力明显下降,控制电机工作在电动模式下。为了缩短自动离合器结合时间和降低冲击,在这期间控制CVT速比,使离合器从动盘转速尽量调整至发动机转速,同时控制发动机转矩,以确保离合器接合后动力输出不发生剧烈的变化。当离合器转速差在允许范围内时,便结合自动离合器。然后使电动机工作在电动工况的扭矩控制模式下,发动机工作在扭矩控制模式下。各自的目标扭矩由控制策略根据SOC、需求功率和效率等因素进行分配。同时根据系统燃油经济性和动力性的需要,对CVT的速比进行控制。这样就完成了混合驱动工作模式的切换。当电池SOC或需求扭矩不满足混合驱动模式的条件时,便退出该工作模式。

5 仿真分析

5.1 控制仿真模型

图6 机电CVT的混合动力系统控制仿真模型

机电CVT的混合动力系统控制模型如图6所示。当模式切换开始时,模式切换控制器根据发动机转速和驱动电机转速计算出CVT的目标传动比ir,CVT速比控制器根据目标传动比与CVT实际传动比的差值Δi计算出CVT调速电机的占空比cm。调速电机模型根据占空比计算出作用在主动带轮上的推力Fp。CVT速比变化模型根据CVT的动力学关系,计算出速比变化率dic/dt,由速比变化率计算出带轮的轴向移动速度vp。根据带轮移动速度最后计算得到CVT的实际速比。能量分配策略根据车速ve和油门开度βa等信号,计算出目标节气门开度αr和驱动电机目标转矩Tr。电子节气门模型根据αr计算得到实际的节气门开度αt。发动机模型根据发动机转速ωe和αt,计算得到发动机实际转矩Te。离合器模型根据离合器结合速度vc和发动机转矩计算得到离合器输出转矩Tc。电机控制器根据目标转矩计算出目标电流Ir。驱动电机模型根据目标电流和电机转速ωm计算出电机实际转矩Tm。Tm与Tc的和便是动力源输出转矩Tp,Tp与ic相乘得CVT输出转矩Tt,再根据主减速器i0、车轮半径rw以及车辆行驶平衡方程便可得到车速ve。

5.2 仿真分析

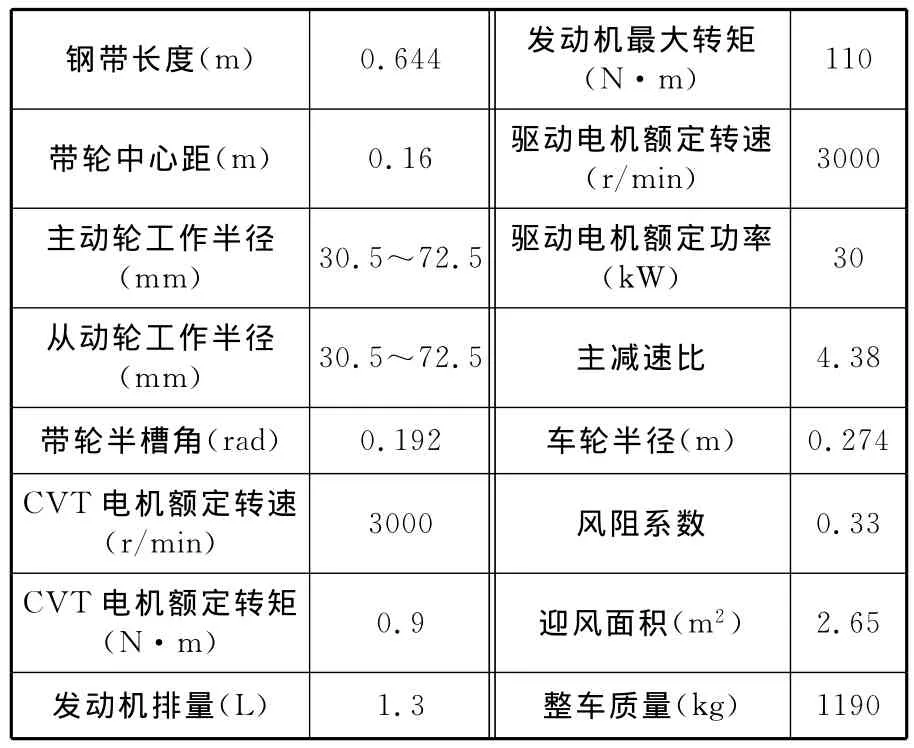

在MATLAB/Simulink仿真平台上建立仿真模型,主要仿真参数如表1所示。

表1 仿真参数

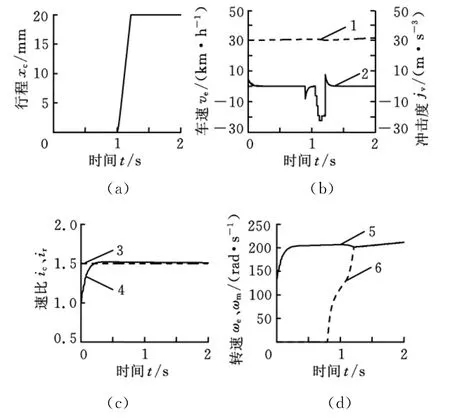

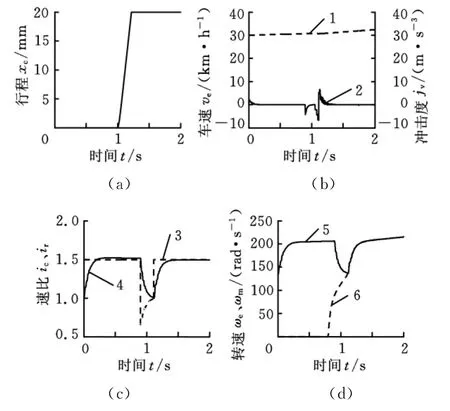

图7所示为模式切换过程中,不对CVT速比进行控制的仿真结果。系统初始处于纯电动状态,由电机单独驱动发动机,自动离合器处于分离状态。当系统接到模式切换指令后,发动机启动,离合器以最大速度结合(图7a),CVT速比保持不变(图7c)。由于发动机转速比电机转速低,当离合器结合时,发动机受整车惯性的反拖,转速迅速上升(图7d),由于离合器主从动盘转速差较大,使整车产生了较大的冲击(图7b)。

图7 模式切换过程(无CVT速比控制)

图8所示为采用本文提出的控制策略的模式切换过程。在发动机启动后,离合器仍然以相同速度结合,但CVT根据发动机转速进行了控制,使离合器在传递转矩前,降低了电机转速,从而降低了离合器主从动盘转速差。因此,整车在模式切换过程中的冲击大大降低。

图8 模式切换过程(采用CVT速比控制)

6 结论

(1)分析了插电式混合动力系统的主要工作模式,提出模式切换过程中利用CVT调速来控制电机转速,从而提高模式切换品质。

(2)建立了插电式混合动力系统的动力源模型、机电控制CVT速比变化模型。在此基础上,以纯电动/混合驱动模式切换为例,提出了模式切换过程的控制策略。

(3)搭建了搭载机电式CVT的插电式混合动力系统控制仿真模型,并进行了模式切换仿真。仿真结果表明,本文提出的控制策略与传统的模式切换方法相比,能大大降低系统的冲击度,提高系统的平顺性,提高模式切换品质。更加充分地发挥了机电式CVT在插电式混合动力系统上的优势,为其产业化应用奠定了相应的理论基础。

[1]陈清泉,孙立清.电动汽车的现状和发展趋势[J].科技导报,2005,23(4):24-28.

[2]Thomas C.Fuel Cell and Battery Electric Vehicles Compared[J].International Journal of Hydrogen Energy,2009,34(15):6005-6020.

[3]Bradley T,Frank A.Design,Demonstrations and Sustainability Impact Assessments for Plug-in Hybrid Electric Vehicles[J].Renewable and Sustainable Energy Reviews,2009,13(1):115-128.

[4]Frank A.Plug-in Hybrid Vehicles for a Sustainable Future[J].American Scientist,2007,95(2):158-165.

[5]Davis R,Lorenz R.Engine Torque Ripple Cancellation with an Integrated Starter Alternator in a Hybrid Electric Vehicle:Implementation and Control[J].IEEE Transactions on Industry Applications 2003,39(6):1765-1774.

[6]王庆年,冀尔聪,王伟华.并联混合动力汽车模式切换过程的协调控制[J].吉林大学学报(工学版),2008,38(1):1-6.

[7]颜伏伍,潘庆庆,杜常清.并联混合动力汽车从纯电动切换至发动机驱动的控制研究[J].汽车技术,2009(1):30-34.

[8]严运兵,颜伏伍,杜常清.并联混合动力电动汽车动态协调控制试验研究[J].公路交通科技,2010,27(1):126-131,137.

[9]杨阳,杨文辉,秦大同,等.强混合动力汽车驱动模式切换扭矩协调控制策略[J].重庆大学学报,2011,34(2):74-81,94.

[10]程乃士.汽车金属带式无级变速器:CVT原理和设计[M].北京:机械工业出版社,2008.

[11]Stephan C,Sullivan J.Environmental and Energy Implications of Plug-in Hybrid-electric Vehicles[J].Environmental Science & Technology,2008,42(4):1185-1190.

[12]Bashash S,Moura S,Forman J.Plug-in Hybrid Electric Vehicle Charge Pattern Optimization for Energy Cost and Battery Longevity[J].Journal of Power Sources,2011,196(1):541-549.

[13]杨阳,秦大同,胡明辉,等.基于效率优化的混合动力再生制动控制策略[J].中国机械工程.2009,20(11):1376-1380.

[14]Zhang Yi,Mao Xiaojian,Li Liming,et al.Control of Energy Regeneration for Electric Vehicle[J].Journal of Shanghai Jiaotong University(Science),2008,13(4):430-435.

[15]Carbone G,Mangialard L,Bonsenb B,et al.CVT Dynamics:Theory and Experiments[J].Mechanism and Machine Theory,2007,42(4):409.

[16]贺林,吴光强,孟宪皆,等.金属带式无级变速器速比变化机理[J].同济大学学报(自然科学版),2009,37(10):1383-1387,1397.