轴承滚子电化学机械光整加工表面质量预测与加工参数选择

徐文骥 魏泽飞 孙 晶 李 强 余自远 庞桂兵

1.大连理工大学,大连,116024 2.大连工业大学,大连,116034

0 引言

滚动轴承广泛应用于机床、汽车、电机及其他设备中,其主要失效形式为磨粒磨损与疲劳磨损[1-4]。随着现代机械在高速、重载、低噪声及低振动等方面的要求的提高,不但对滚子表面加工质量要求越来越高,而且还对滚子表面有凸度要求,以减小应力集中。由于加工中存在热变形、加工误差、残余应力以及机床振动等影响,实际加工出的滚子常与理论设计存在偏差,导致轴承运转提前失效。理论与实践表明,较低的滚子表面粗糙度值,不但可降低机器的振动与噪声,还可大幅提高其使用寿命[5-6]。

目前,轴承滚子精加工方法主要是磨削后再超精加工,表面质量受磨轮与导轮影响较大,不易控制。电化学机械光整(electrochemical mechanical finishing,ECMF)加工将电化学阳极溶解与机械磨削加工相结合,对金属零件表面进行光整加工。由于ECMF具有不受材料硬度限制、凡导电材料均可加工,以及无加工热影响区等优点,在光整加工领域备受关注[7-8]。ECMF加工的“尖端效应”,不但可使零件表面的波峰凸起优先溶解去除,而且可修正零件的圆度。但ECMF加工系统是一个复杂的非线性系统,加工过程中的参数,包括加工间隙、电流密度、电解液浓度、机械压力,以及磨粒粒度等都会对工件表面质量产生影响,难以建立其精确的ECMF加工表面质量预测模型。

近来,支持向量机(support vector machines,SVM)作为一种流行的机器学习算法,由于其显著的泛化能力,引起了广泛关注并获得大量应用。由Suykens等[9]提出的最小二乘支持向量机(least squares support vector machines,LSSVM)作为SVM的一种新扩展,降低了计算复杂性,具有更快的速度以及更好的鲁棒性,被成功地应用于汽车、电力电子、计算机,以及生物医学等领域的控制预测模型中,并获得了较好的效果[10-16]。

本文首先建立轴承滚子的ECMF加工装置,并对轴承滚子进行光整加工。其次,将LSSVM引入轴承滚子的ECMF加工中,建立了基于LS-SVM的轴承滚子ECMF加工质量及参数预测模型,并通过正交试验确定训练样本。最后,为提高预测模型的精度,使用网格搜索法确定LS-SVM的预测参数,对表面质量和加工参数进行预测和选择,获得了比较好的效果。

1 LS-SVM 原理

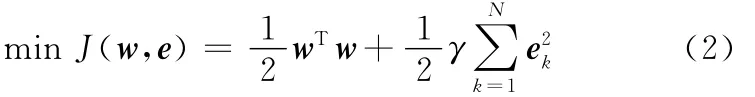

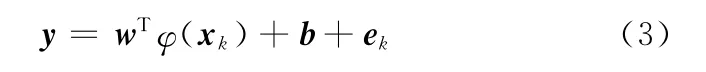

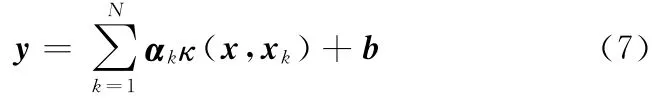

设训练样本集D={(|xk|,|yk|)|k=1,2,…,N},其中xk∈RN是N维输入数据,yk∈RN是N维输出数据。非线性回归就是找到一个非线性映射函数φ(x),能够逼近输入和输出之间的关系:

式中,w为权向量;φ(x)为映射函数;b为偏差量。

将原始输入数据映射到高维空间,在此空间中构建线性回归方程,将原空间中的非线性不可分问题转化成线性可分问题。优化问题的回归模型为

其约束条件为

式中,γ为可调常数;ek为误差变量。

为找到最优参数使得回归模型式(1)中的预测误差达到最小,引入Lagrange函数:

式中,α为拉格朗日乘子。

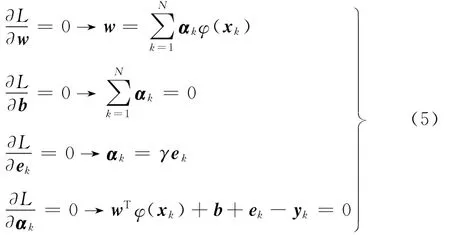

对w、b、e和α求偏微分可得

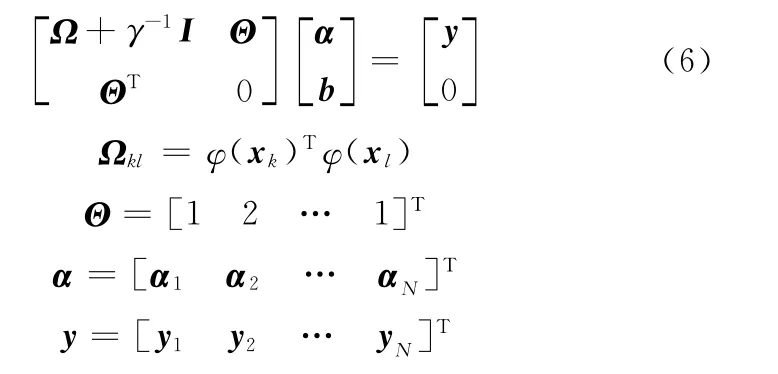

式(5)消去w和γ可得

式中,Ω为正方形矩阵;I为单位矩阵。

通过求解式(6),可得参数α和b的值。

LS-SVM的函数估计为[15]

式中,κ(x,xk)为核函数。

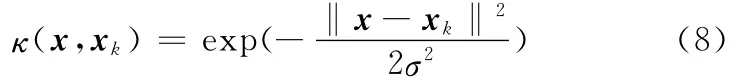

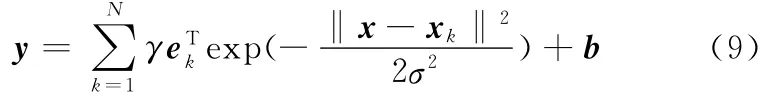

LS-SVM常用的核函数主要有:多项式核函数(polynomial kernel)、Sigmoid核函数、线性核函数(linear kernel)和径向基函数(RBF)。相对于其他3种核函数,径向基函数可以将训练样本映射到更高维的特征空间,有助于解决系统指标参数与工艺参数间的高度非线性关系。此外,以径向基函数为核函数的SVM模型更简单、所需输入参数少,可减少因选取样本参数的不当所造成的预测结果偏差[14]。本文选择满足 Mercer条件的对称函数κ(x,xk),径向基核函数(radial basis function,RBF)可表示为

式中,σ为核宽度。

将式(5)、式(8)代入式(7)中,即可得到采用RBF的LS-SVM模型表达式:

通过调节式(9)中的参数γ和σ,能获得较高的预测精度。

2 轴承滚子ECMF加工

2.1 ECMF加工装置

图1所示为滚子的ECMF加工装置示意图。工件阳极3与电源1的正极相连,并在驱动轮9的带动下以一定速度旋转,工具阴极2与电源负极相连,并与工件保持一定间隙,中间高速流过经泵7泵出的电解液,带走反应产物及热量。油石4在气缸5的推力作用下与工件保持一定压力。

2.2 实验材料与方法

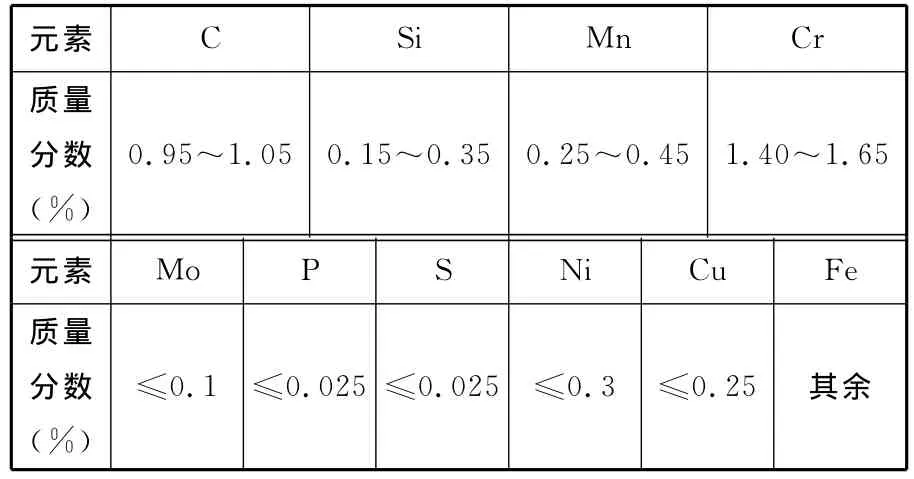

试件采用NJ212M型轴承滚子,尺寸为φ12mm×12mm圆柱体,材料为GCr15,其化学成分如表1所示。试件经丙酮溶液清洗除油,去离子水、无水乙醇溶液清洗后烘干。阴极材料选用紫铜,面积为1.2cm×0.4cm。电解液采用质量分数为18%的中性NaNO3水溶液,流速为25L/min,主要加工参数如表2所示。工件表面粗糙度及凸度采用Talysurf SLI2000型三维形貌轮廓仪测量,圆度采用Talyrond 365-500型圆柱度测量仪测量。

表1 GCr15化学成分

表2 ECMF加工实验参数

2.3 实验设计

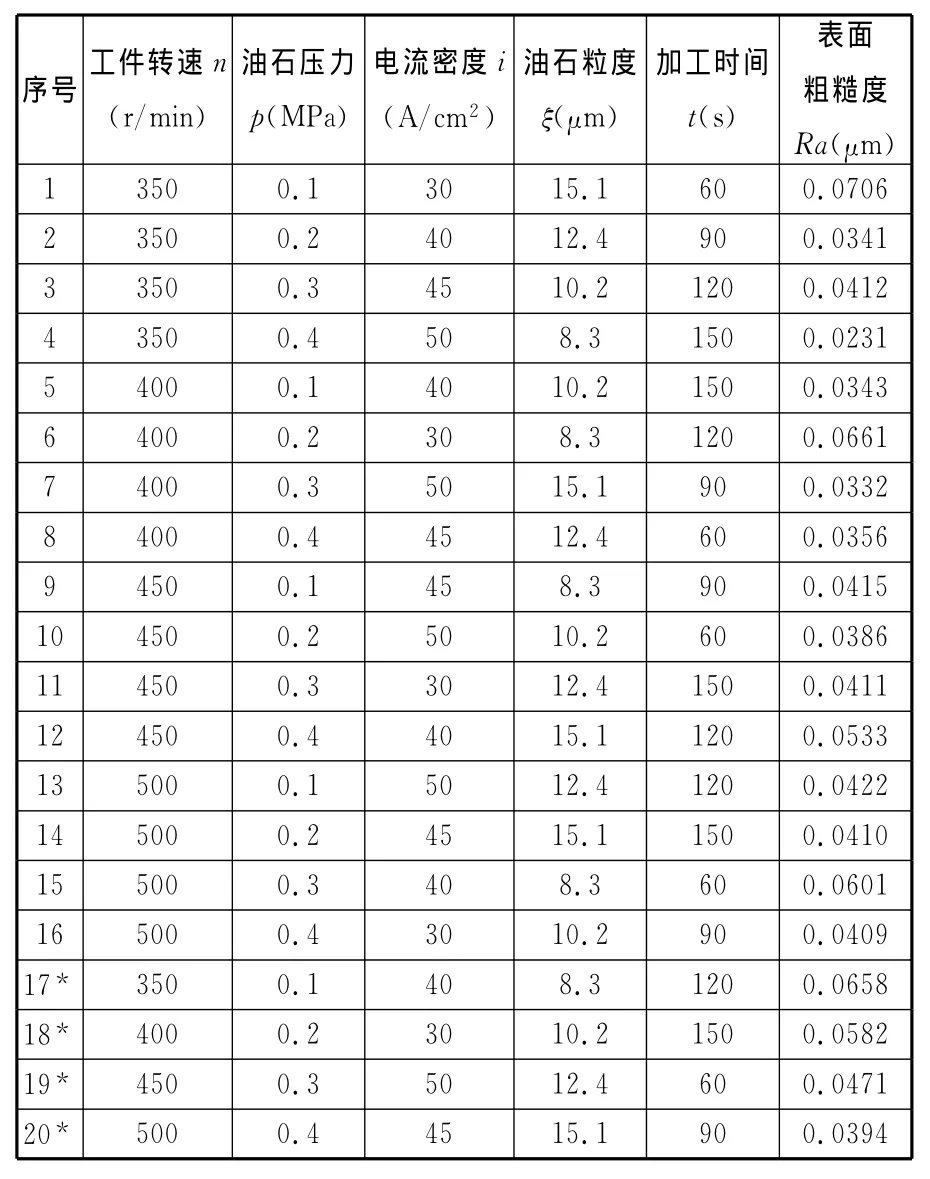

根据ECMF加工原理,影响表面质量的因素有工件转速、极间间隙、油石压力、电流密度、油石粒度、加工时间、电解液浓度及流速等。加工过程中表面质量能否达到要求取决于以上各参数的合理匹配,若各参数匹配得当,则可得到较低的表面粗糙度值;若匹配不当,则零件表面易出现斑点腐蚀、晶界腐蚀和表面划伤等缺陷。本文正交试验设计为L16(45),选取的5个参数为:工件转速n、油石压力p、电流密度i、油石粒度ξ、加工时间t,作为影响表面质量Ra的主要因素,其四水平值如表2所示。1~16组实验数据将作为LS-SVM的数据样本,对预测模型进行训练;另外再做4组实验(表中带*号的数据),即17*~20*组数据用于对模型的精度进行验证。因此,输入及输出数据集分别为:x={n,p,i,ξ,t},y={Ra}。20组实验数据如表3。

表3 ECMF加工实验数据

2.4 实验结果

图2所示为ECMF加工前后滚子表面,由图2可知,加工后表面质量明显提高,达到镜面效果。图3所示为ECMF加工前后滚子表面粗糙度,由图3可知,表面粗糙度Ra从加工前0.0874μm降低到加工后的0.0231μm;轮廓最大高度Rz由0.772μm 降低到0.292μm(第4组)。图4所示为ECMF加工前后滚子圆度变化,圆度Ro由加工前的0.93μm降低到加工后的0.39μm(第4组)。

3 ECMF加工质量预测及加工参数选择

3.1 数据预处理方法

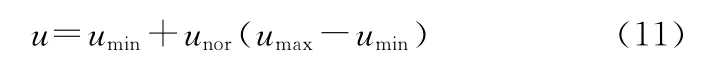

为防止某个参数的异常对训练模型精度产生影响,数据在训练前要进行归一化处理,使输入输出数据归一化在[0,1]区间内[17]。归一化公式为

式中,unor为归一化后数据;u为原始输入及输出数据;umin、umax为原始输入及输出数据的最小值与最大值。

经LS-SVM预测后的数据,再经下式反求原始数据:

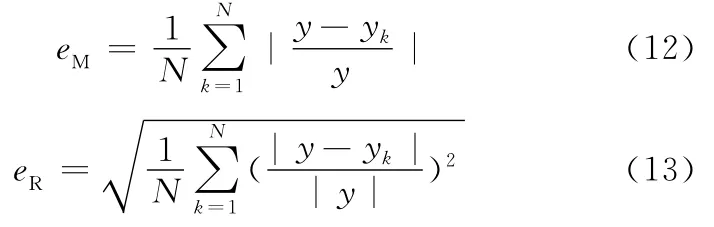

3.2 误差分析方法

参见式(9),为提高预测模型精度,加快模型收敛速度,须调节参数γ和σ。目前还没有规范统一的γ和σ选取方法,一般采用网格搜索法或试选法[15]。本文采用网格搜索法,即给定γ和σ的选取范围,组成交叉网格,对每一组γ和σ数据进行训练,选取预测误差最小者作为最终取值。考虑到式(9)中的σ以σ2形式存在,所以,为方便计算,下文中使用σ2计算。

为评价参数γ和σ2对应的模型预测精度,引进误差函数:平均绝对百分误差eM和均方根相对误差eR,其表达式分别为

式中,yk为模型的输出值;y为实测值;N为样本数量。

3.3 表面质量预测

利用表3的实验数据构造LS-SVM回归模型的训练样本集{xk,yk},其中输入参数xk为多维向量,包括工件转速(n)、油石压力(p)、电流密度(i)、油石粒度(ξ)、加工时间(t),是影响工件表面粗糙度的主要加工参数。输出参数yk为k号工件的表面粗糙度。

利用LS-SVM回归算法对训练样本集进行辨识,本文以表3中的1~16组数据作为训练样本,建立并训练预测模型。LS-SVM算法直接利用MATLAB软件工具箱进行计算,选用式(9)的RBF径向基函数作为核函数,其中γ的范围试选为{0.5,1,…,500},σ2取值范围为{0.05,0.1,…,500},构建搜索网格,经式(12)、式(13)计算,选取常数γ=16.5,σ2=8.1时训练结果误差最小,模型训练结果如图5所示。

用表3中的17*~20*组实验数据验证所建立的预测模型精度,将加工工艺参数xk输入到LS-SVM预测模型,得到响应yk,即为该工件表面粗糙度的预测值。与工件的实际表面粗糙度的测量值进行对比,可得到表面质量的预测误差。预测值与实际值的对比如图6所示。经式(12)、式(13)计算可知,误差eM为5.4%,eR为6.5%。

3.4 加工电流密度选择

实际的加工过程受到加工质量和成本要求等约束,通常采用试加工或反复实验法来选择合适的加工参数。但前者难以达到较高的加工效率,也不易获得要求的加工质量;后者效率低、加工成本高。若能选定优化的加工参数,就可以直接获得所需要的表面质量,不但能提高加工效率,而且还可以降低加工成本。

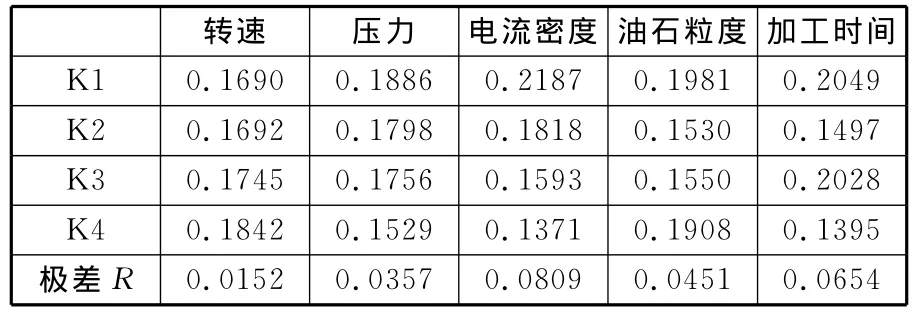

表4所示为正交试验因素分析,由表4可知,极差R反映各因素对结果的影响重要程度,表中的各实验参数对表面质量的影响顺序由高到低依次应为:电流密度i(R=0.0809)、加工时间t(R=0.0654)、油石粒 度ξ(R =0.0451)、油 石压力p(R=0.0357)、工件转速n(R=0.0152)。其中电流密度i对表面质量的影响最大,因此,预先确定电流密度值比其他参数的选择相对重要。这里仍采用LS-SVM对加工参数进行选择。此时,将电流密度设为输出值,而其他参数设为输入向量,重新建立预测模型,如图7所示,图中,调节参数γ=52,σ2=61。图8所示为电流密度预测数据与实验数据的对比,其中,误差eM=4.8%,eR=6.6%。

表4 正交试验因素分析

3.5 其他加工参数的选择

实际上,其他加工参数也可以采用3.4节方法进行优化确定。图9所示为加工时间预测值与实验值的对比结果,其中,γ=104,σ2=80,eM=5.5%,eR=7.6%。图10所示为磨料粒度预测值与实验值的对比结果,其中,γ=65,σ2=88,eM=1.9%,eR=2.2%。图11所示为油石压力预测值与实验值的对比结果,其中,γ=92,σ2=130,eM=4.5%,eR=6.2%。图12所示为工件转速预测值与实验值的对比结果,其中,γ=50,σ2=320,eM=2.7%,eR=3.7%。

4 结论

(1)本文建立了轴承滚子的ECMF加工装置,采用ECMF方法加工轴承滚子。通过实验结果可知,采用ECMF加工轴承滚子是可行的。加工后的滚子表面粗糙度达到0.023μm,圆度达到0.39μm,有效改善了滚子表面质量。

(2)将LS-SVM引入轴承滚子ECMF加工中,建立了基于LS-SVM的轴承滚子ECMF加工预测模型,对轴承滚子的表面质量进行预测的。结果表明,所建立的LS-SVM模型预测效果比较符合实际加工效果,预测误差eM为5.4%,eR为6.5%。

(3)通过正交试验法,得出影响ECMF加工的主要因素为电流密度。利用LS-SVM预测模型,对ECMF加工电流密度进行选择,其选择的eM为4.8%,eR为6.6%;选择的其他加工参数为:最大eM=5.5%,最大eR=7.6%。

[1]Neagu-Ventzel S,Cioc S,Marinescu I.A Wear Model and Simulation of Superfinishing Process:Analysis for the Superfinishing of Bearing Rings[J].Wear,2006,260(9/10):1061-1069.

[2]于志强,杨振国.SKF滚动轴承的失效分析[J].金属热处理,2007,32(增刊):359-364.

[3]Galda L,Koszela W,Pawlus P.Surface Geometry of Slide Bearings After Percussive Burnishing[J].Tribology International,2007,40:1516-1525.

[4]李鹏,闫振祥,解传宏,等.抽油机减速器滚动轴承失效形式及分析[J].石油钻采工艺,2008,30(3):142-144.

[5]Olofsson U.An Experimental Investigation of Wear and Fatigue Life Reduction of Boundary Lubricated Spherical Roller Thrust Bearings[J].Tribology International,1997,30(9):685-692.

[6]Iwamoto K,Tanaka K.Influence of Manufacturing Error of Roundness for Characteristics of Cylindrical Journal Bearing[C]//Dowson D,Priest M,Dalmaz G,et al.Life Cycle Tribology Proceedings of the 31st Leeds-lyon Symposium on Tribology Held at Trinity and All Saints College.United Kingdom:Elsevier,2005:751-754.

[7]Seo Y.Electrochemical-mechanical Polishing Application:Monitoring of Electrochemical Copper Removal from Current-voltage Characteristics in HNO3Electrolyte[J].Microelectronic Engineering,2011,88(1):46-52.

[8]李邦忠,周锦进.不锈钢电化学机械镜面加工电解液研究[J].中国机械工程,2004,15(11):14-18.

[9]Suykens J A K,Gestel T V,Brabanter J D,et al.Least Squares Support Vector Machines[M].New Jersey:World Scientific Publishing,2002.

[10]刘鸿博,罗陶涛.基于正交实验和最小二乘支持向量机的泡沫复合体系配方预测研究[J].应用化工,2010,39(5):713-715.

[11]Wong P K,Vong C M,Wong H C,et al.Modelling and Prediction of Spark-ignition Engine Power Performance Using Incremental Least Squares Support Vector Machines[C]//Lu J W Z,Leung A Y T,Iu V P,et,al.Proceeding of the 2ND International Symposium on Computational Mechanics and the 12th International Conference on the Enhancement and Promotion of Computational Methods in Engineering and Science.Hong Kong– Macau:American Institute of Physics,2010:179-184.

[12]Vong C,Wong P,Li Y.Prediction of Automotive Engine Power and Torque Using Least Squares Support Vector Machines and Bayesian Inference[J].Engineering Applications of Artificial Intelligence,2006,19(3):277-287.

[13]林伟青,傅建中,许亚洲,等.基于最小二乘支持向量机的数控机床热误差预测[J].浙江大学学报(工学版),2008,42(6):905-908.

[14]曾杰,张华.基于最小二乘支持向量机的风速预测模型[J].电网技术,2009,33(18):144-147.

[15]Gencoglu M T,Uyar M.Prediction of Flashover Voltage of Insulators Using Least Squares Support Vector Machines[J].Expert Systems with Applications,2009,36(7):10789-10798.

[16]Guo Z,Bai G.Application of Least Squares Support Vector Machine for Regression to Reliability Analysis[J].Chinese Journal of Aeronautics,2009,22(2):160-166.

[17]Pyle D.Data Preparation for Data Mining[M].London:Academic Press,1999.