重大件码头钢桁架平台车有限元分析*

张绪进 张 祎

(重庆交通大学西南水运工程科学研究所1) 重庆 400016)

(中国地震局地震研究所2) 武汉 430071) (武汉地震工程研究院3) 武汉 430071)

向家坝重大件码头所设计的钢桁架平台车架体是由纵、横向工字大梁以及纵向小梁构成的体系,各节段在现场焊接拼装而成.钢桁架平台车主要由车体、车轮、跳板、牵引机构、卷扬机、托绳辊等组成.车长36 m,前高1.13 m,后高3.5 m.车体钢结构均采用Q345低合金材料,车轮材料为45Mn,滑轮材料为HT200,车体和跳板为全焊接钢结构.国内外学者对于钢桁架体系的有限元分析已有较深入的研究[1-4],而重大件码头所用的钢桁架平台车因其用途特殊、结构复杂以及受力情况随采用的卸船工艺不同存在较大差异等,实际工程的设计和强度验算通常将其荷载进行简化,从平面问题考虑进行单根主梁的强度验算.本文为保证钢桁架平台车在转运重大件时的安全以及建造的经济合理性,进行不同荷载工况下全结构的空间受力分析,并以此为基础对结构形式进行优化探讨.

1 有限元模型

1.1 本构关系

首先确定钢桁架的比例极限fp、弹性模量E和泊松比μ.对于向家坝重大件码头钢桁架平台车所用梁截面为工字型钢,假设各梁在弹性阶段工作.弯曲梁问题的基本方程如下.

式中:κ为梁中面变形后的曲率;M,Q分别为截面上的弯矩和剪力;I为截面抗弯惯矩分别为在端部给定的挠度、转角、弯矩和剪力,当它们等于零时,以上3个端部条件分别对应于固定端、铰接端和自由端.

1.2 模型参数

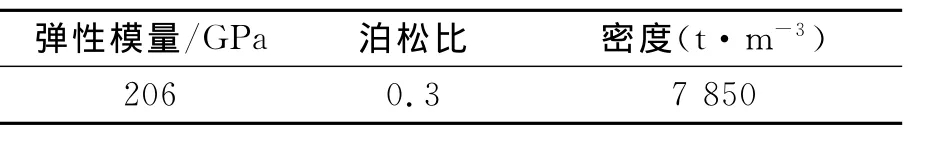

向家坝钢桁架平台车车体结构均采用Q345低合金材料,其材料参数见表1.

表1 车体钢结构(Q345)材料参数[5]

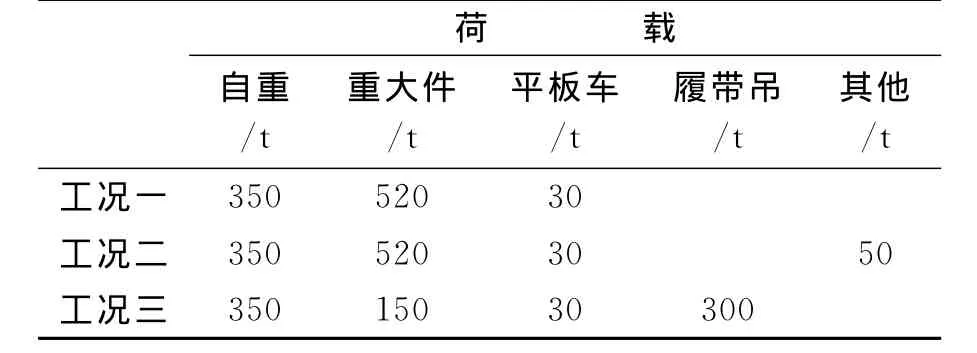

钢桁架平台车计算所采用的荷载主要根据向家坝水电站、溪洛渡水电站的超重超限设备所确定,各工况下的设计荷载拟定如表2所列.

表2 向家坝重大件码头钢桁架平台车设计荷载

1.3 简化与假设

在尽可能反映平台车真实受力的情况下,以不影响各根主梁计算结果为原则,有限元模型作如下简化与假设:(1)根据钢桁架平台车结构的对称性,仅需建立1/2模型即可,其对称平面施加对称约束;(2)模型中不考虑跳板、架体首部的箱形梁等附属构件;仅计算横向加劲板作用,不考虑纵向加劲板;(3)由于本模型旨在分析平台车的受力,故模型不包括车轮,车轮梁底板用固结边界予以约束;(4)假定材料、焊缝及其他连接处无构造缺陷,平台车为理想弹性体,焊缝处为理想的刚性连接;(5)荷载只考虑恒载效应,不计活载、风载及温度效应.

2 数值计算及分析

2.1 工况一

到达船型为滚装船,船舶行至向家坝重大件码头区,顶靠在码头斜坡道适当位置后抛锚定位,从斜坡道上放下钢桁架平台车至滚装船前缘,完成车、船搭接后,重大件用平板车自钢桁架平台车端部进入.

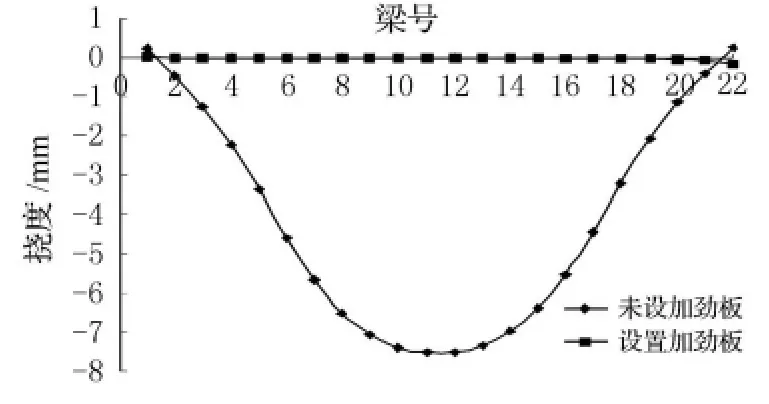

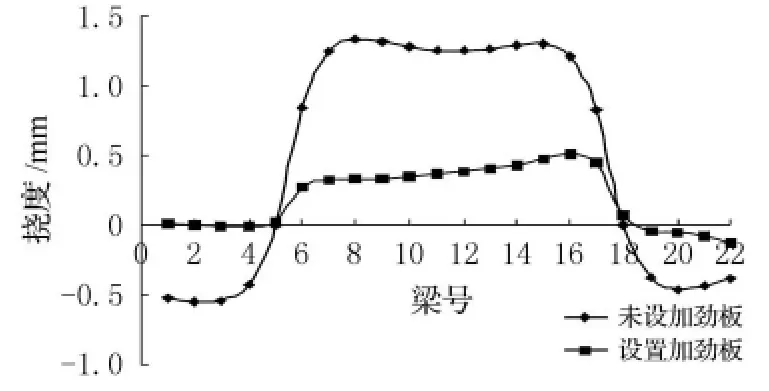

工况一载荷下,由于加劲板的作用,跨中梁段的挠度得到有效控制,加劲板不仅减小了挠度值,还使得各根横梁上的跨中挠度分布均匀,见图1;对于横梁端部,由于重大件位于钢桁架平台车中部,使得横梁端部发生向上的“翘曲”,且最大值超过规范允许,加劲板有效控制了这种不利变形,见图2.

2.2 工况二

到达船型为驳船,船舶进行重大件码头区后,顺靠码头,做好船、车之间的搭接工作后,由钢桁架平台车旁边进入.

图1 工况一 车轮梁间跨中挠度曲线

图2 工况一 横向大梁端部挠度曲线

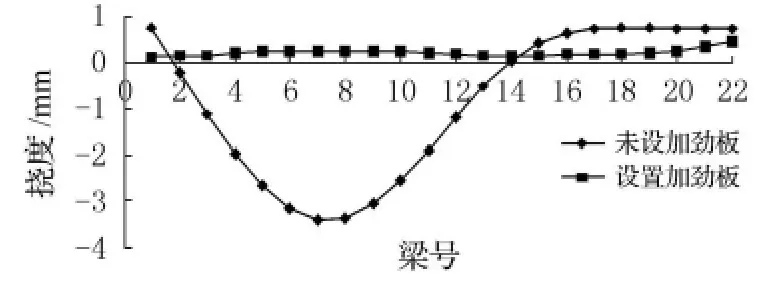

工况二载荷下,重大件位于车轮梁中部,加劲板使得跨中梁段的挠度减小了50%,见图3;对于横梁端部的挠度,加劲板不仅减小了其挠度值,还有效控制了两端横梁的“翘曲”,见图4.

图3 工况二 车轮梁间跨中挠度曲线

图4 工况二 横向大梁端部挠度曲线

2.3 工况三

到达船型为驳船,当条件允许且大件设备单重小于吊车起吊能力时,吊装是推荐采用的卸船工艺.驳船顺靠码头,做好船、车的固定后,汽车吊(或履带吊)进入指定位置进行吊装.

工况三载荷下,加劲板不仅使跨中梁段的挠度减小,而且使变形沿纵向“传播”,更多的横梁共同承担变形,图5表明:跨中梁段挠度在设置加劲板后趋于均匀.加劲板还使主要受荷的横梁端部挠度减小了87.5%,见图6.

图5 工况三 车轮梁间跨中挠度曲线

图6 工况三 横向大梁端部挠度曲线

应力和变形的计算结果表明工况三为3个工况中应力最大的工况,故将其确定为钢桁架平台车的最不利工况.

3 加劲板的优化

根据设计及使用要求,钢桁架平台车只允许其在弹性范围内工作,不存在屈曲情况发生.结合钢结构设计规范[6],确定布置在车轮梁上的加劲板布置间距在0.5h0到2h0之间(h0为腹板高度,由于车轮梁为斜工字梁,故将h0指定为1#横梁所对应处的腹板高度).

为说明优化方案的可行性,选取最不利荷载(即工况三)情况进行建模和分析.

优化方案在工况三载荷下,由于荷载作用位置的影响,间隔设置加劲板后对车轮梁间的跨中挠度影响较小(图7);对于横梁端部的挠度,间隔设置的加劲板虽较连续设置时挠度有所增大,但仍较好的控制了挠度的大小及分布,并使其在规范允许的范围内(图8),计算结果验证了加劲板的间隔设置的可行性.

图7 工况三 车轮梁间跨中挠度曲线对比图

4 加劲板高度的讨论

图8 工况三 横向大梁端部挠度曲线对比图

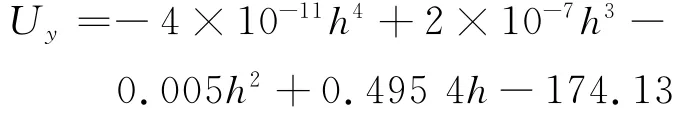

各荷载工况下,加劲板高度与横梁挠度间应存在一个对应关系.应用已有结果,提取不同加劲板高度对应下的横梁挠度进行拟合,通过拟合得到一个有效的数学表达式来反映这种定量关系.

拟合关系式:

相关系数 R2=0.999 9,R=0.999 9

拟合关系式:

相关系数 R2=0.996 5,R=0.998 2

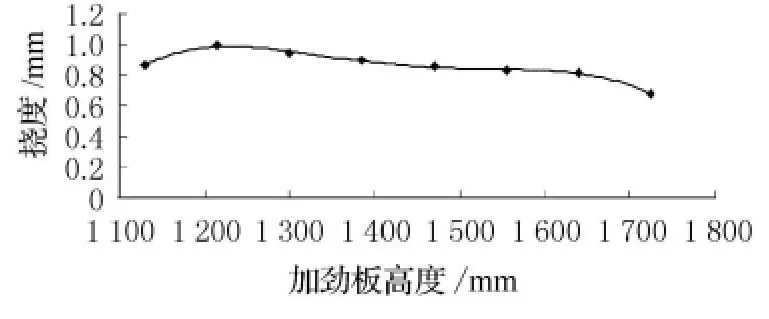

在工况三参与受力的各根横梁分布载荷形式、大小相同的前提下,得到加劲板高度-横梁挠度的拟合关系曲线,见图9~图10.这种非线性关系本质是截面的抗弯惯矩为高次表达式,从而导致不同的板高所发挥的“支撑”作用具有的非线性.这种非线性关系总体趋势表现为随着加劲板高度的增加,挠度有所降低.说明板高的增加,加劲板对横梁的支撑作用亦有所增强,提高了截面抗弯惯矩,减小了截面上的应力分布.

图9 工况三 横梁跨中板高-挠度曲线

图10 工况三 横梁端部板高-挠度曲线

5 结论及建议

1)有限元方法是对向家坝重大件码头钢桁架平台进行整体受力、变形最有效的途径,通过ANSYS的数值计算可以方便的确定最不利荷载及最危险部位.

2)针对3种不同的卸船方式确定了平台车3个荷载工况,分别进行了应力和变形计算,并确定工况三为最不利荷载工况.通过是否设置加劲板的对比分析,得出加劲板对于提高结构整体刚度、减小受力和控制变形起到了极为有效的作用.

3)有限元计算结果表明向家坝重大件码头钢桁架平台车的构件截面和节点形式合理,传力直接、可靠,应力集中程度较低.

4)提出加劲板间隔布置的优化方案,通过建立优化模型和计算分析,表明加劲板间隔设置满足安全性和经济性的要求,其应力和变形均在规范允许值范围内,验证了优化方案的可行性.

5)在加劲板与车轮梁底板连接处通常出现应力集中的情况,将其定义为最危险部位.在设计和制造时,应严格控制最危险部位的焊缝质量,并对这些部位采取构造措施予以补强,防止出现疲劳破坏而影响整车的安全性.

6)重视钢桁架平台车的防腐蚀工作,尤其严格控制焊缝部位的预处理质量,保证平台车的安全性和耐久性.

[1]Yang Y B,Lin T J,Leu L J,et al.Inelastic postbuckling response of steel trusses under thermal loadings[J].Journal of Constructional Steel Research,2008,64(12):1 394-1 407.

[2]Kazuya T,Shigeru N,Masaki S,et,al.Identification of Causes of fatigue damage in connections between stringers and floorbeams in steel railway trusses[J].Doboku Gakkai Ronbunshu A/JSCE Journal of Structural and Earthquake Engineering,2008,64(2):235-247.

[3]Albrecht P,Asce M,Lenwari A.Design of prestressing tendons for strengthening steel truss bridges[J].J.Bridge Engrg,2008,13(5):449-454.

[4]He Xuhui,Yu Zhiwu,Chen Zhengqing.Finite element model updating of existing steel bridge based on structural health monitoring[J].Journal of Central South University of Technology,2008,15(3):399-403.

[5]李守巨.钢结构工程常用数据速查手册[M].北京:机械工业出版社,2007.

[6]中华人民共和国国家标准.GB 50017-2003钢结构设计规范[S].北京:中国计划出版社,2003.