线阵CCD非接触直径测量系统设计

王彩霞

(长春理工大学电子信息工程学院,吉林 长春 130022)

0 引言

现代工业生产的发展对工件直径、表面轮廓、几何尺寸的测量提出了新的要求。传统的接触式测量方法存在其固有的局限性,往往在环境恶劣的条件下存在难以使用、生产线上难以实现动态在线测量、人为读数导致测量精度低等问题。因此,非接触测量方法越来越受到业界的普遍关注。现有的非接触测量方法存在自动化和智能化程度低的弊端,研究高精度、高速度、自动化、智能化、小型化的直径测量系统已成为非接触测量领域技术人员的研究重点[1]。

本文阐述了如何设计直径测量系统的光学照明系统和光学成像系统,以及如何采用现代图像传感电荷耦合技术和单片机技术实现对生产线上的工件直径进行测量并达到微米级测量精度。本文针对工件直径测量提出了光电检测方法。与传统的机械检测方法相比,光电检测法具有许多优点,它能够以非接触的方式检测被加工产品,测量中对工件无磨损,可消除人为误差,保证了系统的测量精度。

1 测量原理

电荷耦合器件(charge couple device,CCD)是一种特殊的半导体器件和新型的固体成像器件。CCD由一系列排列紧密的MOS电容器组成,其突出特点是以电荷作为信号[2]。CCD芯片上有许多光敏单元,它们可以将不同的光信号转换成电荷输出,从而形成对应原始光图像的电荷图像。当被测工件放置在线阵CCD前端时,光学系统会把被测工件成像在CCD的光敏面上。在CCD驱动信号的作用下,被测工件与背景在光强分布上的变化被反映在CCD输出的视频信号中。线阵CCD测量工件直径的原理框图如图1所示。

图1 线阵CCD测量原理框图Fig.1 Block diagram of linear array CCD measurement

图1中,被测工件被照明系统均匀照明后,经光学成像系统按一定倍率成像于线阵CCD图像传感器上。工件光学成像示意图如图2所示。

图2 工件成像示意图Fig.2 Schematic of work-piece imaging

式中:d为被测工件直径大小;d'为被测工件直径在CCD成像中的大小;β为光学系统的放大率;L为物距;L'为像距;f'为像方焦距。由式(1)~式(3)可知,确定成像系统的像距、物距后,测出工件图像d'的大小,即可推导出工件的实际尺寸。因此,线阵CCD测量工件尺寸的关键在于确定工件图像d'的大小。

根据CCD器件的工作原理,光信号经光敏元转换成与光强成正比的电荷,并存储于CCD内部的金属氧化物半导体MOS电容器中。然后,CCD器件在一定频率的时钟脉冲驱动下,实现已存储电荷的定向转移,即可在输出端获得表示被测工件大小的视频信号。视频信号中,每一个离散电压信号的大小均对应该光敏元接收到的光强,而信号输出的时序则对应CCD光敏元位置的顺序。最终,被测工件的影像大小反映在CCD输出信号中电压的高低上,即在CCD中间被工件遮挡部分对应的光敏元输出电压为低,两侧未被遮挡的光敏元输出电压为高。这样,空间域分布的光学信息就被转化成按时间域分布的电压信号。

CCD输出的电压信号经过差动放大和滤波处理二值化后,可提取出表示影像d'大小的脉冲信号。该脉冲信号送入单片微型计算机系统(单片机),测出脉冲宽度,进而可求得被测尺寸的大小。若用CCD的复位脉冲(对应CCD的光敏元)对d'脉冲信号进行计数,则有:

式中:N为所计脉冲个数(亦即工件影像d'所遮挡的CCD像元个数);δ为CCD的像元尺寸。则由式(1)~式(3),即可推导计算工件尺寸的大小。

2 硬件设计

2.1 光学系统的设计

基于线阵CCD的非接触直径测量系统以光电CCD器件作为接收器,属于光电能量转换系统。CCD对物体的取样是通过光学系统实现的,CCD像敏元上所成像的稳定性与准确性对系统测量精度影响很大。为满足系统的测量精度,光学系统设计时必须做到像面照度分布均匀、杂散光少、成像几何畸变小[4-5]。光学系统的设计主要包括照明系统设计和成像光学系统设计。该测量系统对照明系统的要求是照度均匀、稳定和能提供足够的光强。

在照明系统设计中,涉及到光源的选择和照明方式。由于该照明系统的设计依据是通过测量被检测物体的像来测量被检测物体的特征参数,因此,光源选择LED,光照方式采用柯拉照明方式,成像光学系统确定为物方远心光路。

2.2 CCD 电路设计

2.2.1 CCD 选择

工程测量中,CCD器件选择的主要依据是测量精度和测量范围。为了获得图像细节,必须要保证CCD的空间分辨率。按照采样定理的要求,如果已知图像的最大空间频率(即每毫米的线数),则抽样频率应大于图像最大空间频率的2倍。例如,设图像的最大空间频率为每毫米40条线数,则抽样频率应大于或等于每毫米80条线数,对应的抽样尺寸(分辨率)为1/80=12.5 μm。我们应根据所求得的抽样尺寸选择CCD器件。CCD的抽样尺寸即为所要求的CCD的像元尺寸。若CCD的像元数为N,则其所能测量的最大尺寸也就确定,即为(N×像元数)/β,其中β为光学系统的放大率。

此外,还要保证图像的亮度值处于CCD器件的转换特性允许的动态范围之内,确保转换后的图像信息不失真。如果光学图像亮度值在时间坐标上还有变化(即动态测量),则图像亮度对时间的变化上有一个最高截止频率。按照采样频率定理,CCD在时间坐标上对光学图像的采样频率应保证大于或等于图像最高截止频率的2倍。由此可以确定允许的CCD光积分时间和计算机对信息采集的时间。为保证被测信号的质量,实际采样频率取被测信号最高频率的3~4倍,有时甚至取到10倍。

CCD的像元是由光敏材料制成的。由于材料本身的性能所限,在光电转换时,CCD的各像元存在响应非均匀性和单个像元响应的非线性问题,这都将对测量精度产生影响。因此,选择器件时,应选用响应非均匀性低和线性度好的器件。

由于本文是在实验室条件下完成对被测工件直径的测量,因此,对积分时间和光谱响应灵敏度无特别要求,主要是根据测量精度来确定CCD的分辨率。

综合考虑以上CCD选择的基本原则,并针对本系统测量精度为±5 μm的要求,系统最后选用MN3611作为线阵CCD器件[6],有效像元为2160,像元间距为14 μm,采用细分可以达到所需要的最小像元数和测量精度;采用两相脉冲驱动,且驱动脉冲频率可调(由CPLD 实现)[7-8]。器件工作时,RS为复位脉冲,标准值为1 MHz为双相驱动时钟,时钟频率标准值为0.5 MHz为转移脉冲,脉冲宽度标准值为1000 ns。

2.2.2 CCD 驱动电路设计

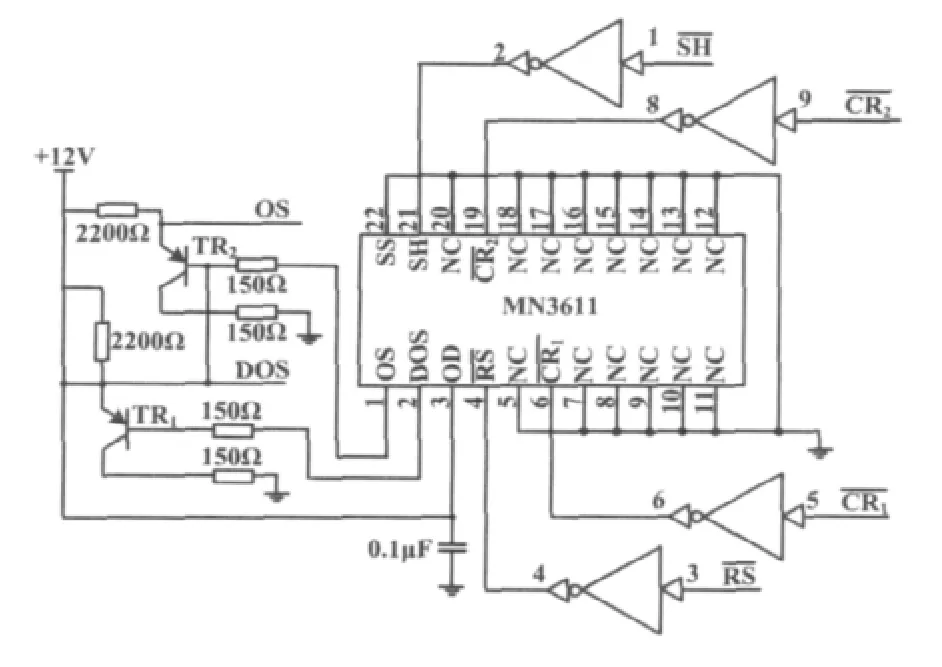

当线阵CCD器件MN3611工作时,需要提供四路脉冲,分别是转移脉冲、驱动脉冲、复位脉冲,其时序由CPLD来实现。CPLD输出的四路脉冲经反相驱动器反相后叠加到MN3611的相位管脚上。在这四路驱动脉冲的作用下,该器件将输出OS信号(即经过光积分的有效电信号)和DOS信号(即补偿信号)。硬件线路的连接如图3所示。

图3 MN3611驱动电路Fig.3 Driving circuit of MN3611

从图3可以看出,DOS信号反映了CCD的暗电流特性,也反映了CCD在复位脉冲的作用下信号传输沟道产生的容性干扰。共模干扰可利用差动放大器进行抑制。

2.3 CCD信号检测电路设计

由于被测工件的表面不一定是镜面,因此,在CCD光敏面上将得到一部分光强,经过CCD器件转换的光电信号比较微弱,在设计CCD信号检测电路时应注意采用低噪声器件[9]。信号检测电路在实现时所选用的电阻一定保证是金属膜电阻;电容采用钽电解电容器、云母电容器和磁介质电容器;晶体管选用低噪声晶体管,设计选择最佳工作点,并进行噪声匹配,以进行降噪处理。

CCD信号检测电路如图4所示。

图4 CCD信号检测电路Fig.4 Detecting circuit of CCD signal

图4中,CCD信号检测电路被设计为三级,目的在于尽量减小噪声干扰。第一级是射极跟随器电路,CCD器件输出信号通过第一级射极跟随器进行阻抗匹配,可以减少相互干扰,防止测量短路或静电感应尖脉冲对CCD器件的损害;同时,射极跟随器实现了增益近似为1、输出与输入同相的功能,具有高输入阻抗、低输出阻抗和带载能力强的优点。第二级和第三级采用共发-共基电路,既提高了电路的上限频率,又改善了信号输出的信噪比。

2.4 二值化电路设计

在CCD输出的视频电压信号中,低电平部分表征实际工件尺寸的大小,高电平部分表征背景光信号的大小,也就是说,工件与背景光信号的差异在CCD输出信号中体现为电平的明显变化。因此,需要通过二值化处理,把CCD视频信号中工件尺寸部分与背景光部分分离成二值电平。

实现CCD视频信号二值化的方法主要有固定阈值法、浮动阈值法[10]和微分法,一般用硬件电路实现。无论采用哪种信号处理方式,都是为了从CCD的输出信号中提取真正表示被测工件边界的特征点。本文采用固定阈值法实现二值化,线阵CCD二值化电路图如图5所示。

图5中,CCD输出的放大视频信号送入电压比较器的同相输入端,比较器的反相输入端加可调电位器就构成了固定阈值二值化电路。CCD视频信号经电压比较器后输出的是二值化方波信号。调节阈值电压,方波脉冲的前、后沿将发生移动,使脉冲宽度发生变化。当CCD输出的视频信号含有被测物体直径的信息时,可以通过适当地调节阈值电压,获得方波脉冲宽度与被测物体直径的精确关系。

3 数据采集程序设计

CCD输出的视频信号经过电路处理转化为二值化信号后输入到单片机的 P1.5口,单片机对 P1.5口进行查询,完成数据采集。当P1.5口为0时开始计数,否则等待;继续查询,当P1.5口为1时,停止计数,关闭计数器,然后将计数器清0,继续循环测量。单片机控制采集CCD输出脉冲信号的流程如图6所示。

图6 单片机处理软件流程图Fig.6 Software flowchart of the single chip computer

根据图6的计数结果,再乘以脉冲当量,计算出被测工件直径在CCD成像中的大小,然后代入式(1)~式(3),即可确定被测工件的实际尺寸。

4 测试数据及分析

试验中,分别对直径为φ=1.770 mm、φ=16.990 mm、φ=28.997 mm的标准件进行了测量,测量结果如表1所示。

从表1可以看出,对每个标准工件进行9次测量,每一次测量值与真值的差值均小于5 μm,满足测量精度的设计要求。同时,软件上采用平均值滤波算法,可以进一步提高系统的测量精度。

表1 3种标准工件测量结果Tab.1 Measuring results of 3 standard working pieces

5 结束语

本文利用线阵CCD MN3611传感器几何位置精度高、可靠性高、寿命长、适合较恶劣环境的特点,设计了在线非接触工件直径测量系统,研究了系统的软硬件设计并展开了试验研究。试验结果表明,系统测量精度高,均在±5 μm之内。如果进一步提高光学系统的加工和装调精度,就能保证CCD感光面与像面的完全重合;对CCD输出视频信号采用浮动阈值法进行二值化处理等,可进一步提高系统的测试精度。

[1]郑洪,王一刚.基于激光准直瞄准的大直径测量系统的研究[J].仪器仪表学报,2007,28(4):760 -764.

[2]许学勇.CCD的工作原理及应用现状[J].视听界广播电视技术,2009(5):81 -85.

[3]张法全,路立平,沈满德,等.单目视觉目标距离测量方法研究[J].光子学报,2009,38(2):453 -456.

[4]Wang Jianhua,Shi Fanhuai,Zhang Jing,et al.A new calibration model of camera lens distortion[J].Pattern Recognition,2008,41(2):607-615.

[5]罗红娥,陈平,顾金良,等.线阵CCD测量系统的镜头畸变校正新方法[J].半导体光电,2009,30(3):441 -443.

[6]毛臻.角膜地形测量中眼球定位跟踪若干技术的研究[D].南京:南京理工大学,2007.

[7]袁金凤,陈文艺,李凯.基于FPGA的线阵CCD驱动时序电路的设计[J].现代电子技术,2009(3):160-162.

[8]谭露雯,李景镇,陆小微,等.基于CPLD工作模式可调的线阵CCD 驱动电路设计[J].光子学报,2010,39(3):436-439.

[9]张石锐,郑文刚,黄丹枫,等.微弱信号检测的前置放大电路设计[J].微计算机信息,2009,25(8-2):223-225.

[10]刘鹏,栗苹,陈慧敏,等.脉冲激光引信恒比定时浮动阈值电路[J].探测与控制学报,2009,31(3):19 -23.