液相法制备具有双尺寸粗糙度的超疏水铜表面

徐飞燕 刘丽君 覃 健 刘 贝 梅 双

(武汉纺织大学化学与化工学院,武汉430073)

液相法制备具有双尺寸粗糙度的超疏水铜表面

徐飞燕 刘丽君*覃 健 刘 贝 梅 双

(武汉纺织大学化学与化工学院,武汉430073)

基于简单的液相法,以硫代硫酸钠和氯化铜为原料在铜片表面上构筑了具有微/纳米双尺寸粗糙度的硫化铜膜.用X射线衍射(XRD)仪、扫描电镜(SEM)、能量色散X射线(EDX)光谱仪及光学视频接触角仪对处理前后的铜表面进行了表征和分析.处理后的超亲水铜表面经硬脂酸修饰后具有超疏水效应,静态接触角高达161°,5 μL水滴滚动角低至2.5°左右.超疏水性能归因于表面具有双尺寸粗糙度和低表面能的硬脂酸.该方法简单,无需复杂制备过程和苛刻设备,所得超疏水铜表面具有优异的不粘附性、长时间储存的稳定性和一定的耐摩擦性能.

液相法;超疏水;铜;硬脂酸;耐摩擦性

1 引言

超疏水表面是指表观接触角(CA)大于150°而具有较小动态接触角(SA<5°)的一类特殊表面层,其典型实例是自然界的荷叶、站在水面上的水黾腿等.1-3超疏水材料由于其优异的超拒水性能,在自清洁、缓腐蚀、减阻及微流体无损传输等领域具有潜在的应用.4-11制备超疏水表面主要采用以下两种策略,一是在低表面能物质表面上构筑具有双尺度的微纳米结构,二是降低粗糙表面的表面自由能.12-19

超疏水铜表面是一种重要的功能材料,其在诸多领域存在潜在应用.20,21制备超疏水铜表面主要有一步法和分步法.前者主要是在铜表面通过一步液相合成法构筑具有低表面能的微纳结构.22-24如Jiang及其合作者22,23将铜片表面浸泡在脂肪酸或全氟脂肪酸的乙醇溶液中一段时间使铜表面形成脂肪酸铜微簇,该微簇具有较低表面能和微纳米结构,表现出很强的超疏水性能.一步法虽然操作简单但耗时太长(3天以上).目前采用较多的是分步法策略,即先在铜表面产生双尺寸的微纳米结构,然后修饰一层低表面能物质.25-37分步法主要包括化学刻蚀,25,26控制表面氧化27-33或化学/电化学沉积34-37等方法.化学刻蚀会破坏部分铜表面,并且难以使铜表面被均匀刻蚀;而控制表面氧化和化学/电化学沉积法制备的表面层物质多为氧化铜,27,28氢氧化铜(或碱式铜盐)30-33或脂肪酸铜35等.目前尚无文献报道在铜片表面上沉积具有双尺寸粗糙度的硫化铜来制备超疏水铜表面.基于此,本论文以硫代硫酸钠和氯化铜为原料,利用低温液相沉积法在铜片表面构筑了具有微纳米粗糙度的硫化铜膜,以此制备超疏水铜表面.并对该表面的疏水性、耐摩擦性能及稳定性进行了研究.

2 实验部分

实验试剂均购自于上海国药集团,分析纯.将铜片(4 cm×1.5 cm)依次用无水乙醇,4 mol·L-1盐酸和蒸馏水超声清洗15 min.后将其浸入20 mL含0.1 mol·L-1氯化铜和0.5 mol·L-1硫代硫酸钠的混合水溶液中,并于60°C条件下反应6 h.取出后的铜片用蒸馏水及乙醇清洗,并置于0.5%(w)硬脂酸(STA)乙醇溶液中浸泡5 min,取出晾干后即得到超疏水铜表面.

图1 反应处理后铜片的(a)XRD和(b)EDX谱图Fig.1 (a)XRD and(b)EDX patterns of the resultant copper foil The inset of Fig.(a)is the enlarged XRD pattern with a 2θ ranging from 30°to 70°.

产物的物相分析在日本理学Rigaku D/Max-2000型粉末X射线衍射仪上进行,采用的X射线为Cu的Kα射线,波长为0.15418 nm,扫描速率为0.02 (°)·s-1.用日本Hitach S-4800型场发射扫描电镜(FESEM)观察了处理后铜表面的微观形貌.元素组成用连接在FESEM上的日本Horiba EMax-250型能量色散X射线(EDX)光谱仪上进行测定.用德国Krüss Easydrop DSA20型光学视频接触角测试仪表征了铜表面的疏水性,测试时选择5 μL高纯水,所得接触角数据为所测表面五个不同地方的接触角的平均值.

3 结果与讨论

3.1 超疏水铜表面的物相及组成分析

图1(a)为反应处理后铜片的XRD谱图.谱图上出现了三个明显的衍射峰,依次对应于面心立方结构金属Cu的(111)、(200)以及(220)晶面的特征衍射峰,计算出来的晶格常数a为0.3610 nm,与文献值非常接近(a=0.3608 nm,JCPDS No.03-1005).除了基底Cu的特征衍射峰外,还出现了若干强度较弱且明显宽化的衍射峰,这些衍射峰可近似标定为Cu1.75S(JCPDS No.23-0958).显然,XRD谱图中Cu的衍射峰来自于铜片基底,而铜片表面层物质应为Cu1.75S.EDX能谱图(图1(b))显示样品中Cu和S的原子数之比为1.86,略大于理论值1.75.从EDX谱图上可以看出,除了Cu和S元素之外样品还存在少量O元素,这说明除了铜的硫化物之外表面物质中还存在少量氧化物,导致Cu:S原子数比值较理论值有所增高.

3.2 超疏水铜表面的双尺度粗糙结构

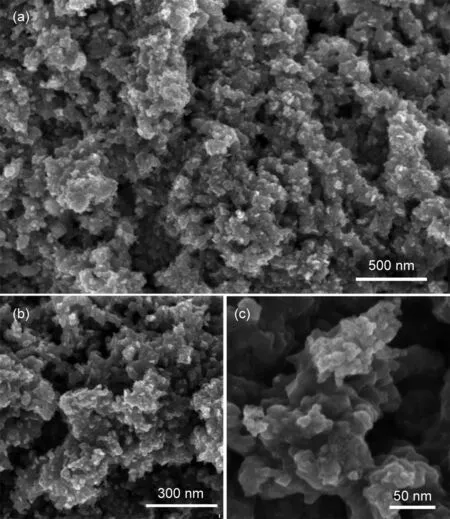

图2是反应后铜片表面的SEM照片.从图2(a)可以看出处理后铜表面非常粗糙,其由具有微米尺寸的岛状微结构组成.这些微米岛之间存在大量直径为50-500 nm的空隙(图2(b)).图2(c)显示单个微米岛由尺寸约为20 nm的纳米粒子聚集而成;纳米粒子之间同样存在纳米小空隙.这些亚微米和纳米空隙能捕获大量空气,水滴与这类复合表面相接触时,绝大部分接触面为液-气界面.这种同时具有微米和纳米双尺寸粗糙度的表面为其超疏水性提供了必要的结构条件.反应过程中硫代硫酸钠释放出来的S2-

图2 具有双尺寸粗糙度的铜表面SEM照片Fig.2 SEM images of the copper surface with dual scale roughness

x与Cu2+反应生成CuSx.当CuSx达到异相成核所需的过饱和度时,CuSx在铜片表面上异相成核并生长成初级纳米粒子.在降低表面自由能的驱动下,这些纳米粒子经无规聚集后最终形成具有双尺寸粗糙度的CuSx膜.

3.3 处理前后铜表面的浸润性能

用光学视频接触角仪对处理前后铜表面的疏水性能进行了表征.5 μL水滴在未处理的铜片上呈现月牙状(图3(a)),接触角为54°;浸泡过0.5%STA乙醇溶液的未处理铜片的静态接触角为105°(图3 (b)),说明STA具有较低的表面自由能.反应后而未用STA修饰的铜表面表现出超亲水性质,滴在其表面上的5 μL水可在1.20 s内铺展开(图3(c));而反应后并用STA修饰的铜表面则具有超疏水性,水滴在其表面呈现接近完美的球形,接触角高达161°(图3 (d)).反应后铜表面的双尺寸粗糙度及其表面吸附的具有较低表面能的STA是其具有超疏水性的主要原因.15,17,18

图3 5 μL水滴在不同表面上的光学照片Fig.3 Photographs of a 5 μLwater droplet on different surfaces(a)on the bared copper foil,(b)on the bared copper foil after STA modification,(c)on the resultant CuS1.75film,(d)on the resultant CuS1.75film after STAmodification

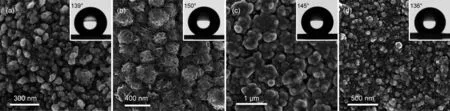

当硫代硫酸钠浓度([Na2S2O3])保持在0.5 mol· L-1时,氯化铜浓度([CuCl2])对铜表面层微观形貌及其浸润性有明显影响.当[CuCl2]=0.01 mol·L-1时,铜表面层由直径约为70 nm准球形聚集体组成,表面接触角为139°(图4(a));当[CuCl2]增大到0.1 mol·L-1时,表面层具有微/纳米双尺寸粗糙度(图2)且呈现出超疏水性(图3(d));而进一步增大[CuCl2]至0.25 mol·L-1时,铜表面层出现了由无规纳米片组成的分级微纳米结构,表面接触角达到150°(图4(b)). [Na2S2O3]也可调控铜表面微观形貌及其浸润性.固定[CuCl2]=0.1 mol·L-1,当[Na2S2O3]降低至0.2 mol· L-1时,铜表面层由直径为300-800 nm亚微米球组成,微球表面比较光滑而缺少次级纳米结构,其表面接触角为145°(图4(c));而当[Na2S2O3]升高到0.75 mol·L-1时,所得表面层由直径约为50 nm的纳米球组成,由于该表面只具有单尺寸粗糙度其接触角仅为136°(图4(d)).反应过程中,硫化铜在铜片表面上经历了异相成核-生长-聚集三个过程,反应动力学对上述过程有较大影响.相比于[CuCl2],当体系中[Na2S2O3]较高时,体系中较高浓度的增大了CuSx的成核速率,有利于形成由小尺寸纳米粒子聚集而成的颗粒膜(图4(a,d));而较低的[Na2S2O3]降低了CuSx成核及随后的生长速率,有利于形成多分散大尺寸的纳米粒子聚集体(图4(c))以及动力学控制的具有各向异性分级结构的微纳米粒子(图4(b)).

图4 保持Na2S2O3浓度(0.5 mol·L-1)而改变CuCl2浓度(a,b)和保持CuCl2浓度(0.1 mol·L-1)而改变Na2S2O3浓度(c,d)所得铜表面的SEM照片Fig.4 SEM images of the copper surfaces obtained at various CuCl2concentrations and constant Na2S2O3concentration (0.5 mol·L-1)(a,b)and at various Na2S2O3concentrations and constant CuCl2concentration(0.1 mol·L-1)(c,d)c(CuCl2)/(mol·L-1):(a)0.01,(b)0.25;c(Na2S2O3)/(mol·L-1):(c)0.2,(d)0.75;Theinsetsarethephotographsof the5μLwaterdropletonthe surfaces.

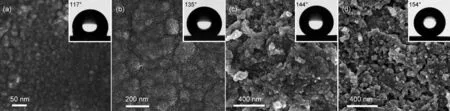

反应时间(t)对铜片表面层的微观形貌及浸润性能有明显的影响.当t=0.5 h时,大量尺寸小于10 nm的纳米粒子分布在铜片表面上(图5(a)).当t=2 h时,纳米粒子在铜表面上沉积越来越多.在表面自由能驱动下,这些纳米粒子聚集成尺寸约为100 nm的小突出结构(图5(b)).随着反应的进行(t=4 h),纳米粒子逐渐长大,并以无规聚集的形式沉积在铜表面层上,形成大量具有纳米空隙的粗糙结构(图5(c)).当t=6 h时,铜表面最终形成了具有微/纳米双尺寸粗糙度的微结构(图2).而当t进一步延长到8 h,所得表面粗糙度反而有所下降(图5(d)).根据Ostwald熟化效应,位于表面凸起部分的硫化铜纳米粒子逐渐溶解,并在表面凹陷处沉积下来,最终导致铜表面粗糙度下降.38,39上述表面粗糙度的变化导致了其表面接触角的变化(图5插图).当t为0.5,2,4和8 h时所得铜表面的接触角依次为117°,135°,144°和154°,说明表面粗糙度放大了疏水表面的疏水性能,这与Marmur40理论分析结果是一致的.

除了拥有大于150°的静态接触角外,超疏水表面还应具有较低的滚动角.41图6是5 μL水滴在倾斜一定角度的超疏水铜表面上滚动的光学照片,从图中可以看出5 μL水滴滚动角约为2.5°.滚动角越小疏水表面的接触角滞后就越小;接触角滞后主要取决于超疏水表面的介稳定态能量的大小以及从水滴从一个介稳态变化到另一个介稳态的能垒(即滚动活化能).42,43超疏水铜表面具有微/纳米双尺寸粗糙度,增加了固−液−气三相接触线,显著降低了固体表面被水滴润湿的面积分数,因而其具有较高的介稳态能量和较低的介稳态转换能垒.44在这种情况下,超疏水铜表面上的水滴将十分不稳定,易发生滚动而去寻找能量较低的介稳态,因而具有较低的滚动角.

一般而言,具有双尺寸粗糙度的疏水表面可以视为一种多孔或具有分级微纳米结构的媒介.这些空隙之间存在大量的空气,使得水滴难以与空隙下的固体表面相接触.在这种同时具有微米和纳米双尺寸粗糙度的复合表面层上,水滴主要与空气直接接触;而当超疏水表面稍微倾斜时水滴极易发生滚动,呈现出优异的超疏水性能.45水滴在超疏水表面上的静态接触角可以用下式表示:

其中,θA是水在超疏水铜表面上的静态接触角(161°);θ是光滑铜片表面被STA修饰后的静态接触角(105°);f1和f2分别为固/液接触面积分数和液/气接触面积分数(f1+f2=1).

图5 不同反应时间铜表面层的SEM照片Fig.5 SEM images of copper foil at various reaction timet/h:(a)0.5,(b)2,(c)4,(d)8.The insets are the representative photographs of the 5 μL water droplet on each surface after STAmodification.

图6 5 μL水滴悬挂在针头(a)和在超疏水铜表面滚动(b)的光学照片Fig.6 Photographs of a 5 μLwater droplet(a)suspending on the syringe and(b)rolling on the superhydrophobic copper surface

从上式可以看出,增加液/气接触面积分数(f2)可以增大粗糙表面的接触角(θA).处理后铜片表面同时存在微米和纳米尺寸的粗糙结构,这些结构之间存在大量的空气.根据上式计算出来的超疏水铜表面的f2值约为0.926,也就是说水滴与粗糙铜表面的接触面中约有92.6%是液/气界面.这进一步说明双尺寸粗糙度是处理后铜片具有超疏水性的主要原因之一.

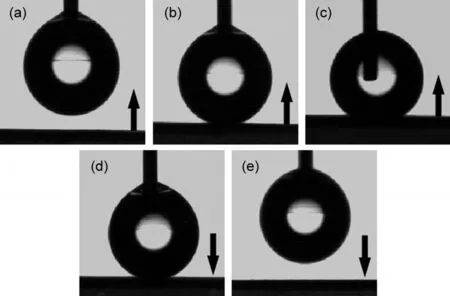

3.4 超疏水铜表面的不粘附性

图7 3 μL水滴与超疏水铜表面接触时的光学照片Fig.7 Sequential photographs of a 3 μLwater droplet contacted with superhydrophobic copper surface(a)suspended on a syringe,(b)slightly and(c)tightly contacted with the lifting copper surface,(d)just departing from the copper surface, (e)departing from the lowering surface.The arrows represent the substrateʹs moving direction.

图8 悬挂在针头上的3 μL水滴在超疏水铜表面上左右滑动时的光学照片Fig.8 Photographs of a 3 μLwater droplet slipping on the horizontal superhydrophobic copper surface

McCarthy等46首次提出了超疏水表面不粘附性的表征方法.按照该方法,我们用光学视频接触角仪对超疏水铜表面的不粘附性能进行了表征.图7是用超疏水铜表面逐渐去挤压并离开悬挂在针头上的3 μL水滴的光学照片.无论超疏水铜表面与悬挂在针尖上的水滴如何接触都无法将水滴从针头上拉下来,这表明该表面与水滴没有明显的附着力.此外不管疏水铜表面与水滴如何紧密接触,水滴依然保持较完美的球形(图7(a,b)).即使针头深深插入到水滴的内部(图7(c)),水滴仍然保持球形,并且能轻易地离开超疏水铜表面(图7(d))而不残留任何水滴在铜表面上(图7(e)).上述结果表明,水滴与超疏水铜表面沿其垂直方向的粘附力可以忽略不计,这充分说明超疏水铜表面具有优异的不粘附性.

下面现象可以进一步证实超疏水铜表面的不粘附性.将超疏水铜表面与水滴接触,并让其相对于小水滴作平行移动,观察小水滴变形情况.图8是超疏水铜表面沿水平方向向左或向右平移时悬挂在针头上的3 μL水滴的光学照片.从图中可以看出,当铜片以一定的速度缓缓平移时,任意时刻任意位置上3 μL水滴与铜表面的接触角都在160°以上,且水滴是规则球形.这进一步证实了超疏水铜表面具有优异的不粘着性能.

3.5 抗摩擦性能及贮存稳定性

根据文献,47我们对制备的超疏水铜表面进行了抗摩擦性能测试.测试装置如图S1(Supporting Information)所示.将超疏水铜片(2 cm×0.5 cm)置于棉坯布上(40s×40s),并在铜片表面上负载重物使其承受约5 kPa的压力.拉动铜片使其在坯布上水平移动25 cm,此过程中铜表面与坯布表面产生相对运动而充分摩擦.摩擦后铜表面的静态接触角为146°(图S2),说明其具有较好的耐摩擦性能.将试样在常温常压下放置三个月,其静态接触角为157°(图S3),显示其具有优异的贮存稳定性.

4 结论

通过一步液相沉积法,在铜片表面上构筑了具有双尺寸粗糙度的硫化铜薄膜.经硬脂酸修饰后所得的超疏水表面与水的静态接触角高达161°,滚动角低至2.5°左右;该超疏水表面具有优异的不粘附性、耐摩擦性能及长时间储存稳定性.超疏水性归因于其具有双尺寸粗糙度以及表面吸附的低表面能硬脂酸.

Supporting Information Available: Schematic illustration for the anti-abrasion test,the photographs of the 5 μL water on the resultant copper surface after anti-abrasion test and after storage in air for 3 months have been included.This information is available free of charge via the internet at http://www. whxb.pku.edu.cn.

(1)Zhao,N.;Lu,X.Y.;Zhang,X.Y.;Liu,H.Y.;Tan,S.X.;Xu,J. Prog.Chem.2007,19,860.[赵 宁,卢晓英,张晓艳,刘海云,谭帅霞,徐 坚.化学进展,2007,19,860.]

(2) Liu,K.S.;Jiang,L.Nanoscale 2011,3,825.

(3)Feng,X.Q.;Gao,X.F.;Wu,Z.N.;Jiang,L.;Zheng,Q.S. Langmuir 2007,23,4892.

(4)Liu,K.S.;Yao,X.;Jiang,L.Chem.Soc.Rev.2010,39,3240.

(5)Li,S.M.;Zhou,S.Z.;Liu,J.H.Acta Phys.-Chim.Sin.2009, 25,2581.[李松梅,周思卓,刘建华.物理化学学报,2009, 25,2581.]

(6)Liu,M.J.;Zheng,Y.M.;Zhai,J.;Jiang,L.Accounts Chem.Res. 2010,43,368.

(7)Li,S.M.;Wang,Y.G.;Liu,J.H.;Wei,W.Acta Phys.-Chim. Sin.2007,23,1631. [李松梅,王勇干,刘建华,韦 巍.物理化学学报,2007,23,1631.]

(8)Zhou,Y.L.;Li,M.;Su,B.;Lu,Q.H.J.Mater.Chem.2009,19, 3301.

(9)Bhushan,B.;Jung,Y.C.;Koch,K.Langmuir 2009,25,3240.

(10)Shirtcliffe,N.J.;McHale,G.;Newton,M.I.;Zhang,Y.ACS Appl.Mater.Interfaces 2009,1,1316.

(11) Zhou,M.;Li,J.;Feng,C.C.;Wu,C.X.;Yuan,R.;Cai,L. Chem.Vap.Deposition 2010,16,12.

(12)Liu,C.S.;Jiang,W.Q.;Guan,Z.S.Chem.J.Chin.Univ.2011, 32,1175.[刘传生,蒋文曲,管自生.高等学校化学学报, 2011,32,1175.]

(13) Liu,L.J.;Zhao,J.S.;Zhang,Y.;Zhao,F.;Zhang,Y.B. J.Colloid Interface Sci.2011,358,277.

(14)Zhou,Q.H.;Yu,X.Q.;Zhang,Y.F.;Li,K.N.;Chen,F.;Gu,Z. Z.Chem.J.Chin.Univ.2010,31,456.[周荃卉,余新泉,张友法,李康宁,陈 锋,顾忠泽.高等学校化学学报,2010,31, 456.]

(15) Lakshmi,R.V.;Basu,B.J.J.Colloid Interface Sci.2009,339, 454.

(16) Di,Z.Y.;He,J.P.;Zhou,J.H.;Sun,D.;Wang,T.J.Inorg. Mater.2010,25,765.[狄志勇,何建平,周建华,孙 盾,王 涛.无机材料学报,2010,25,765.]

(17)Ma,M.L.;Hill,R.M.Curr.Opin.Colloid Interface Sci.2006, 11,193.

(18) Sun,T.L.;Feng,L.;Gao,X.F.;Jiang,L.Accounts Chem.Res. 2005,38,644.

(19)Zhong,M.Q.;Zheng,J.Y.;Feng,J.Chem.J.Chin.Univ.2010, 31,2511.[钟明强,郑建勇,冯 杰.高等学校化学学报, 2010,31,2511.]

(20) Pan,Q.M.;Liu,J.;Zhu,Q.ACS Appl.Mater.Interfaces 2010, 2,2026.

(21) Milosev,I.;Kosec,T.;Bele,M.J.Appl.Electrochem.2010,40, 1317.

(22) Xi,J.M.;Feng,L.;Jiang,L.Appl.Phys.Lett.2008,92,053102.

(23)Wang,S.T.;Feng,L.;Jiang,L.Adv.Mater.2006,18,767.

(24)Zhao,Y.S.;Yang,W.S.;Zhang,G.J.;Ma,Y.;Yao,J.N. Colloids Surf.A 2006,277,111.

(25)Qu,M.N.;Zhang,B.W.;Song,S.Y.;Chen,L.;Zhang,J.Y.; Cao,X.P.Adv.Funct.Mater.2007,17,593.

(26)Wu,W.C.;Chen,M.;Liang,S.;Wang,X.L.;Chen,J.M.; Zhou,F.J.Colloid Interface Sci.2008,326,478.

(27)Zhang,Y.F.;Yu,X.Q.;Zhou,Q.H.;Chen,F.;Li,K.N.Appl. Surf.Sci.2010,256,1883.

(28)Guo,Z.G.;Liu,W.M.;Su,B.L.Appl.Phys.Lett.2008,92, 063104.

(29)Qian,B.T.;Shen,Z.Q.J.Inorg.Mater.2006,21,747.[钱柏太,沈自求.无机材料学报,2006,21,747.]

(30)Chen,X.H.;Kong,L.H.;Dong,D.;Yang,G.B.;Yu,L.G.; Chen,J.M.;Zhang,P.Y.Appl.Surf.Sci.2009,255,4015.

(31)Yao,X.;Chen,Q.W.;Xu,L.;Li,Q.K.;Song,Y.L.;Gao,X.F.; Quere,D.;Jiang,L.Adv.Funct.Mater.2010,20,656.

(32)Chen,X.H.;Kong,L.H.;Dong,D.;Yang,G.B.;Yu,L.G.; Chen,J.M.;Zhang,P.Y.J.Phys.Chem.C 2009,113,5396.

(33)Chen,X.H.;Yang,G.B.;Kong,L.H.;Dong,D.;Yu,L.G.; Chen,J.M.;Zhang,P.Y.Cryst.Growth Des.2009,9,2656.

(34) Yao,X.;Xu,L.;Jiang,L.Adv.Funct.Mater.2010,20,3343.

(35) Wang,S.;Feng,L.;Liu,H.;Sun,T.;Zhang,X.;Jiang,L.;Zhu, D.ChemPhysChem 2005,6,1475.

(36)Xu,X.H.;Zhang,Z.Z.;Liu,W.M.J.Dispersion Sci.Technol. 2010,31,488.

(37)Guo,Z.G.;Han,F.B.;Wang,L.B.;Liu,W.M.Thin Solid Films 2007,515,7190.

(38)Liu,L.J.;Guan,J.G.;Shi,W.D.;Sun,Z.G.;Zhao,J.S. J.Phys.Chem.C 2010,114,13565.

(39) Guan,J.G.;Liu,L.J.;Xu,L.L.;Sun,Z.G.;Zhang,Y. CrystEngComm 2011,13,2636.

(40)Marmur,A.Langmuir 2004,20,3517.

(41) Wang,S.;Jiang,L.Adv.Mater.2007,19,3423.

(42)Balu,B.;Breedveld,V.;Hess,D.W.Langmuir 2008,24,4785.

(43) Feng,L.;Li,S.H.;Li,Y.S.;Li,H.J.;Zhang,L.J.;Zhai,J.; Song,Y.L.;Liu,B.Q.;Jiang,L.;Zhu,D.B.Adv.Mater.2002, 14,1857.

(44)Gao,L.C.;McCarthy,T.J.Langmuir 2006,22,6234.

(45)Qian,Z.;Zhang,Z.C.;Song,L.Y.;Liu,H.R.J.Mater.Chem. 2009,19,1297.

(46)Gao,L.C.;McCarthy,T.J.J.Am.Chem.Soc.2006,128,9052.

(47)Xiu,Y.;Liu,Y.;Hess,D.W.;Wong,C.P.Nanotechnology 2010, 21,155705.

November 4,2011;Revised:December 31,2011;Published on Web:January 11,2012.∗

.Email:liulj@wtu.edu.cn;Tel:+86-27-87857438.

Solution-Phase Synthesis of Superhydrophobic Copper Surface with Dual Scale Roughness

XU Fei-Yan LIU Li-Jun*QIN Jian LIU Bei MEI Shuang

(College of Chemistry and Chemical Engineering,Wuhan Textile University,Wuhan 430073,P.R.China)

A copper sulfide film with dual scale micro-and nano-structured roughness was constructed on copper foil via a facile solution-phase method using the sodium thiosulphate and cupric chloride as raw materials.The resulting film was characterized by X-ray diffraction(XRD),scanning electron microscopy (SEM),energy dispersive X-ray(EDX)spectrometer,and contact angle measurements.After stearic acid hydrophobization,the film exhibited a water contact angle of 161°and a sliding angle of 2.5°for a 5 μL water droplet.The superhydrophobicity was attributed to a combination of the dual scale roughness at the micro-and nano-meter levels and the low surface energy of the stearic acid coating.This is a simple synthetic methodology requiring no complex or harsh equipment.The copper surface obtained has the excellent non-sticking property,long-term storage stability,and relatively good anti-abrasion property.

Solution-phase synthesis;Superhydrophobicity;Copper;Stearic acid;Anti-abrasion

10.3866/PKU.WHXB201201111

O647

The project was supported by China National Textile andApparel Council(2011054).

中国纺织工业协会(2011054)资助项目