HP 系列磨煤机工作原理及在电站脱硫工程中的应用改进

叶国运 上海重型机器厂有限公司 (200245)

叶国运(1979年~),男,毕业于上海交通大学,硕士,现于上海重型机器厂有限公司任主任设计师。主要从事新型磨煤机及大型水泥立磨的研究。

0 概述

HP系列磨煤机的功能是碾磨原煤,将原煤粉碎至能在炉内有效燃烧的细度,该设备主要应用于电站制粉系统中,其外观见图1。

HP型磨煤机是在RP磨煤机的基础上改进、发展起来的又一种新型中速磨煤机,它不仅革新和创造了新型部件结构,还吸收了其他中速磨煤机的优点,是具有90 年代世界先进水平的中速磨煤机。上海重型机器厂有限公司在引进RP系列磨煤机基础上,1989年又向美国ABB-CE公司引进了全套HP系列碗式中速磨煤机设计和制造技术,并按照质量不低于美国ABB-CE公司同类产品的标准的转化原则,在HP磨煤机国产化工程中,对于达不到ABB-CE标准的零件仍然进口,例如行星减速器中的齿轮轴承,磨辊装置中的轴承和加载弹簧等,保证了国产HP磨煤机的质量。上海重型机器厂有限公司已完成了HP583、HP743、HP803、HP863、HP943、HP1003、HP1103、HP1203、HP1303共9大系列30 个规格的HP磨煤机图样和技术文件的转化和国产化工作,并已向国内外50~1 000MW电站机组提供了2 000多台HP系列磨煤机,积累了丰富的经验。

图1 HP磨煤机外观

1 HP系列磨煤机介绍

1.1 HP磨煤机结构

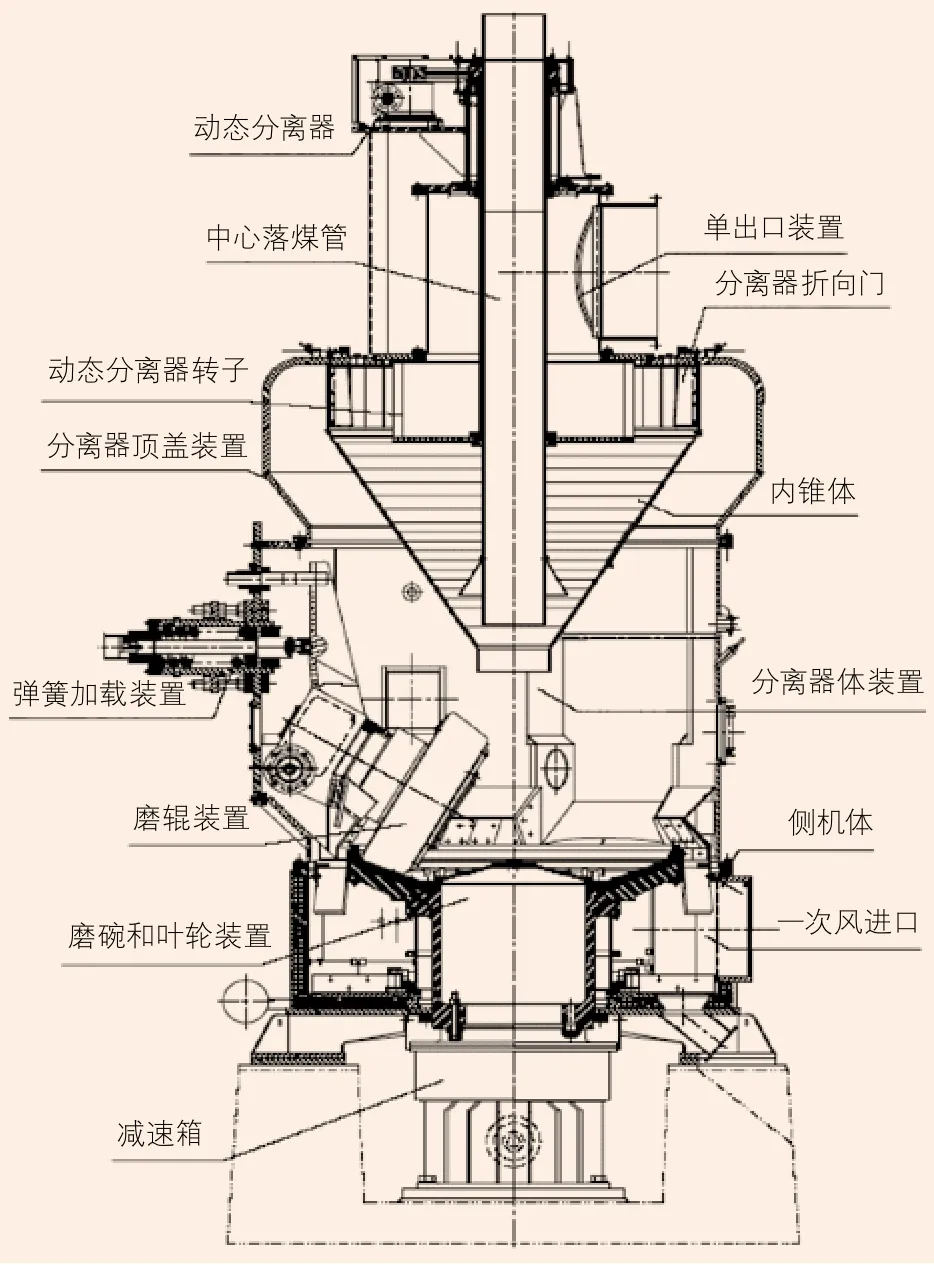

HP碗式磨煤机主要由以下部件组成(见图2),中心落煤管、排出阀与多出口装置、分离器顶盖装置、分离器体装置、内锥体装置、文邱利和叶片装置、弹簧加载装置、磨辊装置、磨碗和叶轮装置、侧机体装置、刮板装置(长、短)、缝隙气封装置、行星齿轮减速箱、润滑油站、联轴器、电动机、密封气封系统等。

图2 HP磨煤机主要部件

其中,电动机是动力设备,它为磨煤机提供动力;行星齿轮减速箱为驱动设备,带动磨碗和叶轮装置一起转动;三个磨辊装置属于碾磨设备,对磨碗上的原煤进行碾磨;三个弹簧加载装置分别对磨辊装置提供碾磨力;刮板装置将无法碾磨的石块或其他不可碾磨的物料清扫出磨煤机;分离器顶盖属于选粉设备,将不合格的煤粉反送至磨碗上继续碾磨;中心落煤管则将需要碾磨的原煤输送至磨碗上;润滑油站为减速箱提供润滑及冷却;内锥体装置将不合格的煤粉反送至磨碗上,使其继续受到碾磨,直至达到要求细度为止。

1.2 HP磨煤机工作原理

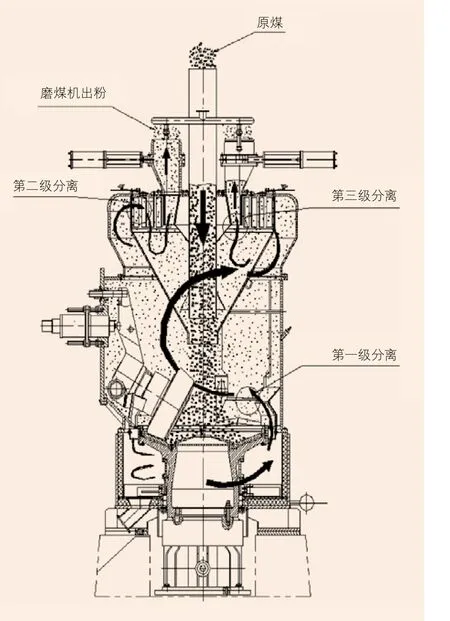

HP磨煤机的功能是碾磨原煤,使其达到能在炉内有效燃烧的细度(见图3)。

图3 HP磨煤机工作原理

磨煤机的最大碾磨出力取决于下列三个因素:

(1)磨煤机的规格;

(2)原煤特性—哈氏可磨度和含水量;

(3)煤粉细度。

原煤(颗粒≤38mm)经由联接在给煤机的中心落煤管喂入旋转的磨碗上。正常情况下,给煤率由燃烧控制系统根据机组需要的发电量、煤质情况和磨煤机投运台数自动控制。原煤落入磨碗上后,在离心力的作用下沿径向朝外移动,在磨碗上形成一层煤床。煤床在可绕轴转动的磨辊装置下通过,这时,弹簧加载装置产生的碾磨力通过转动的磨辊施加在煤上,煤在磨碗衬板与磨辊之间被碾磨成粉,已磨成的煤粉颗粒继续向外移动,越过磨碗边缘进入输送介质通道。典型的输送介质是热空气,主要有三个作用:

(1)为磨煤机提供必要的动力,使煤粉进行分离(控制煤粉细度);

(2)热空气在煤的碾磨过程中,不断对其干燥使煤易于碾磨;

(3)将煤粉输送到炉膛。

在煤的碾磨过程中,较小较轻的煤颗粒被气态输送介质(热空气)连续地从磨碗上吹起来。输送空气可由位于磨煤机上游的一次风或位于磨煤机下游的独立的排粉机供给,一次风提供正压(用于电厂),排粉机提供负压(用于钢厂高炉喷粉)。热空气从侧机体进入,然后沿着旋转的磨碗外径上升,装在磨碗上的叶片(叶轮装置)使气流趋于垂直方向,在磨碗外缘上较小较轻的煤粒被气流携带向上,而重的不易磨碎的外来杂物穿过气流落入侧机体区域。

在磨碗上方,被空气携带的较轻的煤粒经历了三级分离过程;第一级分离正好发生在磨碗的水平面上,安装在分离器体上的固定倾斜的衬板使最重的煤粒突然改变方向,失去动能并直接回到磨碗上重磨;较轻的煤粒被空气携带至分离器顶盖进行第二级分离,此处弯曲的可调叶片使风粉混合物产生旋风运动,导致重颗粒失去动能而落入内锥体内并沿着内锥体内壁重新落入磨碗上重磨;较轻的煤粒被空气携带至文邱利管内,在文邱利管内的倾斜叶片上进行第三级分离,此处倾斜的叶片使重的煤粒突然改变方向失去动能而落入内锥体内,并沿着内锥体内壁重新落入磨碗上重磨。为了降低通过内锥体口进入内锥体气流速度,在内锥体的内部装了一个倒锥体,但应保证倒锥体不能阻止较重的煤粒返回磨碗。被空气携带至文邱利管的风粉混合物,先被浓缩,然后再扩大使得每根粉道中风粉均匀分配,煤粉管道把合格细度的风粉混合物引入炉膛进行燃烧。穿过气流落入侧机体区域内的不易磨碎的外来杂物被安装在磨碗裙罩上的刮板装置刮入侧机体底板上的孔内,然后进入石子煤收集系统排出。外来杂物通常是由煤层中的岩石和采煤机械零件组成,因此把这些进入磨煤机的杂物数量减到最少是有好处的。石子煤收集系统装有阀门,磨煤机正常运行时阀门打开,石子煤排入收集斗中,仅在清理收集斗时才关闭阀门,如果磨煤机运行时阀门关闭,则石子煤会留在侧机体内并与刮板支架和衬板碾磨,以至造成这些零件的额外磨损,并形成潜在的着火隐患。磨煤机在正压下运行,密封空气系统向磨碗壳周围、磨辊耳轴及弹簧加载装置等处供给清洁空气,以防止热空气和煤粉逸出污染环境或者防止煤粉进入磨煤机部件导致机件损坏。

2 HP系列磨煤机可用在电站脱硫工程中的原理分析

电站锅炉烟气脱硫系统中所使用的主要原材料是石灰石,其工作原理就是将石灰石碾磨成粉,再将碾磨好的粉制成石灰石浆,电站锅炉烟气通过石灰石浆,烟气中的SO2与石灰石起化学反应,形成石膏,从而达到脱硫效果。

原煤磨成粉与石灰石磨成粉具有相同的物理效果,都是将原材料制成合格的粉,以满足工程需要,但这两种原材料的物理特性是有很大区别的,物理特性的不同导致磨机结构有所不同。其具体区别如下:

2.1 原材料可燃性不一样

煤是可燃物,具有挥发性,其挥发性随煤粉细度变细而增加。当通风条件不好或风粉混合物温度过高时,煤粉在某些诱导前提下会自燃,因此磨机必须有防爆、防自燃措施;而石灰石不是可燃物,因此磨机也不要采取任何防爆、防自燃措施,从而降低了磨机的要求。

2.2 原材料质地不一样

煤的质地松软,而石灰石质地坚硬,其主要成分是CaO;煤的哈氏可磨系数(哈氏可磨系数越大代表对象越难被碾磨)一般要大于45,而石灰石的哈氏可磨系数一般在35左右;另外,原煤的杂质里面主要含粘土、SiO2等,石灰石的杂质里面主要含SiO2、MgO等。因此,石灰石比煤要难碾磨的多,这时需要提高磨机碾磨件的硬度,这一点目前国内是可以做到的。

2.3 终端产品细度要求不一样

煤粉细度一般要求是200目筛过筛率为70%~85%(即一英寸的筛子有200目眼,煤粉通过该筛子的百分比为70%~85%);而石灰石粉细度一般要求是325目筛过筛率为大于90%,其细度远远大于煤粉细度,要达到产品细度要求,必须改变磨机分离器的结构,而这一点国内可以做到,可以选择旋转分离器,以增强煤粉分离效果。

2.4 原材料含水性不一样

煤的含水量一般在5%~40%,而石灰石含水量一般小于10%,因此在碾磨原煤时需要的热空气量要多,或者热空气的温度要高,以便原煤充分干燥后碾磨。这些要求对磨机来说没有太大影响,只是与磨机相关设备有关,例如空气预热器、一次风机。

2.5 终端产品收集方式不一样

电站制粉系统是直吹正压系统,原煤磨成粉后直接被热空气带进锅炉进行燃烧,锅炉每层一般有4~6个燃烧器,因此每台磨煤机需要有对应的4~6个送粉管;而电站脱硫项目中制粉系统是负压仓储式系统,也就是说石灰石磨成粉后被热空气送到大布袋收集起来,等到要用时再送到制浆区制浆,因此,磨机的出口只需要一个送粉管即可。解决送粉管不一样的问题是很方便的,只是结构稍作改进即可。

根据以上分析,HP系列磨煤机是可以应用到电站脱硫工程中,但结构上需要作相应的改进。

3 HP系列磨煤机用在电站脱硫工程中所作的结构改进

通过以上分析,HP系列磨煤机可以用于电站脱硫工程中,但磨机结构需要作相应改进,以满足磨石灰石的各项要求。磨机需要在四个方面进行结构改进,改进方案如下(见图4):

(1)由于石灰石不具有可燃性,从而取消防爆蒸汽接口、惰性气体接口及CO检测接口,使设备简化,运行平稳可靠。

(2)由于石灰石质地坚硬,必须提高磨碗衬板及磨辊套的硬度。磨辊套采用进口硬质耐磨合金焊丝堆焊制成(国内尚无该种焊丝替代产品),磨辊表面硬度大于62HRC。磨碗衬板采用改进型高铬铸铁,增加衬板中的某些微量元素如钒、铬等,以增加磨碗衬板的耐磨性;同时改变衬板加工工艺,(原有衬板表面硬度大于58HRC),以增强衬板对石灰石的破碎功能。

(3)由于石灰石的终端产品细度比煤粉细度要高得多,因而在原有零部件的基础上增加动态分离器,以增加石灰石粉的分离效果。动态分离器装置主要由叶片式转子、轴承座、传动装置、变频电机及变频器等组成。叶片式转子是采用耐磨合金钢制成,该转子可以通过变频器、变频电机调速,以达到粉的分离功能。动态分离器属于磨机的第三次分离,石灰石粉随热空气通过分离器折向门后到达动态分离器叶片式转子。当气流接近转子时,气流中的颗粒因受到转子的撞击,较大的颗粒就会被转子抛出,回到内锥体并沿内壁滑下至磨碗上继续被碾磨;较小的颗粒被允许通过转子,离开分离器进入送粉管到。不同产品细度可以通过调节分离器折向门叶片及调整动态分离器转子转速得到,颗粒经过磨机的三次分离以后完全可以达到325目筛过筛率90%的细度。

图4 HP磨煤机改进方案

(4)由于石灰石终端产品的收集方式为仓储式,因此风粉排出口只需要一个。根据所需热空气量及控制排出口的风粉流速计算出单出口的内径,一般来说,排出口风粉流速为18~28m/s,热风量要比磨煤时的热风量大,主要是因为石灰石的比重比煤大,风粉比一般要大于2,这些参数最终确定了单出口的内径大小。

(5)与煤比较,石灰石表面较滑,含水较低,根据这些物理特性,在碾磨石灰石过程中向石灰石喷洒适量的水,以便于碾磨。在两两磨辊之间加装一个水的喷头,根据运行需要,向磨碗上的原料喷洒适量的水。

磨机除了以上改进外,其余结构均与原来一样,保留那些成熟的经过实践检验的结构,确保设备运行安全可靠。当然,改进后的结构也是可信的,完全可以将改进后的磨机应用到电站脱硫工程中,磨机的运行参数可以达到设计值。

4 碾磨石灰石时的运行维护要求

磨机在碾磨石灰石时的运行要求与磨机在碾磨原煤时的运行维护要求是有区别的,但大部分运行维护要求是相同的,相同的运行条件如下:

(1)磨机启动过程一样。都是先启动减速箱润站,再启动密封风机,当润滑油温度达到35℃时才可以启动主电动机,磨机开始空转,接下来用热空气暖磨,以保证磨机开始碾磨原材料时的效率高。

(2)磨机停机过程一样。都是先停止运行给料机,再减少热风量及降低热风温度,直到磨碗上的被碾磨对象全部吹干净后,热风改成冷风,以冷却磨机,然后停止运行主电机,停止通风,最后停止运行减速箱润滑站及密封风机。

运行维护要求不一样的地方有两点:

(1)正常运行时控制要求不一样。两者都有风粉排出口温度测量元件,但根据测量温度作出的反应不一样。碾磨原煤时,如果风粉温度异常偏高,则需要向磨机内通消防蒸汽或惰性气体;碾磨石灰石时,如果风粉温度异常偏高,则需要降低磨机入口热风温度。

(2)紧急停机的处理方式不一样。碾磨原煤时,如果磨机紧急停机,则继续向磨机通风,此时热风的温度降低到77℃左右,如果需要长时间停机,则需要停止通风,并打开磨机,工作人员进入磨机将磨碗上的存煤铲除到磨机外面,以防着火;碾磨石灰石时,如果紧急停机,则可以马上停止通风,不需要作太多的处理,等故障解除运行磨机即可。

5 小结

经过以上分析,HP系列磨煤机可以应用到电站脱硫工程中。另外,与HP系列磨煤机相似的磨机已经有碾磨石灰石的成功经验,如MPS系列磨煤机等,其运行原理与HP系列磨煤机的运行原理基本一致,因此,其碾磨石灰石的运行经验是可以作为HP系列磨煤机碾磨石灰石的依据。