重卡用遮阳罩改型设计分析

郝琪,陈宏煌

(湖北汽车工业学院汽车工程系,湖北十堰442002)

0 引 言

随着国家基建项目的不断增加和城市间货物运输量的增大,重型卡车近几年市场销量稳步增长,如东风公司的前4后8的天龙系列,重汽HOWO系列等。由于重卡车型较大,驾驶室前风窗玻璃面积可达2m×1.5m。考虑日光照射影响驾驶员正常驾驶,通常乘用车在驾驶室内部设有遮阳板,根据需要驾驶员手动转动放下或收回。但是由于重型卡车前挡风尺寸宽,阳光入射角度大,反光区域宽;同时,重卡驾驶室高度高,驾驶员伸手难以够到顶棚安装处,因此重型卡车的遮阳罩通常设在驾驶室外,安装在车顶可固定处,不影响驾驶员视野,其外形多样,主要满足遮阳、除霜的要求。

国家对乘用车遮阳板有相应的性能指标的国标要求,但重卡用遮阳罩暂无相应国标,参考乘用车国标,满足视野和设计要求,某重卡用原遮阳罩尺寸为2.3m×0.3m。产品中间均布4个支座,通过8个螺栓孔和左右两侧各1个支撑与车顶棚连接,支座中安装有支撑杆保证支撑强度和刚度。由于使用方要求轻量化设计,同时要求去除两边的支撑安装。原结构改型设计如图1所示。改型方案去除了安装支座之间的连接杆,去除了左右两端安装孔位置和支撑杆,同时改变了安装支座之间的距离。由于整体刚度有较大调整,因此开模前进行数值模拟分析,研究改型设计的可行性。

1 有限元分析模型的建立

遮阳罩本体结构较为简单,抽取中面以壳单元建立模型,原方案厚度为4mm,改型模型厚度为4.5mm。材料均为ABS材料,弹性模量为2.4GPa,泊松比为0.4,密度为1.2kg/m3,材料的屈服极限近似为45MPa。螺栓连接孔中心与周围节点建立刚性连接单元,模拟螺栓,约束连接中心所有自由度。原方案不计两侧支撑杆、安装连接杆及4个支座,遮阳罩本体质量为3.83kg。改型方案不计4个支座,遮阳罩本体质量为3.05kg。根据车辆使用工况,主要考虑2种情况下改型产品的性能指标:一是车辆高速行驶工况,风载对遮阳罩的影响(自重影响较小,忽略不计);二是考虑车辆高速行驶时,遮阳罩是否有可能产生共振,振动引起的振幅是否在设计允许的范围内。

2 风载作用下性能分析

式中:P为风载压强,Pa;CW为风阻系数,通常取0.3~0.4,文中取0.4;V为相对车速,km·h-1,文中取80km·h-1,为无风计算。

风对遮阳罩产生载荷视为均布压强,与前进方向反向,其大小为[1]

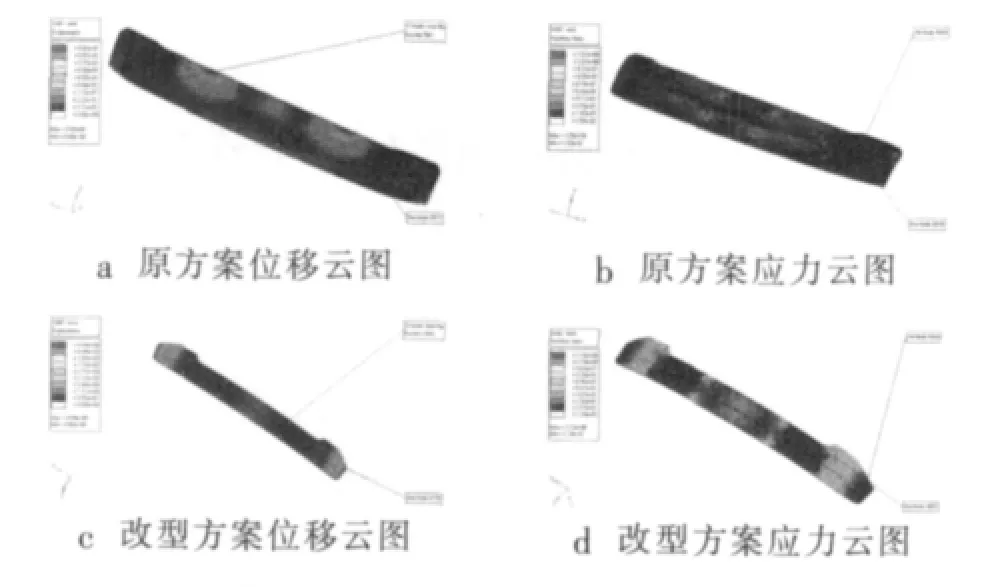

计算结果如表1、图2所示。2种方案的风载产生的应力值均远小于材料的屈服极限,强度设计安全。产生位移,改型设计由于去除两端支撑,最大位移出现在两端,改进方案为5mm,超出为原设计方案的400%,但在设计允许范围内。即使车速提高至120km·h-1,经计算遮阳罩的强度、刚度仍在许用范围内,该工况下结构设计安全。

表1 风载工况结算结果

图2 风载工况的应力与位移云图

3 约束模态分析

计算约束模态,原方案约束中间4对螺栓孔和两端2个螺栓孔刚性连接中心的全部自由度。改型方案约束4对螺栓孔刚性连接中心的全部自由度。原方案 1~3阶频率为34.54Hz、34.83Hz、57.21Hz,振型见图3,均为安装螺栓间不同形式的弯曲变形。改型方案前9阶频率分别为11.765Hz、11.766Hz、29.46Hz、31.57Hz、31.59Hz、38.96Hz、48.87Hz、56.08Hz、56.09Hz,左右两侧振型对称,振型如图4所示。

图3 原方案前3阶约束振型

从模态分析可以看到,改型方案会出现共振的频率范围加大,尤其是低频区出现新的共振频率,如1~5阶。原方案也会有一些改型方案没有的共振频率,但发生的频率相对要高一些。由于结构的改变,整体振型发生较大改变。其中改型方案的1、2、4、5、8、9阶振型都是因为遮阳罩两端去除安装支撑、两侧刚度较低引起的不同振型。3、6、7阶振型是由于中间2组螺栓间距离较大激发的1阶弯曲、1阶扭转和2阶弯曲。由于改型方案的共振激发频率较低,而重型卡车驾驶室的激励主要有路面激励、车轮激励、车架激励和发动机激励,传动轴激励等[2]。路面激励一般由道路条件决定,目前在高速公路和一般城市较好路面上,此激励频率多为1~3Hz,对低频振动影响较大。车轮激励通常在1~30Hz之间,一般低于11Hz,该激励分量较小。城市中一般车速控制在50~80km·h-1,车速小于150km·h-1时动轴不平激励频率低于21Hz,此激励分量较小。6缸4冲程发动机的怠速激励频率为35Hz,正常行驶发动机2200r·min-1时激振频率为110Hz。因此,改型设计的低频共振频率存在一定的激发可能,而模态分析所得的特征向量并不是共振时的真实振幅,只是在求解有限元方程归一化时对应特征值的一组特征解,它只是一个相对值,因此要分析清楚共振时的振幅大小,需要进一步做频率响应分析。

图4 改进方案前9阶振型

4 频响分析

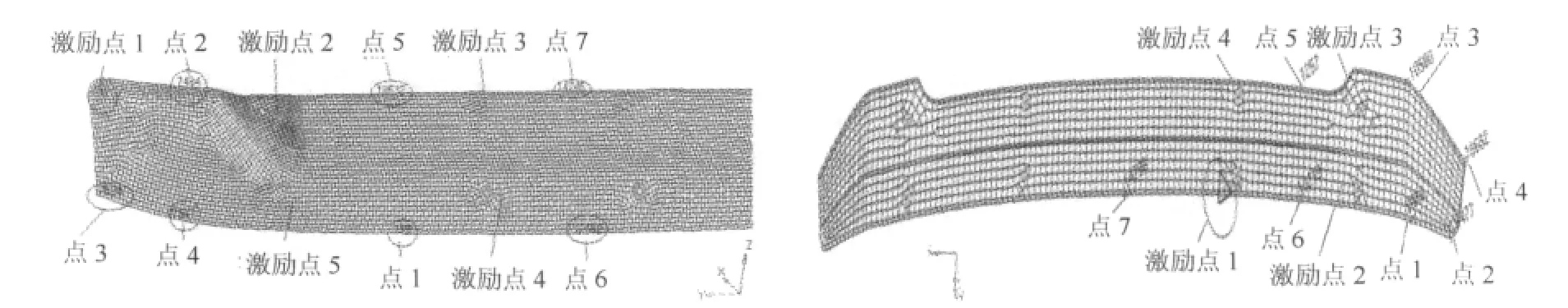

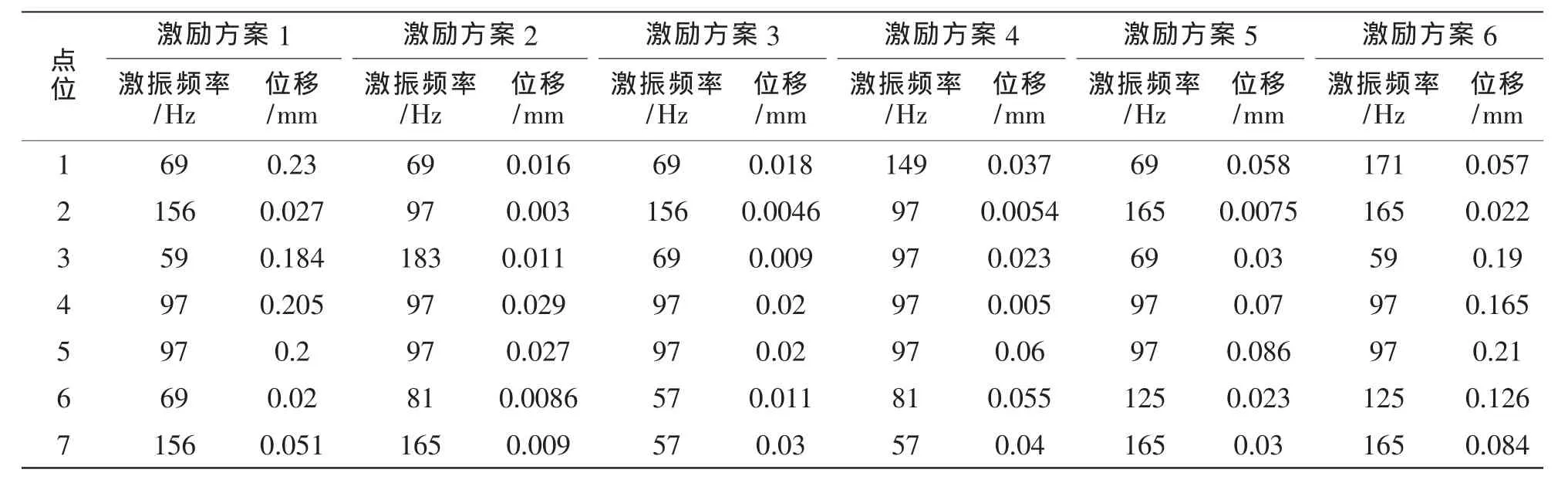

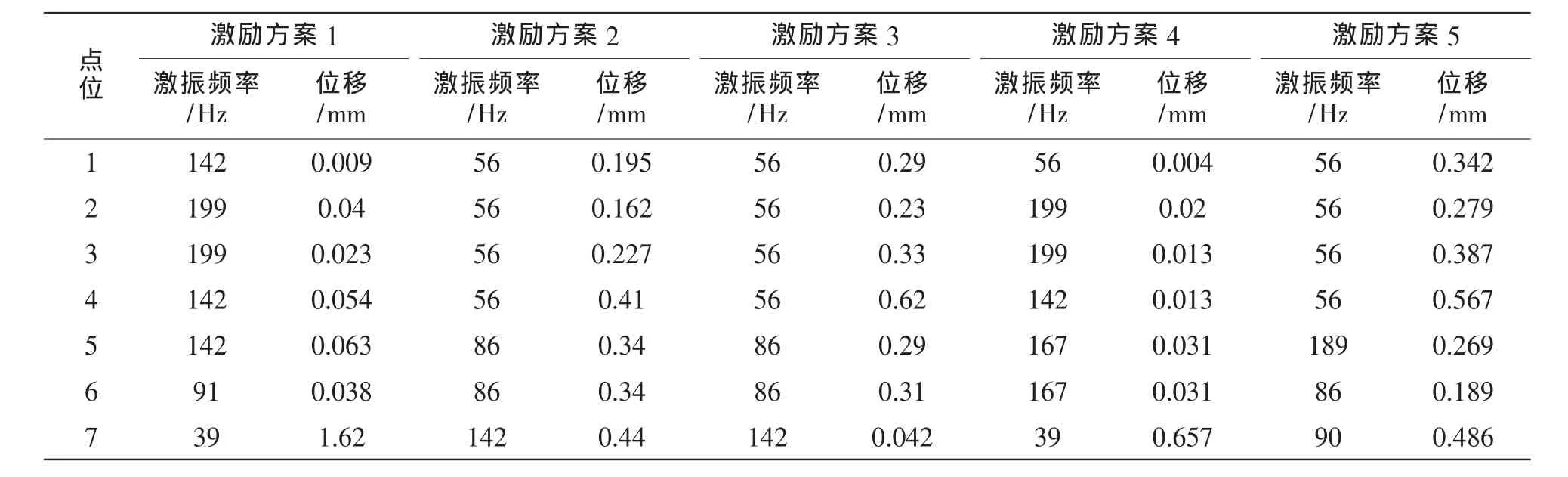

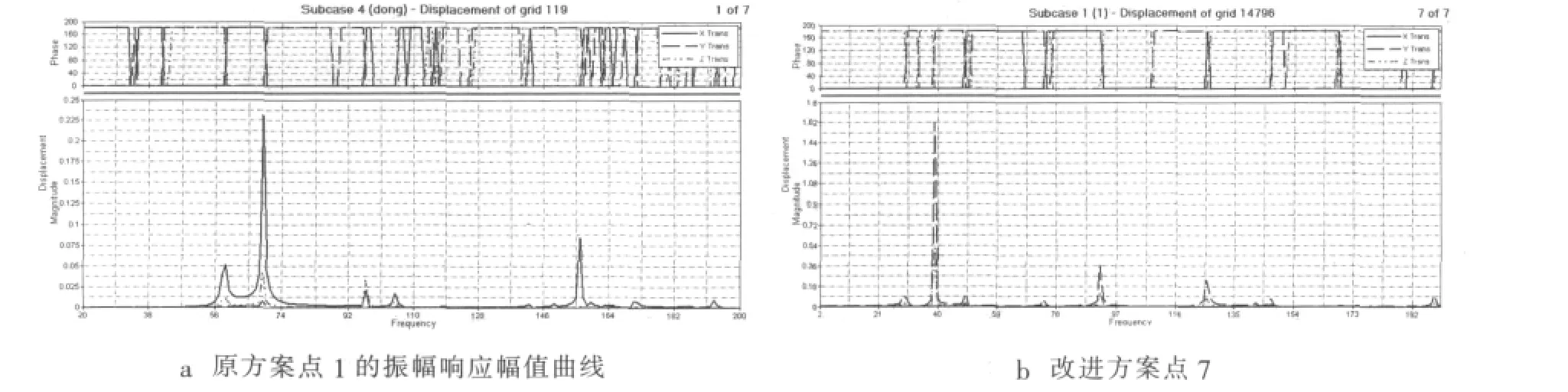

由于遮阳罩所受激振力只可能通过支座从驾驶室传来,频响的激振点选在支座附近。由于结构对称,分析在1/2范围内进行。原方案中一侧多出一个单边支撑,考虑单点激励,激励方案有5种,如图5所示,同时考虑10个螺栓连接处同时产生激励,为激励方案6。改型方案的单点激励方案为4种,同时考虑8个连接点同时激励,为激励方案5,如图6所示。观察点点位的选取根据模态分析结果2种方案选取危险位置均为7个,由于结构改变,危险点的位置略有区别,如图5所示。激励力大小为X、Y、Z方向同时激励1N的单位力,实际情况随激励力的增加位移可以正比增加。根据实际工况的激励情况,分析激励频率为0~200Hz。频响分析结果见表2~3,原方案点1在激励方案1中的振幅响应幅值曲线见图6a,该点在69Hz的激振频率下振幅振幅为0.23mm,在略低的58Hz和高频158Hz时的振幅相对其他频率时略高,但均在0.1mm以下。改进方案点7在激励方案1中的振幅响应幅值曲线如图6b所示,该点在39Hz的激振频率下振幅出现最大振幅为1.62mm,在92Hz和高频162Hz时的振幅相对其他频率时略高,达到0.36mm和0.27mm,但相比39Hz时较小,因此该方案下39Hz工况为重点考察内容。其他曲线不再一一列举。

图5 频响分析方案

表2 原方案频率响应结果

表3 改型方案频率响应结果

图6 激励方案1下的振幅响应幅值曲线

从原方案频响分析结果看,各激励方案下引起最大响应振幅的激振频率整体较高,均在56Hz以上。如前所述基本超过外界激励频率,且与发动机正常行驶激励错开,加之悬置隔振,引起共振的几率极小。进一步研究最大激振响应振幅,出现在激振方案1的观察点1的位置,在三向单位力共同激振下,共振幅值为0.23mm,由于驾驶室隔振上传至车顶棚的激振力较小,按厂方提供数据,不超过50N,引起的激振振幅小于5.2mm,在设计允许范围内。其它激振位移均小于此值,不存共振引发的振动刚度问题。同时整体激励同时作用,由于彼此的约束限制,在原模型中各点最大振幅未超过激励方案1中的点1振幅。

而改型方案中最危险的情况发生在激励由激励点1处传入的工况,该工况下点7位置处的响应振幅最大。最大影响共振频率为39Hz,响应幅值达到1.6mm。观察模态分析与该频率对应的振型图可以看出,该阶振动为改型方案的第6阶频率,表现为中间2组螺栓之间遮阳罩发生扭曲。按50N激振力核算,位移达36mm。其次激励由激励点4处传入的工况,也在该阶频率(39Hz)点7位置处引起较大振幅,按50N激振力核算,位移为14.7mm。这2处均为遮阳罩中点。此外在激励方案3的工况时引起点4最大振幅为0.62mm,按50N核算,共振振幅为13.8mm;同时该点在组合激励作用的激励方案5中56Hz的激振振幅为0.567mm,按50 N核算,共振振幅为12.7mm。该工况是由于取消两侧安装而产生,但相对而言激发所需的激励频率较高,激发几率较小。考虑安全因素,建议保留两端的安装孔位置。

综合以上分析,改型方案在中、低频区的共振振幅较大,存在共振的可能性。恶劣情况出现在遮阳罩中点,两侧取消安装支撑的共振振幅在允许范围内。因此改型设计可以取消两端的安装支撑,但中间两对螺栓之间距离过大,需调整支座安装位或增加遮阳板整体刚度,增设加强筋。厂方根据计算分析结果,重新改型设计,增设加强筋预留第五安装支座位置,同时保留了两端安装孔的位置,如图8所示,避免模具一次成型后带来经济损失。改型后的遮阳罩本体质量为3.1kg。

图8 最终设计重物

5 结 论

通过对遮阳罩改型设计方案的风载校核、模态分析和频响分析其引起的最大位移,实际道路激励通过车轮传至车架及车身,激励频率在频响研究的范围内,所引起的位移不会超过本文中研究得到的振幅幅值,因此频响分析覆含了路谱分析的极限情况。通过以上分析找到改型设计中存在的设计问题,提出解决方案,不计由于去除四对螺栓安装连接杆产生的大幅减重,遮阳罩本体质量仍减少19%,改型结构满足风载和振动特性的要求,避免了经济损失。

[1]余志生.汽车理论[M].北京∶机械工业出版社,2009.

[2]郝琪,吴胜军.商用车驾驶室基本动静态特性的数值分析[J].拖拉机与农用运输车,2009(12)∶64-66.

[3]刘晗,向忠霞.山地车车架动态实验与仿真[J].机械设计与制造,2007(3)∶66-68.

[4]李恩奇,唐国金.大型油罐箱公路运输响应分析[J].应用力学学报,2005(4)∶638-642.

[5]关丽坤,张凯.混凝土搅拌车车架的静动态特性分析及改进[J].建筑工程,2010(4)∶14-15.