COREX熔化气化炉布料模式对煤气流分布的影响

李晓清,李海峰,罗志国

(1.宝钢股份中厚板分公司 炼铁厂,上海 200949;2.东北大学 材料与冶金学院,沈阳 110819)

COREX是奥钢联开发的一种用煤和球团(块矿)生产铁水的炼铁新工艺[1~2].COREX 熔融还原装置主体分为上下两部分,上部的预还原竖炉和下部的熔化气化炉.其中COREX熔化气化炉采用的布料机构为万向节布料器和DRI布料器混合布料模式,可实现定点、单环、多环、扇形等多种布料方式.通过不同的布料模式可形成不同的料面形状以及不同的料床结构.

COREX熔化气化炉炉内的煤气流分布从形成到排出炉外经过了两次分布.在风口回旋区内,由风口鼓入的氧气与半焦燃烧生成高温气体,形成了气化炉炉内煤气流的初始分布;煤气流经过料床直至排出炉外为其第二次分布,料床内炉料构成的空隙度分布决定煤气流的二次分布,而料床的空隙度由炉料的布料模式及炉料运动决定.本文根据COREX -3000布料模式[3~4]和借鉴高炉布料研究方法[5~7],对不同布料模式下可能形成的料面形状及料床结构进行分析,本文研究的布料模式分为两种,即单环布料、多环布料.其中,单环布料是最为简单的一种布料方式,炉内炉料的偏析程度高,能清晰地考察布料档位对料床内煤气流分布的影响;而在实际生产中,大都采用多环布料模式,这种布料模式可以减少布料过程粒度偏析对煤气流分布的影响,促使煤气流均匀分布,以达到提高煤气利用率的目标.

本文首先建立了气化炉内煤气流分布的二维数学模型,先后对单环布料条件下档位分别为0.5、1.0、2.0、2.5、3.0、3.5、4.0、4.5、5.0 m 的布料模式下和4种现场常用的多环布料模式下的煤气流分布状况进行了数值模拟,获得了气化炉内不同布料模式下的煤气压差和煤气流的变化情况,通过模拟计算获得的非均匀床层中气体流动规律的认识对COREX气化炉工艺有借鉴意义.

1 数学模型建立

1.1 基本控制方程

在建立模型过程中,为减少模型复杂性,作了一些简化和假设,主要包括以下内容.

(1)认为炉内化学反应状态已达到稳态;

(2)风口回旋区内只有气体流动;

(3)填充料床、软熔带区及半焦床区等各区域间的分界线明确,数据均是由物理模拟[8]推导而来的.

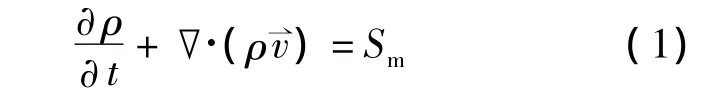

连续性方程

式中,ρ是密度;t是时间;v⇀是速度矢量;Sm为质量源相.

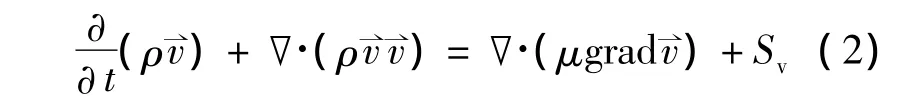

动量守恒方程

式中,μ是黏性系数;Sv是动量守恒方程的广义源项.

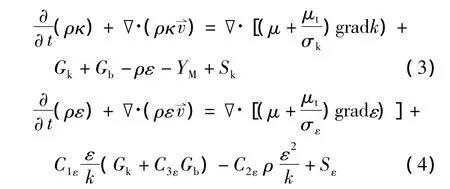

湍流方程

式中,Gk为由平均速度梯度产生的湍动能;Gb为由浮力产生的湍动能;YM为可压缩湍流的波动膨胀对总耗散率的贡献;C1ε,C2ε,C3e为常数,σk,σε分别为 k,ε 的湍流普朗特常数;Sk,Sε为用户自定义源相.

本模拟研究使用Ergun方程[9]来推导多孔介质中气流的黏性和惯性阻力损失系数.

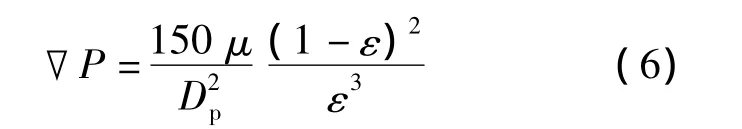

当模拟充满介质的层流流动时,上面方程中的第二项可能是个小量,从而得到Blake-Kozeny方程:

式中,μ是黏性系数;Dp是平均粒子直径;ε为空隙度.

每一方向上的黏性阻力损失系数和惯性阻力损失系数为:

空隙度不同,黏性阻力损失以及惯性阻力损失均不同,根据(7)和(8)可以计算不同区域的黏性阻力系数和惯性阻力系数,该计算由UDF(User Defined Function)来实现.

图1 熔化气化炉二维数学模型区域划分示意图Fig.1 Zone division based on Melting gasifier two-dimensional mathematical model

通过以上控制方程和假设建立了气化炉内煤气流分布的二维数学模型,考察不同料面形状下的煤气压差和煤气流的变化情况.图1为某档位下的区域划分示意图,根据对称性,只考虑半周区域.计算区域主要分为自由空间区、填充区、软熔带区、半焦区、风口区、死料柱区、渣铁区,均按多孔介质处理.其中半焦床、软熔带、风口回旋区大小和高度以本实验室所进行的COREX气化炉的热 态 试 验 为 依 据[8,10].出 口 压 力 设 置 为0.45 MPa,模拟未考虑炉内反应,只考虑入口气体速度、成分等条件.

1.2 数学模型边界条件

考虑到炉料散落到料面后,较大颗粒的炉料更易滚动,导致料尖处炉料粒度最小,故假定炉料在料面处的粒度分布反比于其料尖高度.随着炉料的下行,由于炉料的还原和粉化导致其粒度逐渐降低,故假定料面上距离料尖最远处的料堆空隙度最大为0.6;而料尖处的炉料空隙度为0.48;且随着炉料的下行,空隙度逐渐减小,最小值为0.43;软熔带处空隙度最小为0.3;半焦区内仅存在半焦固体,但存在液体滴落,故空隙度比软熔带大比填充区小,设为0.41;风口区、自由空间区和死料柱空隙度分布分别为1.0、0.97、0.25.

(1)单环布料条件下的料床空隙度分布

图2 单环布料模式下的料面形状和料床空隙度分布Fig.2 Burden surface shape and voidage under different modes for the single ring

根据本文假设的料床空隙度在径向上分布遵循线性变化的规律,计算获得不同单环布料模式下炉内料面形状和各区域料床空隙度分布图,如图2所示,可见随着布料档位的外移,落点位置处炉料粒径较小,而远离落点位置处炉料粒径逐渐增加,炉内最终形成料床空隙度在径向上的不同分布,且随着炉料下行及熔化,造成气化炉下部的空隙度显著低于气化炉上部,炉内最终造成炉料空隙度在轴向上的不同分布.

(2)多环布料条件下的料床空隙度分布

COREX-3000气化炉所采用过的典型布料模式如表1所示,表内数据为各档位上的布料高度.根据表1的布料高度计算获得了不同布料模式下炉内料面形状和各区域料床空隙度分布,如图3所示,可见炉内料床空隙度在径向的分布随着布料档位的变化而变化,且随着炉料下行及熔化,造成气化炉下部的空隙度显著低于气化炉上部,最终造成炉内料床空隙度在轴向上的不同分布.与图2相比可知,A,B,C,D 4种不同多环布料模式下,料面炉料偏析程度与单环布料模式相比有所降低.

表1 现场常用的布料模式下各布料档位的布料高度Table.1 The burden height under different radius of the four commonly used modes in the plant

图3 不同多环布料模式下的炉内料面形状和料床空隙度分布图Fig.3 Burden surface shape and voidage under different modes for the multiple rings

2 结果分析与讨论

2.1 单环布料煤气流分布结果

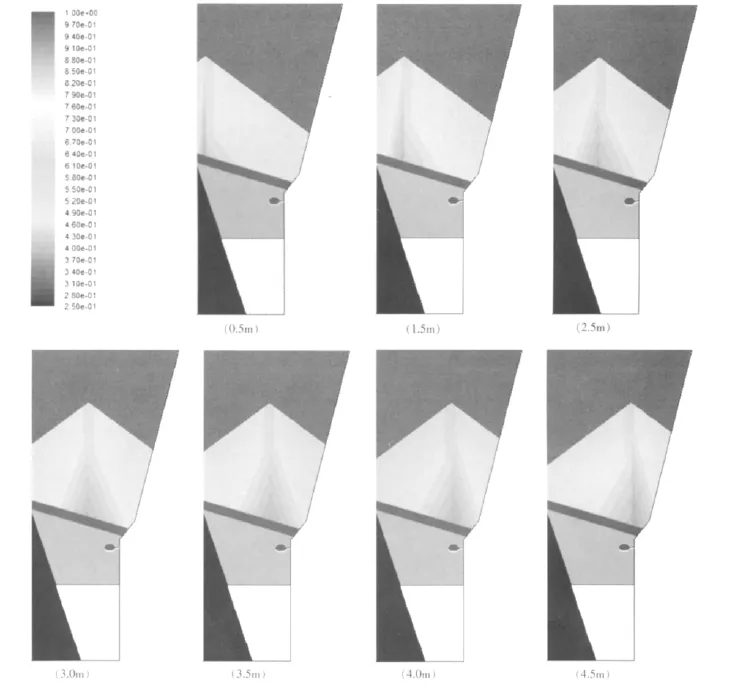

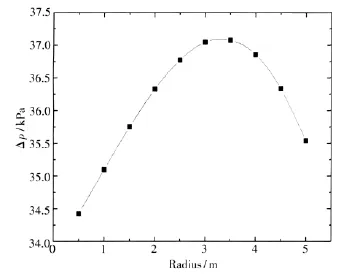

(1)气体压差分布

根据本文建立的数学模型获得了单环布料模式下炉内压差分布状况,图4列出了部分单环布料模式下的结果.图5为气化炉内整体压差随布料档位的变化关系图.由图5可知,随着布料档位外移,整体压差升高.当布料档位小于2.0 m时,整体压差随布料档位外移的增加幅度约为1.5 kPa/m;布料档位从2.0 m到2.5 m时,整体压差随布料档位的继续外移增加幅度变缓,其增幅为1.0 kPa/m;而布料档位在2.5 m到4.0 m之间时,整体压差增幅不大;当布料档位超过4.0 m小于4.5 m,整体压差随布料档位的继续外移开始减少,其减少幅度为1.0 kPa/m;超过4.5 m档位时,整体压差减小幅度增加,变为1.5 kPa/m.

上述现象的原因可解释为:众所周知,气体经过空隙度小的料床受到的阻力较大.由图2可知,随着布料档位外移,料床空隙度最小区域先增大后减小,进而决定着还原煤气进入料柱的阻力先增加后减小,即整体压差出现了如图5所示的变化趋势.

图4 不同单环布料模式下炉内压力场分布Fig.4 Distribution of the pressure fields under different modes for the single ring

图5 不同单环布料模式下气体整体压差分布图Fig.5 Distribution of the pressure difference under different modes for the single ring

(2)煤气流场分布

根据本文建立的数学模型获得了单环布料模式下煤气速度场分布云图,图6列出了部分单环布料模式下的模拟结果.由图6可知,由回旋区产生的高温煤气先经过半焦床进行一次分配.由图中可以清晰看到,气体在经过软熔带时速度变化较大,但因气化炉为混合布料,不存在“焦窗”,故在软熔带并没有诸如高炉那样的“二次分布”[9].气体通过软熔带后,沿着空隙度较大的地方流动,在各布料档位下,料尖所在垂直高度方向上煤气流速较低,尤其在料尖处煤气流速显著降低.这是因布料过程的空隙度偏析现象导致料尖处炉料空隙度较低所致.随布料档位外移,中心炉料空隙度逐渐增大,中心煤气流逐渐发展.

在气化炉的不同高度上,布料档位在0.5~2.0 m与4.0~5.0 m之间时,煤气流速均匀程度相差较大,即煤气流偏析程度高.综合对比可知,布料档位为2.5~3.5 m时,炉内煤气流偏析程度最低.

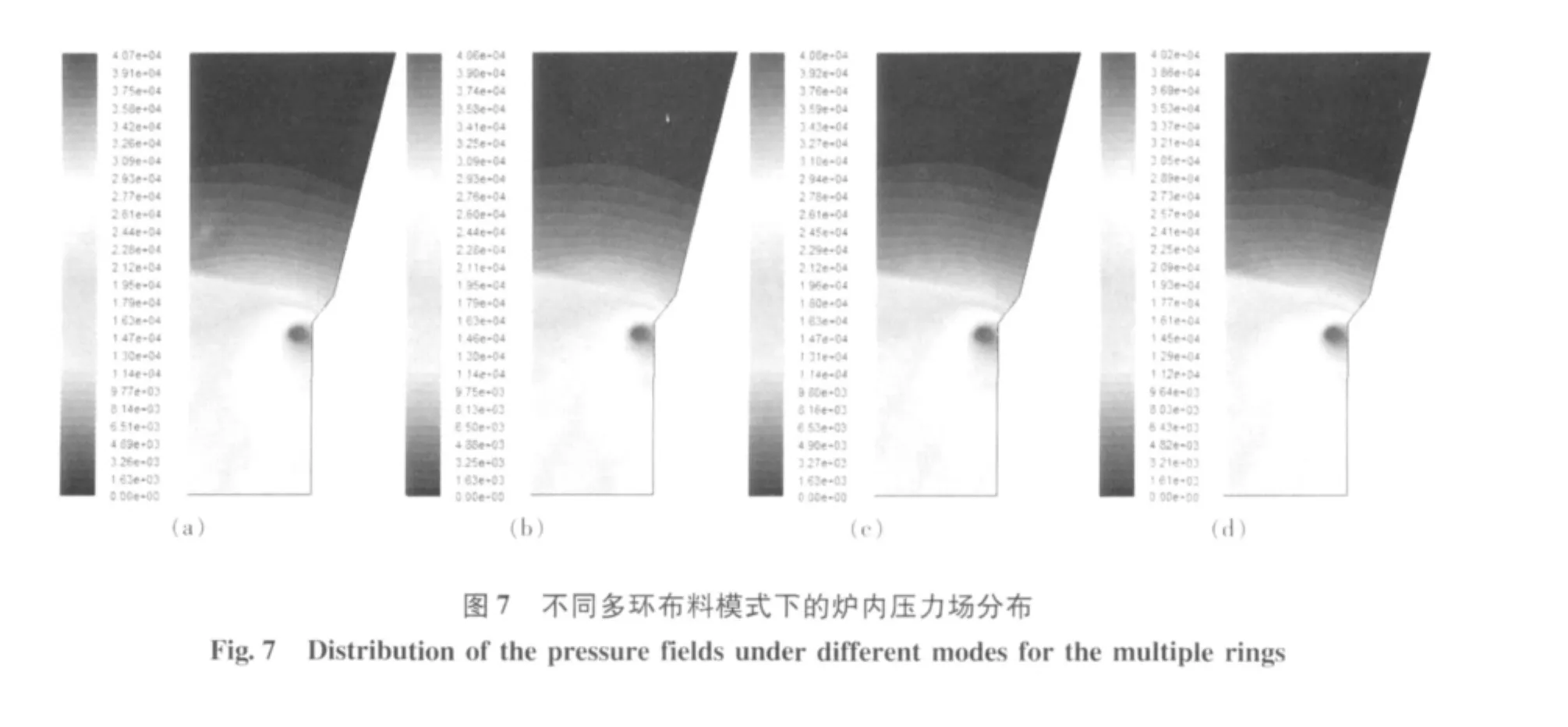

2.2 多环布料煤气流分布结果

(1)气体压差分布

根据本文建立的数学模型获得了多环布料模式下炉内压差分布状况,如图7所示.由图可知,现场常用的4种布料模式下,气体压差变化相差不大.与单环布料的结果图4相比可知,多环布料的压差在轴向上的分布更均匀,在填充床区压差等值线基本上成水平分布,而单环布料呈斜线分布,这主要是由于径向上的空隙度差异造成的,可见多环布料减少了物料的偏析分布.

(2)煤气流场分布

根据本文建立的数学模型获得了多环布料模式下气化炉内煤气流速的分布,如图8所示.由图可知,4种布料模式下,料尖处仍存在煤气流速极小区域,但程度明显小于单环布料结果;4种布料模式下的在同一高度处径向速度分布变化与单环布料模拟结果在径向上的速度变化相比,多环布料更均匀,这就意味着多环布料比单环布料的煤气分配合理.从速度云图上也可以看出,气体首先经过半焦床区,速度变化较为平缓,而在穿过软熔带区时速度变化较大,这是由于软熔带区比其他区域的空隙度小,即气体阻力较大造成的.气体继续向上运动,经过填充床区,因在此区域内同一高度上炉料空隙度沿径向的分布不同,而且气体总是会趋向于向阻力较小的方向流动,最终导致由软熔带上沿水平方向均匀向上的气体的流线方向在填充床内发生偏转,开始了炉内煤气的二次分布情况.

图8 不同多环布料模式下的煤气速度场分布Fig.8 Distribution of the velocity fields under different modes for the multiple rings

3 结论

采用二维气化炉数学模型,以Fluent软件为载体,采用多孔介质模型描述了不同布料模式下的料床结构内的气体流动情况,获得了气化炉内煤气的速度场和压力场.通过模拟计算获得的非均匀床层中气体流动规律对COREX气化炉工艺指导调节煤气流分布有借鉴意义.结果如下:

(1)根据本文假设条件计算的气化炉内料床空隙度随布料档位的变化规律,可知炉内的气体压差随着布料档位的外移呈现先增加后减小的趋势,拐点出现在3.0 m布料档位.

(2)炉料布料方式对煤气流有再分配的作用,煤气流偏析程度随着布料档位呈现出较大的差异,其中料堆尖处煤气流速很低,在布料档位为2.5~4.0 m之间时煤气流偏析程度最小.因此,气化炉单环布料时,较为适宜的布料档位为2.5~3.5 m,不宜低于2.0 m和超过4.0 m.

(3)获得了现场常用的多环布料模式下的煤气流场,可知多环布料比单环布料更均匀,有利于煤气流的均分分布,能获得较高的煤气利用率.

[1]周渝生,钱晖.COREX熔融还原炼铁新工艺[J].世界钢铁,2005,5(1):22 -26.

(Zhou Yusheng,Qian Hui.COREX smelting reduction iron- making process[J].World Iron & Steel.2005,5(1):22-26.)

[2]方觉.非高炉炼铁工艺与理论[M].北京:冶金工业出版社,2010:8-9.

(Fang Jue.The technology and theory of non-blast furnace ironmaking[M].BeiJing:Metallurgy Industry Press,2010:8-9.)

[3]周渝生.煤基熔融还原炼铁新工艺发展现状评述[C]//中国非高炉炼铁会议论文集.2006:42-57.

(Zhou Yusheng.The review of current development of coalbased smelting reduction Iron - making process[C]//China Non-Blast Furnace Iron-making Conference.2006:42-57.)

[4]李维国.COREX-3000生产现状和存在问题的分析[J].宝钢技术,2008(6):11-18.

(LI Weiguo.Operation status quo and technical problems of COREX - 3000[J].Baosteel Technology,2008(6):11-18.)

[5]毕学工.高炉过程数学模型及计算机控制[M].北京:冶金工业出版社,1996.

(Bi Xuegong.The mathematical model and computer control during the blast furnace process[M].BeiJing:Metallurgy Industry Press,1996.)

[6]储满生,郭宪臻,沈峰满,等.高炉数学模型的进展[J].中国冶金,2007,17(4):10 -14.

(CHU Manshen,GUO Xianzhen,SHEN Fengman,et al.Development of blast furnace mathematical model[J].China Metallurgy,2007,17(4):10 -14.)

[7]于海彬,陈义胜.软熔带对煤气流动影响的数值模拟[J].包头钢铁学院学报,2006,25(1):1 -4.

(YU Haibin, CHEN Yisheng. Numerical simulation of influence on gas flow caused by cohesive zone[J].Journal of Baotou University of Iron and Steel Technology,2006,25(1):1 -4.)

[8]周晓雷,韩立浩,王祺,等.利用温度梯度分析COREX熔化气化炉内区域[J].东北大学学报:自然科学版,2011,32(8):1137-1140.

(ZHOU Xiaolei,HAN Lihao,WANG Qi,et al.Analysis of zones in COREX nmelter gasifier by temperature gradient[J].Journal of Northeastern University(Natural Science),2011,32(8):1137 -1140.)

[9]王成善,常青,冉登高,等.填充床中气体流动特性的数值研究[J].金属材料与冶金工程,2010,38(2):28-33.

(WANG Chengshan,CHANG Qing,RAN Denggao,et al.Numerical research on the characters of gas flow in packed bed[J].Metal Materials and Metallurgy Engineering,2010,38(2):28-33.)

[10]孙俊杰,狄瞻霞,韩立浩,等.熔化气化炉风口回旋区的形成研究[C]//第十六届冶金反应工程会议论文集.2012:123-128.

(Sun Junjie,Di Zhanxia,Han Lihao,et al.Study on the existence of raceway in the COREX melter gasifier[C]//MetallurtyReaction Engineering Conference,2012:123-128.)