无抑制剂取向硅钢概述

向 睿,罗海文,刘和平

(钢铁研究总院 电工钢中心,北京 100081)

1 无抑制剂取向硅钢的特点

取向硅钢按制造工艺和磁感大小可分为普通取向硅钢(CGO)和高磁感取向硅钢(Hi-B).抑制剂是取向硅钢中的细小弥散第二相质点或晶界偏聚元素,在取向硅钢的生产中起着举足轻重的作用.取向硅钢使用的抑制剂通常为化合物抑制剂,另外也有单元素溶质抑制剂等.这些抑制剂有AlN、MnS、MnSe、CuSe、BN 等.在高温退火过程中,尤其是发生二次再结晶的温度范围内(900~1 100℃),基体中各种位相的初次晶粒都有长大倾向.因此,为使Goss晶粒得到发展,须使抑制剂在钢中弥散分布,有效控制二次再结晶退火中其他位向再结晶晶粒的正常长大.通过加强抑制力,使得Goss位向的晶粒获得超过其他位向晶粒的长大优势而发生异常长大,在最终成品中形成位向准确的Goss晶粒,从而提高磁性能[1].

在大量的取向硅钢的工业生产实践中,人们普遍认识到对抑制剂数量、尺寸的控制是获得位向准确的Goss织构的关键点之一.无抑制剂类型的取向硅钢也在逐渐得到注意,该类型的取向硅钢通过二次再结晶获得Goss织构的机理和工艺关键点必然与有抑制剂型取向硅钢不同,其性能和产品使用场合也不同.

无抑制剂型取向硅钢通常采用1 000~1 250℃的较低温度进行板坯加热,无需采用生产取向硅钢所需的电磁感应加热炉这样的高温加热设备,并且省掉了脱碳退火和高温净化处理,制造成本明显降低,满足钢铁工业节能环保要求;加热时产生的氧化铁皮少,成材率高,降低了成本并获得了理想的磁性能.无抑制剂取向硅钢由于二次再结晶过程中无抑制剂的抑制作用,其成品的磁性能在轧制方向上低于传统取向硅钢(CGO和Hi-B),而在垂直轧制方向上高于传统取向硅钢;因此,该产品特别适合于制作EI型变压器、小电机使用的T型分割式铁芯、电机定子铁芯及日光灯镇流器等.这种取向硅钢可以明显降低高频铁损,因而也适用于制作扼流线圈铁芯.

此外,铁芯材料的加工制造对取向硅钢成品的冲片性也提出了很高的要求.例如,广泛应用于小变压器和家用电机的EI型铁芯由冲压的E型和I型片状取向硅钢制作而成,所使用的取向硅钢片不但要满足磁性能要求,其加工性能也对变压器生产有直接影响.传统取向硅钢于高温退火前需要在表面涂敷MgO隔离剂,在高温退火时形成Mg2SiO4玻璃膜底层,起到绝缘和增加张力的作用,使产品获得良好磁性能.但由于Mg2SiO4玻璃膜底层硬度很高,导致成品的冲片性能较差,甚至缩短冲压模具的使用寿命,从而对铁芯的制造产生不利影响.而无抑制剂取向硅钢在最终退火前钢板表面无需涂覆MgO隔离剂,不会形成硬度很高的Mg2SiO4玻璃膜底层,从本质上解决了涂层对成品性能的负面影响,可以获得光滑表面的产品,显著提高冲片性,减少对冲压模具的损耗,并可以降低中高频率使用时的铁损[2].

2 无抑制剂取向硅钢研究现状

现阶段,主要有以下两种无抑制剂生成取向硅钢工艺:

2.1 利用表面能的方法

以表面能为驱动力,有意识地使{110}面优先长大,必要条件是板厚很薄,如0.15 mm以下,以至于可采用50%~70%的第三次冷轧的技术,之后在一定高温区域、非氧化性保护气氛或真空中进行最终高温退火.

2.2 高洁净度钢生产取向硅钢

根据高能晶界理论,高斯位向晶粒发生二次再结晶的本质是 Goss位向的晶粒多被20~45(°)大角晶界所包围,位于该取向差范围的晶界具有更高的晶界能,要较其他晶界的迁移速率高,从而导致Goss晶粒获得长大优势.抑制剂的作用是增强高能晶界与其他晶界的移动速度差,使得通过二次再结晶获得Goss织构成为可能.但当钢中存在杂质元素时,在晶界上特别是在高能晶界上容易产生偏析.在不纯元素含量多时,高能晶界与其他晶界几乎没有移动速度差,钢的洁净度越高,在结晶晶界上析出物和不纯元素越少,高能晶界构造中原有的移动速度差潜在性越强,从而使高斯位向晶粒二次再结晶成为可能.在传统Hi-B钢生产中,为了获得更高的磁感,有时还需加入Sn、Bi和Sb等晶界偏聚元素.这些晶界偏聚元素被认为是加强了对初次再结晶基体中非Goss位向晶粒的钉扎作用,从而在二次再结晶后获得位向更准确的Goss织构.因此,在无抑制剂型取向硅钢中这些晶界偏聚元素是否依然能起到同样的作用,目前不是很清楚,尚无定论.这一课题兼具科学意义和生产应用价值,很值得将来专门研究.

3 无抑制剂取向硅钢生产方法

无抑制剂取向硅钢工艺流程包括冶炼→精炼→连铸→热轧→常化→冷轧→初次再结晶退火到最终退火等工艺,最后制取得到0.35mm厚度取向硅钢成品.

3.1 成分设计

无抑制剂取向硅钢化学成分的设计要避免在钢中形成抑制剂,因此,需要严格地控制Mn、S、Al、N、C,Si等元素的含量.小晶粒可细化磁畴,降低P17值.如果钢中C、S、N含量增高,它们容易在大角晶界偏聚,晶界移动速度减慢,二次再结晶不完善.本文设计的取向硅钢化学成分如表1所示,同时为了提高最后成品的磁性能,钢中加入了一种或几种 Sb、Ni、Sn、Cu、P、Mo 和 Cr元素.Ni可提高B8,因为Ni促进α-γ相变,热轧板晶粒小且均匀,Ni不形成氮化物等析出物,而且是铁磁性元素.Sb、Sn、Cu、Cr可使二次晶粒细化,降低 P17.严格控制目标元素的成分范围,同时尽量降低有害元素(如S、O、Ti等)的质量分数到0.003%以下,防止其对磁性能的不利影响.

表1 无抑制剂取向硅钢化学成分(质量分数)Table 1 The chemical composition(mass fraction)of inhibitor-free oriented silicon steel %

3.2 热轧

无抑制剂取向硅钢由于不考虑利用高温使MnS、AlN等化合物固溶,因此不需要太高的均热温度.热轧前将板坯在1 100℃下均热30 min.初轧温度为1 050~1 080℃,终轧温度为880~900℃,终轧厚度为2.5±0.1 mm.铸坯加热温度低,应注意热轧板产生边裂,控制粗轧压下率为75% ~80%,热轧边裂小于5 mm,磁性均匀.

3.3 常化

无抑制剂法取向硅钢热轧板在N2气氛下,于800~950℃常化处理2~3 min后,再放入沸水中快速冷却至室温,其目的是使热轧板组织更加均匀,促进再结晶,有利于后续制备过程中形成单一Goss织构.常化时板宽方向边部100 mm区的常化温度比中部低,边部表面氧附着量小于0.1 g/m2,中部氧含量不大于0.15 g/m2,这样边部氧含量低于中部时磁性高,而且成品弯曲数大于10次,薄膜附着性好.

3.4 冷轧

常化板经过表面酸洗、修磨后,在250℃进行一次冷轧到成品厚度0.35±0.02 mm.为了有利于轧制,冷轧期间将进行温度设为100~250℃,时间为2 min的时效处理.

3.5 退火

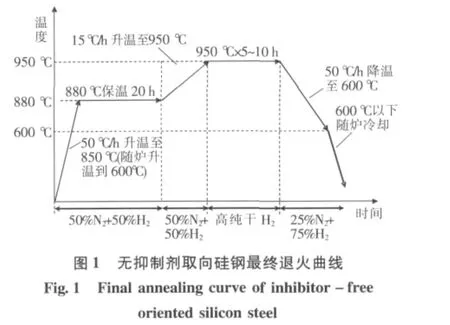

为了有效抑制取向硅钢氧化层的形成,提高钢带表面质量,降低铁损;并且有利于防止最终退火过程中形成高硬度的覆膜层,明显提高钢带的冲片性,冷轧片在干燥的体积分数为25%N2+75%H2气氛,950℃ ×20 s(从500℃以大于50℃/s速度快升到950℃)条件下进行初次再结晶退火.初次再结晶退火时钢中固溶碳可加强抑制力,使晶粒尺寸和织构更均匀;快升温使二次晶粒尺寸减小,磁性高.无抑制剂取向硅钢在最终退火过程中发生二次再结晶,晶粒尺寸由初次再结晶退火后的 30 ~80 μm 发展成≥5 mm[3~4],是高斯织构形成发展的重要阶段.其典型的二次再结晶晶粒中包含0.15~1.00 mm的细小晶粒,分布密度大于10个/cm2,将有利于降低高频铁损值,成品可以获得优良的高频磁性能.最终退火曲线按图1进行.

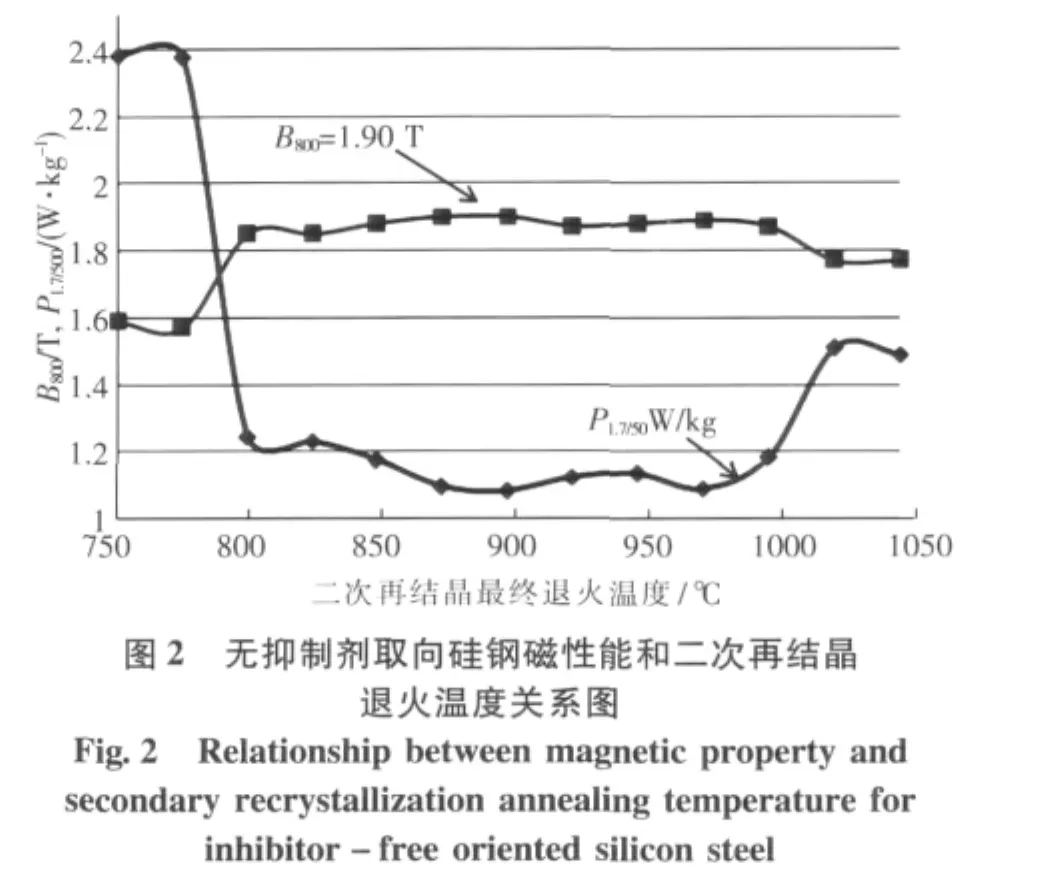

根据现阶段研究成果,按照上述方法制备的无抑制剂取向硅钢成品沿轧向(RD)的最佳磁性能为B800=1.90 T,P1.7/50=1.01 W/kg左右,纵横向磁性都好,优于普通取向CGO和无取向高牌号成品.根据现有最终退火的实验,总结出如图2所示的磁性能和退火温度之间关系图[3].由该图可知二次再结晶最佳温度区间在850~950℃,得到最佳的磁性能.

4 结语

本文探讨了无抑制剂取向硅钢的特性及制备方案,与传统取向硅钢相比,无抑制剂取向硅钢技术推广将会引起电工钢产业一项重要技术革新.

(1)采用无抑制剂生产取向硅钢时要严格控制好钢中氧含量和最终高温退火前附着的Al、S、N、Mn的总量,以保证最终材料得到良好的磁性能.

(2)无抑制剂取向硅钢发生完整的二次再结晶是在最后高温退火时完成的,温度应控制在850~950℃,并控制在此温度区的N含量、升温速率及保温时间,保证完整二次再结晶.

[1]何忠治,赵宇,罗海文.电工钢[M].北京:冶金工业出版社,2012:531 -539.

(He Zhongzhi,Zhao Yu,Luo Haiwen.Electrical steel[M].Beijing:Metallurgical Industry Press,2012:531 -539.)

[2] Imamura T,Terashima T,Hayakawa Y.Newly developed grain-oriented electrical steel suitable for application to segmented core motors[J].JFE Technical Report,2005,6:8 - 11.

[3] Hayakawa Y,Kurosawa M,Imamura T ,et al.Grain - oriented magnetic steel sheet having no undercoat film comprising forsterite as primary component and having good magnetic characteristics:US,2005 -6942740B2[P].

[4] Hayakawa Y,Kurosawa M,Komatsubara M.Method of making grain-oriented magnetic steel sheet having low iron loss:US,2007 - RE39482E[P].