热变形加工对WCp/2024Al复合材料组织结构和力学性能的影响

毛昌辉,孙旭东,王 涛,杨 剑,梁秋实

(1.东北大学 材料各向异性与织构教育部重点实验室,沈阳 110819;2.北京有色金属研究总院 先进电子材料研究所,北京 100088)

颗粒增强铝合金基复合材料具有高比强度、高比模量、高热导率和低热膨胀系数等特点,适合工程应用中减轻重量、提高综合性能的迫切需求,因此近年来得到迅速发展,其产品已经应用于航空、航天、汽车、电子器件等领域[1,2].在颗粒增强铝合金基复合材料的制备方法中,通常先采用粉末冶金法、铸造法或喷射沉积法制备初级坯料,然后再采用挤压、锻压和轧制等热变形加工方法进一步提高材料的力学性能[3~7],热变形加工是制备各类铝基复合材料型材的基本方法.目前铝基复合材料热挤压工艺研究相对较多,而对锻压和轧制工艺研究相对较少.WCp/2024Al基复合材料是一种兼具高力学性能和高屏蔽效能的新型结构/功能一体化材料,应用前景广泛;未来对各类锭材、棒材、板材等型材需求迫切,开展锻压和轧制等热变形加工对WCp/2024Al基复合材料结构和性能影响的研究具有重要意义.

本文研究了WCp/2024Al复合材料在真空热压、热锻压、热轧制等热加工过程中力学性能和微观组织结构的变化规律,分析了WC/Al合金界面结合对复合材料力学性能和断裂机制的影响.

1 实验方法

实验用材料为粉末冶金法制备的WCp/2024Al复合材料.其制备过程为:将平均粒径为50 μm、质量分数占60%的2024Al合金粉末和平均粒径为4.8 μm的WC粉末均匀混合,经540℃真空热压成锭,再经480℃和50%变形量的条件下锻压成圆柱形锻件;从锻压件中取尺寸为10 mm×20 mm×110 mm的方形坯进行轧制,轧制前加热温度为460℃,轧制方式为沿样品长度和宽度方向交叉轧制,轧制道次变形量控制在10%以下,总变形量为50%.

热压、锻压、轧制态的样品分别加工成标准拉伸试样,在岛津拉伸试验机上进行拉伸试验.拉伸断口和样品的微观形貌在Hitachi4800扫描电子显微镜下进行观察.3种加工状态的样品加工成10 mm×15 mm×2 mm的薄片,采用XDⅡ型X射线衍射仪进行相结构分析.

2 结果与讨论

2.1 不同热变形加工状态下WCp/2024Al复合材料的室温力学性能

真空热压、热锻压、热轧制的WCp/2024Al复合材料力学性能如表1所示.热压态样品的抗拉强度、屈服强度均比较低.经过大变形量的锻压、轧制后,材料的强度大幅度提高.锻压态、轧制态样品的抗拉强度比热压态样品的抗拉强度分别提高了17%和66%,但延伸率分别降低了16.7%和23.3%.

表1 不同加工状态下WCp/2024Al复合材料的室温力学性能Table 1 Room temperature mechanical properties of the WCp/2024Al composites under various forming conditions

WCp/2024Al复合材料力学性能的变化与微观结构的变化密切相关.通过XRD、SEM等方法分析,发现Al合金基体和WC颗粒的尺寸、形貌、分布状态,以及WC颗粒与Al合金基体的界面结合在塑性加工过程中发生了明显变化,这些变化对复合材料的力学性能产生了重要影响.

2.2 不同加工状态材料微观组织结构的变化

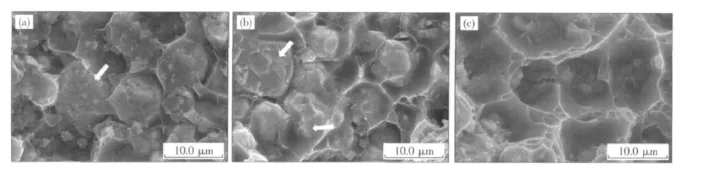

WCp/2024Al复合材料在热压、锻压和轧制过程中,材料金相组织如图1所示.从图1(a)可以看出,材料经过热压加工之后,已经形成2024铝基体与WC颗粒复合的全致密组织结构.但2024铝合金基本还维持粉末态原有的粒度和类球形形貌,WC分布在Al颗粒的周围,由于初始粉末粒度差异较大,导致WC颗粒整体分布均匀性比较差.从图1(b)和(c)可以看到,经过锻压、轧制加工2024铝合金基体相的类球形形貌逐渐消失,组织明显细化,WC相分布均匀性得到了改善.研究表明,2024铝合金在400~500℃范围拉伸强度大幅度下降,延伸率大幅度提高,形成热塑性变形加工的基本条件[8].基体铝合金在锻压轧制过程的挤压力和剪切力的共同作用下,原有的类球状组织通过塑性变形拉长成条状组织,如图1(c)箭头方向所示,随后变形组织经过回复和再结晶,基体铝合金组织得到细化.同时在基体合金热变形过程中,WC相随同铝合金基体的流动实现重新分布,均匀性得以改善.由于大变形量加工和再结晶所导致的基体铝合金细晶强化,以及变形加工过程中相分布均匀性得到改善,WCp/2024Al复合材料的室温抗拉强度在经过锻压和轧制后得到大幅度提高,如表1所示.

2.3 WC颗粒与Al合金基体之间的界面反应

颗粒增强铝基复合材料在热变形过程中通常会与增强相发生界面反应,例如在SiC/Al复合材料中,SiC 和 Al会在界面处生成 Si和 Al4C3[9~11];而在TiC/Al复合材料中,界面反应的产物则是TiAl3和Al4C3[12~14].前期对热压 WCp/2024Al复合材料的研究表明,在真空热压温度大于550℃时会在界面反应生成 WAl12和 WAl5相[15],这些反应产物通常属于金属间化合物,具有较高的强度、硬度和较低的韧性和塑性,因此往往会降低复合材料的塑性.

图2、图3分别是热压态、锻压态和轧制态样品的XRD谱和SEM照片.从XRD图中可以看出,热压态样品的XRD图中只有WC和Al以及少量W2C的衍射峰,而经过热锻压和热轧制,样品XRD图中出现了明显的WAl12的衍射峰,其强度随着变形程度的增加而增加.对不同状态的样品进行SEM观察(图3)发现,WC颗粒与2024Al合金基体发生反应生成的WAl12主要位于颗粒与基体的界面.热压态样品的界面很清晰,没有出现明显的反应层.而锻压态和轧制态样品中的界面有灰色过渡层出现(反应区域),说明经过大形变量的塑性加工,WC颗粒和2024Al合金基体之间的冶金结合明显增强.这有利于提高复合材料的抗拉强度,但是由于WAl12属于高强度、高硬度和低韧性、塑性的金属间化合物,在样品拉伸过程中容易出现脆性断裂,从而在提高样品抗拉强度的同时降低材料的延伸率.

图3 不同加工状态下样品的界面反应Fig.3 Interfacial reactions of the samples under various forming conditions

从以上实验结果还可以发现,在WCp/2024Al复合材料热变形加工过程中,加工温度并不是界面反应的唯一控制因素,材料的热变形速率也是界面反应的影响因素之一.可以看到:虽然复合材料真空热压温度(540℃)高于锻压温度(480℃)和轧制温度(460℃),但热变形速率较低的真空热压样品未发生明显的界面反应,而热变形速率较高的锻压和轧制样品却在较低温度下发生了明显的界面反;变形速率越大(轧制变形速率>锻压变形速率),界面反应越明显.其原因可能是在复合材料热变形过程中,由于铝合金基体和WC相流体特性的差异,导致在变形过程中两相的流动速率不同,铝合金基体的流动速率要大于WC相的流动速率,因此在两相的界面会沿变形方向产生摩擦力,变形速率越大,产生的摩擦力也越大,在界面积聚的热量也越多,从而对界面反应起到促进作用.

2.4 WCp/2024Al复合材料断口分析

通常情况,颗粒增强金属基复合材料的断裂机制有3种,即基体韧断、界面脱开和增强体颗粒断裂[16~19].在不同的加工状态下,WCp/2024Al复合材料分别呈现出以上3种不同的断裂机制,如图4所示.在热压态样品断口上,韧窝非常浅且大小不均,底部是较大的WC颗粒团聚体(如图4(a)箭头所示),基本没有发现在拉伸过程中断裂的WC颗粒.这说明热压样品中基体合金与WC相之间的结合强度较低,因此在外力作用下材料优先于WC/Al合金界面脱开断裂,对基体合金塑性变形的阻碍作用有限,造成韧窝组织不充分,此时材料所受的主要应力载荷由基体铝合金承担,断口主要呈现出基体合金韧断的断裂机制.

图4 不同加工状态下复合材料的拉伸断口Fig.4 Tensile fracture surface of the samples under various forming conditions

在锻压态样品断口上韧窝的数量和深度均有所增加,出现了一些准解理断裂面(如图4(b)箭头所示),说明复合材料经过锻压后WC/Al合金界面实现了较强的冶金结合;WC相对基体合金塑性变形的束缚能力增强,基体合金变形会沿基体和WC颗粒的界面扩展;在此过程中通过空洞的形核与长大,最终导致界面脱粘,同时造成基体材料的延展性失效,形成较完整的韧窝组织.而准解理断裂面可能是界面的WAl12相脆性穿晶断裂的结果.锻压态材料断口的断裂机制转变为第二相增强的基体韧断+界面脱粘+界面相脆性断裂,宏观力学性能表现为拉伸强度和屈服强度升高,延伸率略有降低.

经过轧制加工,WC/Al合金界面的结合强度和基体Al合金的强度进一步增加,因此,在轧制态样品的断口上,韧窝明显加深,边缘呈现明显的刃状突起,底部较深且留有WC颗粒拔出后的孔洞.与热压态和锻压态的拉伸断口相比,WC/Al界面处出现许多非连续的微裂纹,说明塑性变形时大量生成的WAl12相在拉伸时产生二次脆性断裂.其断裂机制为增强的基体合金的韧断+界面脱粘+界面相二次脆断,宏观力学性能表现为拉伸强度和屈服强度进一步升高,延伸率进一步降低.

3 结论

采用粉末冶金真空热压法制备了WCp/2024Al复合材料,并对复合材料进行了热锻压和热轧制加工,比较了各种热变形加工状态下材料的相结构、微观组织的变化及其与力学性能的关系,结论如下.

(1)采用真空热压制备的WCp/2024Al复合材料通过热锻压和热轧变形加工处理后,基体Al合金组织得到细化,WC相分散性得到改善,界面冶金结合得到增强,复合材料的强度明显提高.

(2)WCp/2024Al复合材料在一定条件下热变形加工会在两相界面生成WAl12中间相,高变形速率的热锻压和热轧制加工对中间相的生成有促进作用,在比真空热压更低的加工温度下生成大量的WAl12中间相.

(3)WAl12中间相的出现加大了增强体/界面的结合力,提高了复合材料的拉伸强度.但是大量中间相的生成会导致材料的塑性大幅度下降.

[1] Hooker J A,Doorbar P J.Metal matrix composites for aeroengines[J].Mater Technol,2000,16:725 -731.

[2] Goni J,Mitxelena I,Coleto J.Development of low cost metal matrix composites for commercial applications[J].Materials Science and Technology,2000,16:743-746.

[3]Torralba J M,Costa C E da,Velasco F.P/M aluminum matrix composites:an overview [J].J Mater Process Tech,2003,133:203-206.

[4]陈雷,毛昌辉,杨剑,等.(W+CeO2)p/2024Al复合材料锻造性能研究[J].兵器材料科学与工程,2008,31(6):24-26.

(Chen Lei,Mao Changhui,Yang Jian,et al.Study on forged performance of(W+CeO2)p/2024Al composites[J].Ordnance Material Science and Engineering,2008,31(6):24-26.)

[5] Srivastava V C,Jindal V,Uhlenwinkel V,et al,Hotdeformation behaviour of spray-formed 2014Al+SiCp metal matrix composites[J].Mat Sci Eng A,2008,477:86 -95.

[6]杨剑,练友运,毛昌辉.热处理对粉末冶金法制备 Wp/2024Al复合材料力学性能的影响[J].稀有金属,2008,32(6):723-727.

(Yang Jian,lian Youyun,Mao Changhui.Effect of heat treatment on mechanical properties of Wp/2024Al composites prepared by powder metallurgy[J].Rare Metals,2008,32(6):723 -727.)

[7]陈雷,毛昌辉,杨剑,等.Wp/2024Al复合材料的轧制研究[J].兵器材料科学与工程,2009,32(4):67 -69.

(Chen Lei,Mao Changhui,Yang Jian,et al.Study on rolling of forged Wp/2024Al composites[J].Ordnance Material Science and Engineering,2009,32(4):67 -69.)

[8]潘复生,张丁非.铝合金及应用[M].北京:化学工业出版社,2006.

(Pan Fusheng,Zhang Dingfei.Al alloy and application[M].Beijing:Chemical industry press,2006.)

[9]胡赓祥,蔡荀,戎咏华.材料科学基础(第二版)[M].上海:上海交通大学出版社,2006.

(Hu Gengxiang,Cai Xun,Rong Yonghua.Fundamentals of material science(second edition)[M].Shanghai:Shanghai Jiaoton University press,2006.)

[10]梁秋实,毛昌辉,杨剑,等.WCp/2024Al复合材料界面反应的分析[J].粉末冶金技术,2009,27(5):327 -330.

(Liang Qiushi,Mao Changhui,Yang Jian,et al.Analyse of the interfacial reaction in WCp/2024Al composites[J].Powder Metallurgy Technology,2009,27(5):327 -330.)

[11] Don-Soo Shin,Jae - Chul Lee,Eui- Pak Yoon,et al.Effect of the processing methods on the formation of Al4C3in SiCp/2024 Al composites[J].Materials Research Bulletin,1997,32(9):1155-1163.

[12] Lee Jae-Chul,Park Sung-Bae,Seok Hyun-Kwang,et al.Prediction of Si contents to suppress the interfacial reaction in the SiCp/2014 Al composite [J].Acta mater,1998,46(8):2635-2643.

[13] Noble B,Trowsdale A J,Harris S J.Low - temperature interface reaction in aluminium-silicon carbide particulate composites produced by mechanical milling[J].Journal of Materials Science,1997,32:5969 -5978.

[14] Shubin Ren,Xinbo He,Xuanhui Qu,et al.Effect of Si addition to Al-8Mg alloy on the microstructure and thermophysicalproperties ofSiCp/Alcomposites prepared by pressureless infiltration[J].Materials Science and Engineering B ,2007,138:263-270.

[15] Mao Changhui,Sun Xudong,Liang Qiushi,et al.Interfacial reaction and its effects on mechanical properties of the hotpressed WCp/2024Al composite[J]. RareEarth, (in pressing.)

[16] Shubin Ren,Xinbo He, Xuanhui Qu,et al. Effect of controlled interfacialreaction on the microstructure and properties of the SiCp/Al composites prepared by pressureless infiltration [J].Journal of Alloys and Compounds,2008,455:424-431.

[17] Selcuk C,Kennedy A R.Dynamic properties of PRMMCs[J].Materials Letters,2006,60:3364 -3366.

[18] Contreras A, Angeles - ChávezC, Flores O, etal.Characterization of microstructure of PRMMCs[J].Materials Characterization,2007,58:685-693.

[19]郭宏,李义春,石力开,等.粉末冶金SiCp/7075Al复合材料的断裂特性[J].粉末冶金技术,1997,15(1):9 -13.

(Guo Hong, LiYichun, ShiLikai, etal. Fracture characteristic of SiCp/7075Al composite prepared by powder metallurgy[J].Powder Metallurgy Technology,1997,15(1):9 -13.)