纳米相含量对Ni-P镀层耐蚀性的影响

程延海,朱真才,邢方方,张世举,邹 勇

1)中国矿业大学机电工程学院,江苏徐州221116;2)山东大学热科学与工程研究中心,济南250061

化学镀Ni-P合金镀层具有良好的耐蚀耐磨性、润滑性、硬度以及延展性,在汽车、轻纺和饮食等行业取得了较好的应用效果[1-4].与电镀相比,化学镀Ni-P镀层的另一个优势表现在避免了边角效应,即无需考虑被镀工件的形状,便可得到均匀的镀层[5-6].已有研究表明[7-10],化学镀Ni-P镀层根据P的质量分数可以分为3类,即低磷 (1% ~5%)、中磷 (5%~8%)和高磷 (9%及以上).大多数研究认为,化学镀Ni-P合金在溶液中具有优异耐蚀性是由于其表面形成了钝化膜[11-13].但是,由于化学镀Ni-P合金的多样性,难以用同一种理论解释其钝化行为.Guojin Lu[14]研究了P含量不同的Ni-P合金镀层在硫酸溶液中的腐蚀行为,结果表明,Ni-P合金镀层表现出一定的阳极钝化行为,随着P含量的增大,阳极区的合金极化反应降低,腐蚀主要通过P原子参与的化学反应进行下去.同时,关于Ni-P镀层的晶化过程以及耐蚀性研究报道很多,但缺乏统一定论.而镀层中纳米相含量对镀层耐蚀性的影响,目前报道不多[15-18].本研究采用化学镀的方法,制备出了纳米相含量不同的Ni-P合金镀层,讨论了工艺参数对镀层纳米相含量的影响,并分析改变纳米相含量时,化学镀Ni-P镀层耐蚀性能的变化规律,为改善化学镀Ni-P镀层的耐蚀性能,并将其用于工业生产提供理论基础.

1 实验方法

采用低碳钢作为基体材料,尺寸为15 mm×15 mm×6 mm,热浴法进行化学镀.镀层中镍的来源为硫酸镍,磷的来源为次亚磷酸钠,络合剂采用复合络合剂 (乳酸11 g/L、甘氨酸7 g/L、柠檬酸6 g/L).化学镀前对试样进行除油、除锈前处理,施镀温度及pH值如表1.处理后的试样在镀液内施镀2 h.镀后的试样分别进行如下实验:①表面形貌分析.采用JXA-8800R型电子探针对表面形貌进行分析,观察不同工艺下的微观组织特征;②XRD射线分析.采用 Cu靶 (λ =1.54 Å,1 Å =10-10m),进行X射线分析,扫描速度为1°/min;③ 镀层耐均匀腐蚀性能测试.采用质量浓度为5%的H2SO4水溶液浸泡试样,分别24 h为单位,测量每件试块的失重情况.采用三电极 (待测镀层为工作电极,KCl饱和甘汞电极为参比电极,Pt电极为对电极)体系动电位极化曲线法 (扫描速率为20 mV/s),测定镀层在H2SO4水溶液中未除氧时的阳极极化曲线.测试仪器为美国阿美特克公司生产的PARSTAT2273A型电化学工作站,分析软件采用设备自带的Powersuite.

表1 化学镀镀液的化学成分Table 1 Concentrations of the bath for the electroless process

2 结果与分析

2.1 镀层表面形貌

施镀过程可见,随着镀液温度升高,反应明显加剧,镀速提高.但对于施镀温度为90℃的4#试样,在获得较高镀速的同时,可明显观察到镀液颜色变深,出现沉淀现象.这表明在此温度下镀液发生分解,虽然获得了较高的镀速,但不足以获得稳定的镀层,在此未对其表面形貌做进一步研究.图1给出了不同工艺条件下获得的1#、2#和3#试样的表面组织形貌.从图1可见,所有试样的表面形貌基本接近,都是由球状颗粒堆积而成,同时,它们又有细微的差异.2#试样的颗粒平均尺寸明显比其他试样细小,这是由于温度低而造成反应速度慢的结果.对于镀层结构形态的变化,下面通过X射线衍射进一步分析研究.

图1 不同工艺下镀层表面形貌Fig.1 Surface morphology of deposit at different process

2.2 XRD射线分析

图2给出1#、2#和3#试样的X射线衍射结果,可以看出,1#试样为宽化的非晶衍射峰,3#试样则表现为尖锐的晶体峰特征,衍射峰的位置对应于Ni(111).同时也注意到,未观察到Ni的其他晶体峰,相对于其他晶体Ni的衍射图而言,该衍射峰依然具有相当的宽化,采用舍勒公式[4]进一步计算可得,该结晶尺寸为很细小的纳米晶.因此,2#试样为纳米尺寸的Ni与非晶相的混合态.采用软件分离可以将该曲线分离成两部分,一部分为宽化的非晶曲线峰;另一部分为尖锐的晶态Ni的峰.通过计算该曲线的强度比,可得到纳米相的含量.1#、2#和3#试样中纳米相的含量分别为5%、17%和92%.这也可以看出,1#试样的组成中绝大部分为非晶相,纳米相的含量很低;3#试样中绝大部分为纳米相,非晶相仅占极少部分;2#试样中纳米相的含量在1#试样和3#试样之间.由此可以判定,1#、2#和3#镀层可分别简单地称为非晶镀层、混合晶镀层及纳米晶镀层.

图2 1#、2#和3#试样镀层的X射线衍射曲线Fig.2 XRD patterns of deposit of sample 1,2 and 3

由此可见,调节工艺参数能够改变Ni-P镀层的纳米相含量.为进一步探明纳米相含量对镀层耐蚀性能的影响,我们进行了以下实验.

2.3 腐蚀失重实验

图3给出采用质量分数为5%的H2SO4水溶液浸泡镀层后,试样的失重与浸泡时间的关系.从图3可见,非晶试样 (1#试样)具有最小的失重,因此,该非晶镀层耐酸腐蚀性最强.同时,随着纳米相含量的提高,镀层的失重逐渐增大,也就是说,纳米相含量的增大使得镀层耐酸腐蚀性明显降低.这是由于非晶态与晶态的本质区别在于非晶镀层的原子排列是短程有序的,由于固体化学键的作用,从短程看两者都是有序的,非晶的特征是不存在长程有序,也就是没有平移周期性.这种原子排列的长程无序,使非常均匀的Ni-P固溶体组织中不存在晶界、位错、孪晶或其他缺陷[19].由于没有相界而使得其内部结构极其均匀,也就没有了优先的腐蚀路径或结构缺陷.同时,非晶镀层表面形成了玻璃态的钝化膜,从而使镀层表现出较高的耐腐蚀性能.

图3 1#、2#和3#试样镀层的失重Fig.3 Weight loss of sample 1,2,3 deposit

另外,非晶态镀层表面钝化膜的组织具有高度均匀的非晶结构,无位错、层错等缺陷,韧性也好,因此,不容易发生机械损伤.与晶态合金对比,非晶合金钝化膜形成速度快,破损后能立即修复,具有良好的保护性.研究发现,Ni-P合金在酸性介质中形成的钝化膜是磷化物膜,阻挡了腐蚀继续进行,从而提高了耐蚀性,其保护能力比纯镍钝化膜强[20].而纳米相结构中存在大量晶界,在晶界和晶粒之间形成大量的微小电化学电池,增大了镀层的腐蚀倾向.

2.4 极化曲线结果分析

图4为不同纳米相含量的Ni-P镀层在质量分数为5%的H2SO4水溶液中的典型动电位阳极极化曲线.可以看出,非晶态结构镀层 (1#试样)的腐蚀电位为-0.22 mV,混晶态结构镀层 (2#试样)的腐蚀电位为-0.274 8 mV,纳米晶态结构镀层 (3#试样)的腐蚀电位为-0.301 2 mV.而碳钢腐蚀电位为 -0.45 mV.

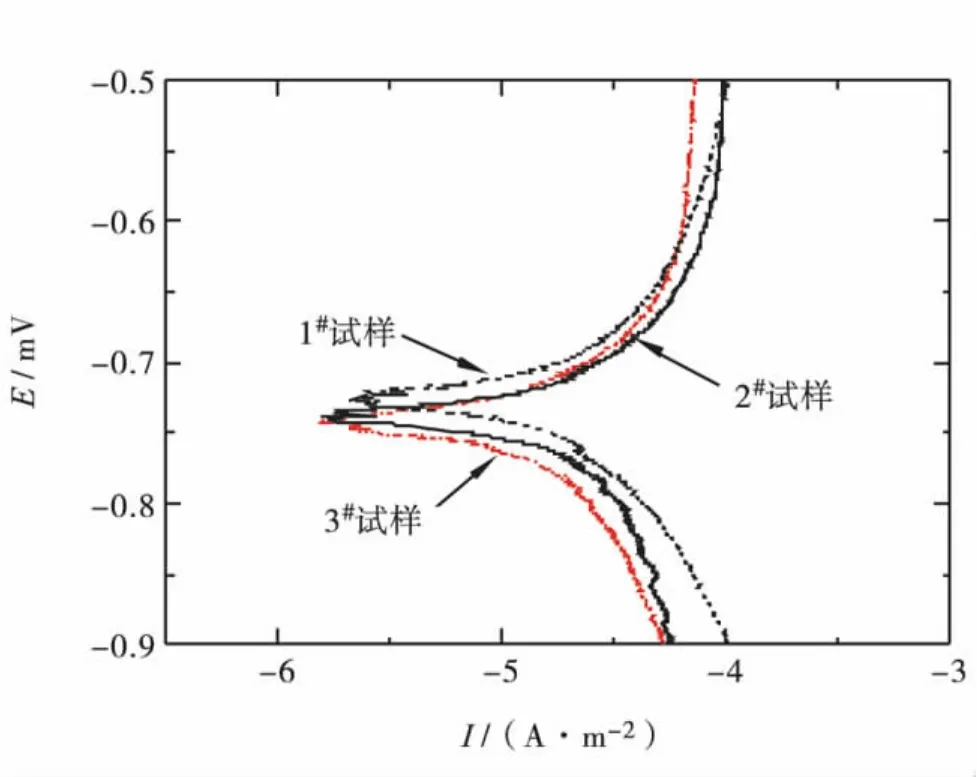

图5为不同纳米相含量的Ni-P镀层在质量分数为3.5%的NaCl水溶液中的典型动电位阳极极化曲线.可以看出,在质量分数为3.5%的NaCl水溶液的腐蚀介质中,自腐蚀电位不同,表现为镀层的腐蚀电位分别为:非晶态结构镀层 (1#试样)的腐蚀电位为-0.724 8 mV,混晶态结构镀层 (2#试样)的腐蚀电位为-0.739 8 mV,纳米晶态结构镀层(3#试样)的腐蚀电位为-0.749 8 mV.

图4 试样和碳钢在质量分数为5%的H2SO4溶液中的阳极极化曲线Fig.4 Anodic polarization curves of sample 1,2,3 and carbon steel in 5%H2SO4solution

研究表明[14],在质量分数为3.5%的 NaCl水溶液中,Ni-P合金表面会生成吸附性很强的磷化膜,以阻止镀层本体与腐蚀介质的接触而起到耐蚀的作用.在质量分数为5%的H2SO4水溶液中,对于镀层而言,随着纳米相含量的增大,镀层的自腐蚀电位降低.而3种镀层的自腐蚀电位均高于普通碳素钢的自腐蚀电位,这进一步说明,减少镀层中纳米相的含量,可以降低镀层在质量分数为5%的H2SO4水溶液中的腐蚀速度.3种镀层的耐蚀性均优于普通碳素钢.

在质量分数为3.5%的NaCl水溶液中,对于镀层而言,随着纳米相含量的增大,镀层的腐蚀趋势也表现为增大.因此,降低纳米相含量,可以提高镀层在质量分数为5%的H2SO4水溶液以及质量分数为3.5%的NaCl水溶液中的耐蚀性.

图5 试样在质量分数为3.5%的NaCl溶液中的阳极极化曲线Fig.5 Anodic polarization curves of sample 1,2,3 in 3.5%NaCl solution

结 语

综上研究可知:① 调整化学镀的工艺,可得到纳米相含量不同的镀层,如纳米晶、混合晶以及非晶镀层;② 镀层中随纳米相含量的增加,其耐蚀性降低,这归咎于纳米相结构中存在大量晶界,在晶界和晶粒之间形成了大量的微小电化学电池,从而增大了镀层的腐蚀倾向;③镀层在质量分数为5%的H2SO4水溶液中的典型动电位阳极极化曲线表明,非晶态结构镀层腐蚀电位为-0.22 mV,混晶态结构镀层腐蚀电位为-0.274 8 mV,纳米晶态结构镀层腐蚀电位为-0.301 2 mV.而碳钢腐蚀电位为-0.45 mV.在质量分数为3.5%的NaCl水溶液中,非晶态结构的镀层腐蚀电位为-0.724 8 mV,混晶态结构镀层腐蚀电位为 -0.739 8 mV,纳米晶态结构镀层腐蚀电位为-0.749 8 mV.因此,降低纳米相含量可以提高镀层在质量分数为5%的H2SO4水溶液以及质量分数为3.5%的NaCl水溶液中的腐蚀电位,从而改善耐蚀性能.

/References:

[1] JIN Hui-ming,GONG Hai-hua,ZHOU Xiao-wei,et al.Phase structure and micro structure,and thermal stability of electroless Ni2P coatings deposited at different pH values [J].CIESC Journal,2009,60(4):972-977.(in Chinese)靳惠明,龚海华,周小卫,等.不同pH值下制备的镍-磷化学镀层相结构及热稳定性[J].化工学报,2009,60(4):972-977.

[2] YANG Qin-peng,TANG Jiao-ning,LI Jun-qin,et al.Fabrication and wear properties of electroless Ni-P/cenosphere composite coatings[J].Journal of Shenzhen University Science and Engineering,2008,25(2):195-199.(in Chinese)杨钦鹏,汤皎宁,李均钦,等.镍、磷和空心微珠复合镀层摩擦磨损性能研究[J].深圳大学学报理工版,2008,25(2):195-199.

[3] Zhao Q,Liu Y.Comparisons of corrosion rates of Ni-P based composite coatings in HCl and NaCl solutions [J].Corrosion Science,2005,47:2807-2815.

[4] Winowlin J J T,Ramamoorthy B.A study on the influence of process parameters on effeciency and crystallinity of electroless Ni-P deposits[J].Journal of Materials Processing Technology,2005,169:308-313.

[5] Balaraju J N,Sankaranarayanan T S N.Structure and phase transformation behaviour of electroless Ni-P composite coatings[J].Materials Research Bulletin,2006,41:847-860.

[6] Zhang B W,Xie H W.Effect of alloying elements on the amorphous formation and corrosion resistance of electroless Ni-P based alloys[J].Materials Science and Engineering,2000,A281:286-291.

[7] Jeong D H,Gonzalez F,Palumbo G,et al.The effect of grain Size on the wear properties of electrodeposited nanocrystalline nickel coatings[J].Scripta Materialia,2001,44(3):493-499.

[8] Elansezhian R,Ramamoorthy B,Kesavan Nair P.Effect of surfactants on the mechamical properties of electroless(Ni-P)coating [J].Surface and Coatings Technology,2008,203(5-7):709-712.

[9] Baskaran I,Samkaranayanan T S N,Stephen A.Effect of accelerators and stabilizers on the formation and characteristics ofelectroless Ni-P deposits[J].Materials Chemistry and Physics,2006,99(1):117-126.

[10] Hou K H,Jeng M C,Ger M D.The heat treatment effects on the structure and wear behavior of pulse electroforming Ni-P alloy coatings[J].Journal of Alloys and Compounds,2007,437:289-297.

[11] Samkaranayanan T S N,Baskaran I,Krishnaveni K,et al.Deposition of electroless Ni-P graded coatings and evaluation of their corrosion resistance[J].Surface &Coatings Technology,2006,200:3438-3445.

[12] Bai A,Chuang P Y,Hu C C.The corrosion behavior of Ni-P deposits with high phosphorous contents in brine media [J].Materials Chemistry and Physics,2003,82:93-100.

[13] Ashssi S H,Rafizadeh S H.Effect of coating time and heat treatment on structures and corrosion characteristics of electroless Ni-P alloy deposits[J].Surface and Coatings Technology,2004,176:318-326.

[14] Lu G J,Zangari G.Corrosion resistance of ternary Ni-P based alloys in sulfuric acid solutions[J].Electrochimica Acta,2002,47:2969-2979.

[15] JIANG Xiao-xia,SHEN Wei.The Fundamental and Practice of Electroless Plating[M].Beijing:National Defense Industry Press,2000.(in Chinese)姜晓霞,沈 伟.化学镀理论及实践[M].北京:国防工业出版社,2000.

[16] GAO Cheng-hui.Amorphous Alloy and the Characteristics of Deposits[M].Beijing:Science Press,2004.(in Chinese)高诚辉.非晶态合金镀及其镀层性能[M].北京:科学出版社,2004.

[17] Abdel Salam-hamdy,Shoeib M A,Abdel Salam O F.Corrosion behavior of electroless Ni-P alloy coatings containing tungsten or nano-scattered alumina composite in 3.5%NaCl solution [J].Surface & Coatings Technology,2007,202:162-171.

[18] Iman R-Mafi,Changiz Dehghanian.Comparison of the coating properties and corrosion rates in electroless Ni-P/PTFE composites prepared by different types of surfactants[J].Applied Surface Science,2011,257:8653-8658.

[19] Maura Crobu,Andrea Scorciapino,Bernhard Elsener,et al.The corrosion resistance of electroless deposited nanocrystalline Ni-P alloys[J].Electrochimica Acta,2008,53:3364-3370.

[20] Kang Jian-qiang,Yang Yi-fu,Shao Hui-xia,Comparing the anodic reactions of Ni and Ni-P amorphous alloy in alkaline solution [J].Corrosion Science,2009,51:1907-1913.