分级均匀化对7055铝合金组织和力学性能的影响

张新明,陆艳红,刘胜胆,刘文军,李红萍

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中国商用飞机有限责任公司 上海飞机设计研究院,上海 200232)

分级均匀化对7055铝合金组织和力学性能的影响

张新明1,陆艳红1,刘胜胆1,刘文军1,李红萍2

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中国商用飞机有限责任公司 上海飞机设计研究院,上海 200232)

采用差热分析、X射线衍射分析、光学显微镜、扫描电镜、透射电镜和常温拉伸等方法研究分级均匀化工艺对7055铝合金显微组织、枝晶偏析、Al3Zr粒子析出行为和力学性能的影响。结果表明:合金经(468 ℃、24 h)+(473 ℃、4 h)的分级均匀化处理后,消除了铸锭晶界上的非平衡凝固共晶组织;铸锭先于264 ℃保温最有利于获得尺寸细小、均匀弥散分布的Al3Zr粒子;在单级均匀化基础上增加473 ℃的短时高温均匀化,能够提高合金基体中溶质原子的固溶度,增强时效强化效果,提高综合性能。

7055铝合金;均匀化;Al3Zr粒子;显微组织;力学性能

7055超高强铝合金是航空航天领域重要的结构材料,随着航空航天工业的发展,对铝合金结构件优良的综合性能及板材性能均匀性提出更高的要求。超高强铝合金具有合金化程度高的基本特点,工业生产的铸锭由于浇注及冷却速度快,容易出现严重的枝晶偏析、成分偏析和内应力,同时,粗大的非平衡共晶存在于晶界,严重影响该合金的热加工性能,因此,必须进行均匀化处理[1-4]。对于7055铝合金,国内研究主要集中于均匀化过程中材料宏观偏析、显微组织及非平衡共晶相的演变,而均匀化过程中Al3Zr粒子的析出行为及其对合金固溶后再结晶程度、时效后力学性能的影响研究较少。

一般而言,铸锭均匀化的目的是消除枝晶偏析和成分偏析,获得溶质原子均匀分布的固溶体,减少作为再结晶PSN形核[5]机制的粗大第二相。近年来的研究表明,由于Zr的添加,在合金均匀化过程中会析出与基体共格的亚稳Al3Zr相,Al3Zr对合金固溶后钉扎晶界,阻止晶界和亚晶界的迁移,保留轧制变形产生的亚结构和位错、细化晶粒、强化基体有着重要意义[6]。同时,细小弥散的Al3Zr使得再结晶分数降低,大角度晶界数减少,减少η相形核的有利位置,降低了合金的淬火敏感性[7]。此外,由于小角度晶界较大角度晶界的抗应力腐蚀开裂性能好,Al3Zr粒子的存在亦使得合金的抗应力腐蚀开裂性能有显著的提高[8],所以均匀化中Al3Zr粒子的析出可为该合金获得高强、高韧、耐蚀、好的延展性奠定基础。本文作者针对分级均匀化中合金显微组织的变化,重点研究Al3Zr的析出及其对力学性能的影响,从均匀化工艺的角度为改善7055铝合金性能提供依据。

1 实验

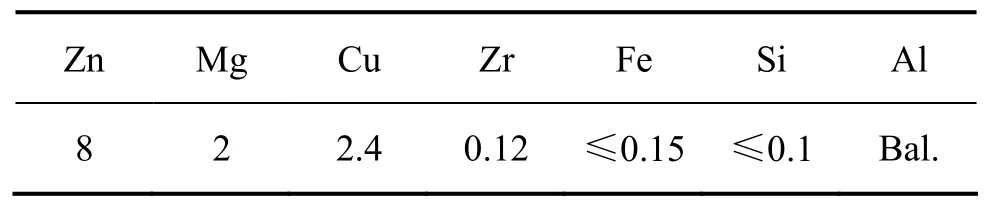

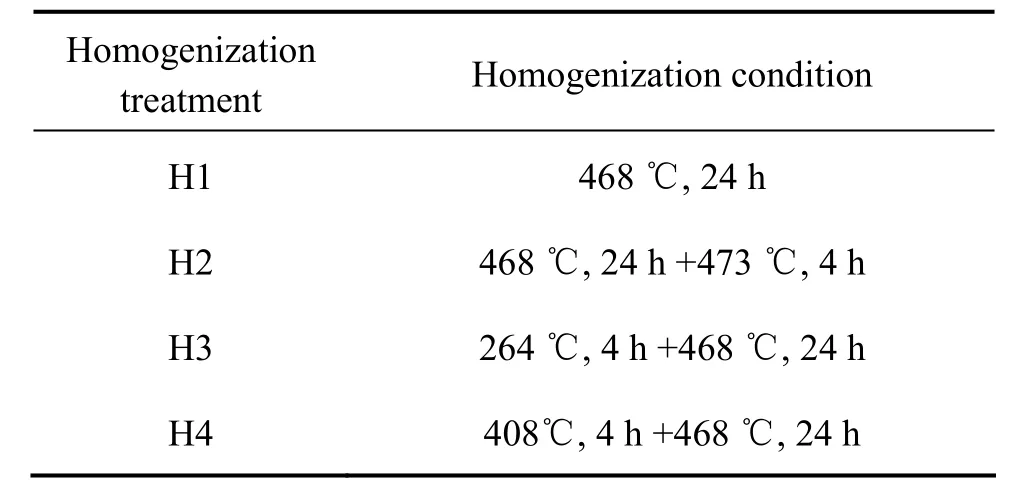

采用西南铝业有限责任公司提供的 7055铝合金大铸锭,合金的成分如表1所列。铸锭在空气电阻炉中进行如表2所列的均匀化处理,样品均匀化是以一定的升温速率从室温升到特定的温度,该温度在 468℃以下时升温速率为30 ℃/h,而从468 ℃升温到473℃时的升温速率为10 ℃/h,并保温一定时间。均匀化后样品直接淬入室温水中,以保留均匀化态组织。采用NETZSCH STA 449C型热分析仪对均匀化态的样品以20 ℃/min的升温速率加热进行DSC分析,采用日本理学D/max2500型18 kW转靶X射线仪对铸态及均匀化态样品进行物相分析。经过均匀化处理的样品在430 ℃保温2 h,从厚度9 mm轧制到厚度为2.5 mm。从轧板上切取标准拉伸样,拉伸样经过双级固溶和RRA处理后在CSS-44100万能材料力学拉伸机上进行拉伸。采用光学显微镜、扫描电子显微镜对合金铸锭及其各种处理态样品进行显微组织观察,铸态及均匀化态样品用 keller腐蚀,时效态样品用 Graff Sargent腐蚀,采用双喷电解法制备透射试样,电解液为20%HNO3+80%CH3OH,在TecnaiG220透射电镜上观察合金均匀化态的显微组织。采用 Image-J软件的粒子分析功能对至少5张同一放大倍数下随机照的晶粒中心区域 Al3Zr粒子的 TEM 像进行面积分数的统计,上述TEM像每张测量至少30个随机分布的Al3Zr粒子半径,面积分数和粒子半径均取平均值。

表1 7055铝合金的化学成分Table1 Composition of 7055 aluminium alloy (mass fraction,%)

表2 7055铝合金铸锭的均匀化参数Table2 Parameters of 7055 aluminium alloy ingots after homogenization

2 结果与分析

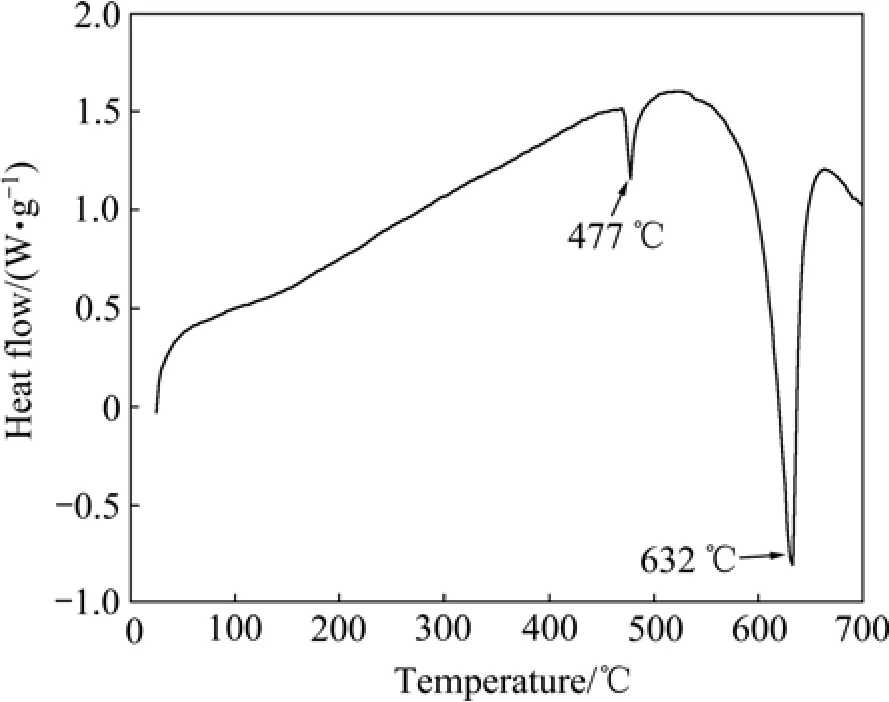

2.1 铸态DSC分析

为测定 7055铝合金铸锭中低熔点非平衡凝固共晶组织熔化温度从而制定均匀化制度,取7055铝合金铸锭做DSC分析,其结果如图1所示。由图1可知,7055铝合金铸锭中有两个熔化峰,477 ℃的熔化峰说明合金铸锭中有大量低熔点非平衡凝固共晶组织在该温度熔化,而更高温度的熔化峰为7055铝合金铸锭的熔点。考虑低熔点非平衡凝固共晶组织熔化温度范围以及炉温的波动,取单级均匀化温度为468 ℃。由于7055铝合金铸锭在低温均匀化过程中会析出η相,且平衡η相与基体非共格,η相和基体界面有很高的界面能,这有利于均匀化过程中Al3Zr粒子的形核析出。在更高温度的均匀化过程中,平衡η相会溶解进入基体,基体中所含η相的数量将减少,有利于Al3Zr粒子形核的高能相界面也将减少,不利于得到细小弥散的Al3Zr粒子。陆政等[9]指出Al3Zr在高温退火时形成,其析出温度在227~667 ℃之间,在400 ℃保温适当的时间有利于形成细小弥散的Al3Zr粒子核心。本文作者在468 ℃单级均匀化的基础上增加低温264 ℃和高温408 ℃、473 ℃的保温阶段,制定了如表2所列的均匀化制度来比较低温保温和高温保温对 Al3Zr粒子析出行为的影响。由于Al3Zr粒子在均匀化过程中只会析出不会溶解,可通过透射电镜观察对比分析不同均匀化制度下Al3Zr弥散相的大小和分布。

图1 7055铝合金铸锭均匀化的DSC曲线Fig. 1 DSC curve of 7055 aluminium alloy ingot after homogenization

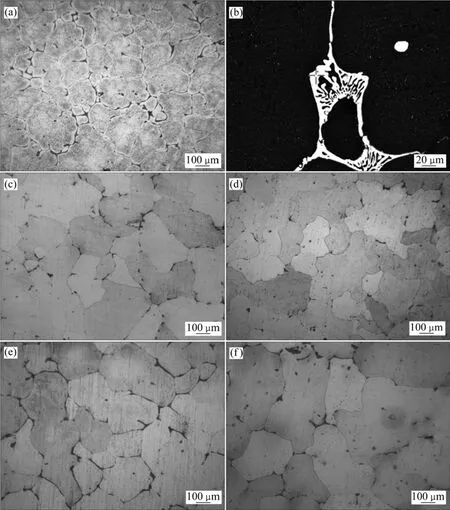

图2 7055铝合金均匀化后的显微组织Fig. 2 Microstructures of 7055 aluminium alloy under different homogenization conditions: (a) As-cast 7055; (b) As-cast 7055,SEM; (c) H1; (d) H2; (e) H3; (f) H4

2.2 均匀化后的金相显微组织分析

图2所示为合金铸态及不同均匀化制度下的光学显微组织。7055铝合金铸态组织偏析严重,晶界存在大量的粗大非平衡共晶,非平衡共晶相周围有明显无沉淀析出区,大量溶质原子在晶界偏聚,晶界弯曲并粗大,晶内有少量第二相;经H1、H3、H4分级均匀化后,晶界上的粗大的非平衡共晶组织相对铸态组织减少,已形成不连续分布,合金的晶界亦窄化,成分偏析改善;在 H1基础上增加了高温保温阶段的 H2分级均匀化制度较H1、H3、H4均匀化效果好,大部分晶界上的非平衡共晶已经消除、晶界细化且平直,极少部分晶界上仍存在一些粗大第二相。总之,由于铸锭浇注时冷却速度过快导致Zn、Mg、Cu元素在晶界和枝晶界的偏聚,在分级均匀化制度下使这些元素在晶界和晶内较充分地扩散,较好地消除了枝晶偏析和成分偏析。

2.3 均匀化后XRD分析

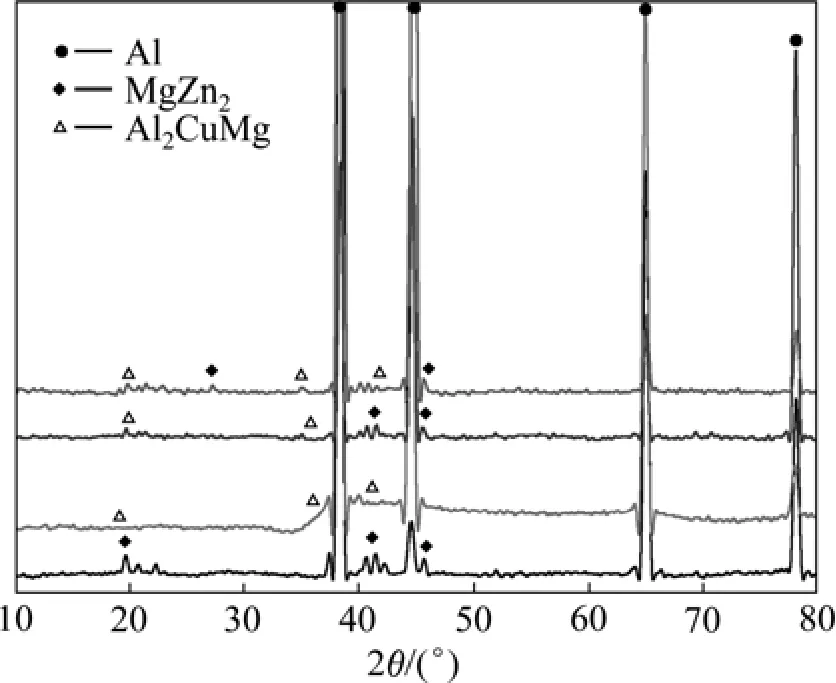

图3所示为合金铸态及均匀化态的XRD谱。结果表明,合金原始铸锭内存在大量的η相(半定量分析结果显示η相的含量超过60%,摩尔分数);经H1均匀化后,η相衍射峰已经很难发现,原始铸锭中大量存在的η相已经溶解进入基体,有微弱的S(Al2CuMg)相衍射峰;H3制度中出现了少量 S(Al2CuMg)相和η(MgZn2)相的衍射峰;经 H4均匀化后,S(Al2CuMg)相和 η(MgZn2)相衍射峰较 H1的明显但却较 H3的微弱。经过不同均匀化后,S相和η相含量由大到小的顺序依次为H3、H4、H1。

图3 7055铝合金铸态及均匀后的XRD谱Fig. 3 XRD patterns of aluminium alloy 7055 before and after homogenization: (a) As-cast 7055; (b) H1; (c) H3; (d) H4

图4 7055铝合金均匀化态的SEM像Fig. 4 SEM images of 7055 aluminium alloy after homogenization: (a) H1; (b), (c)H2

表3 图4中主要相的能谱分析Table3 EDS analysis of typical phases in Fig.4

2.4 均匀化后SEM能谱分析

图4所示为合金经H1、H2均匀化后的SEM像及H2均匀化后EDS能谱分析,表3所列为图4中主要相的能谱分析结果。由图4可知,在H1基础上增加了473 ℃、4 h高温保温阶段的H2均匀化大大消除铸态合金晶界上的层片状非平衡低熔点共晶组织,H2均匀化后能谱分析说明大部分是难溶含 Fe杂质相或是球化的S(Al2CuMg)相和未完全溶解的T(AlZnMgCu)相,它们在需要在更高的均匀化温度,或者是更长的保温时间下才能有所减少,这些相的数量较 H1的减少了很多,所以 H2均匀化后,粗大相对促进再结晶的PSN形核机制效果不显著,原始铸锭中大量存在的η(MgZn2)相已很难发现。

2.5 均匀化态样品TEM像

图 5所示为不同均匀化制度下合金中 Al3Zr粒子的 TEM 像。对不同均匀化态合金中 Al3Zr粒子的TEM像进行统计,得出如图6和表4所示的Al3Zr粒子的大小和面积分数统计结果。表4中的f/r是不同均匀化态合金中 Al3Zr粒子的面积分数和平均粒子半径的比值。由图5和6可以看出,不同均匀化制度下,合金中Al3Zr粒子的析出密度、粒子大小和分布存在差异。H1、H2均匀化Al3Zr粒子稀少,分布不均匀,在H1基础上增加了473 ℃、4 h高温保温阶段的H2均匀化制度使得基体中析出的Al3Zr粒子有一定程度的长大,面积分数有所增加;在H1基础上增加了264℃、4 h保温阶段的H3均匀化制度中,Al3Zr粒子最细小,分布密度最大且最均匀。虽然H2和H3均匀化后Al3Zr粒子大小差异最大,但H2和H3有着相近的面积分数,说明在264 ℃保温有利于Al3Zr粒子充分形核,若延长H3均匀化,264 ℃保温时间可以给Al3Zr粒子形核更充分的时间,获得更加弥散且面积分数更多的Al3Zr粒子;在H1基础上增加408 ℃保温阶段的H4均匀化,Al3Zr粒子尺寸和H1大小相近,但Al3Zr粒子面积分数是最大的,说明 408 ℃保温也能促进Al3Zr粒子的形核析出,但相对于264 ℃保温,408 ℃保温后Al3Zr粒子尺寸较大,Al3Zr粒子核心数有所减少且分布更不均匀。

图5 不同均匀化条件下Al3Zr粒子的TEM像Fig. 5 TEM images of Al3Zr particles under different homogenization conditions: (a) H1; (b) H2; (c) H3; (d) H4

表4 不同均匀化后Al3Zr粒子的分布统计Table4 Statistic distribution of Al3Zr particles under different homogenization conditions

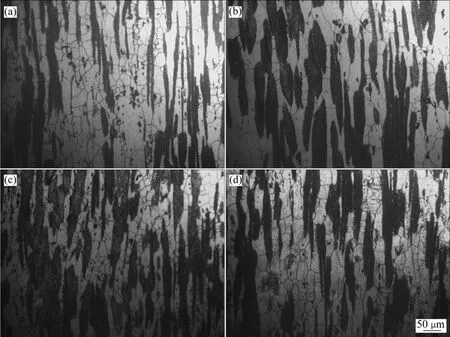

2.6 时效后显微组织

图 7所示为均匀化态样品时效后的光学显微组织,白色区域为再结晶区域。再结晶晶粒内仍存在未固溶进去的第二相,这些第二相在轧制过程中被轧碎并沿轧制方向分布,它们的数量受轧制变形前均匀化的影响,并可能成为再结晶PSN形核机制的核心。图中黑色区域为未再结晶区域,它们沿轧制方向成长条状,其中存在大量亚晶,变形晶粒内再结晶的发生,使变形储能释放,再结晶晶粒储能很低,而变形亚晶内储能较高较容易被腐蚀。通过对大量合金时效后的金相照片进行统计,得出经不同均匀化处理合金时效后再结晶分数由大到小顺序为 H1(56.9%)、H4(52.5%)、H2(48.7%)、H3(48.5%)。

图6 不同均匀化制度下Al3Zr粒子的大小和分布Fig. 6 Size and distribution of Al3Zr particles under different homogenization conditions

图7 7055铝合金时效后光学显微组织Fig. 7 Microstructures of 7055 aluminium alloy after aging treatment: (a) H1; (b) H2; (c) H3; (d) H4

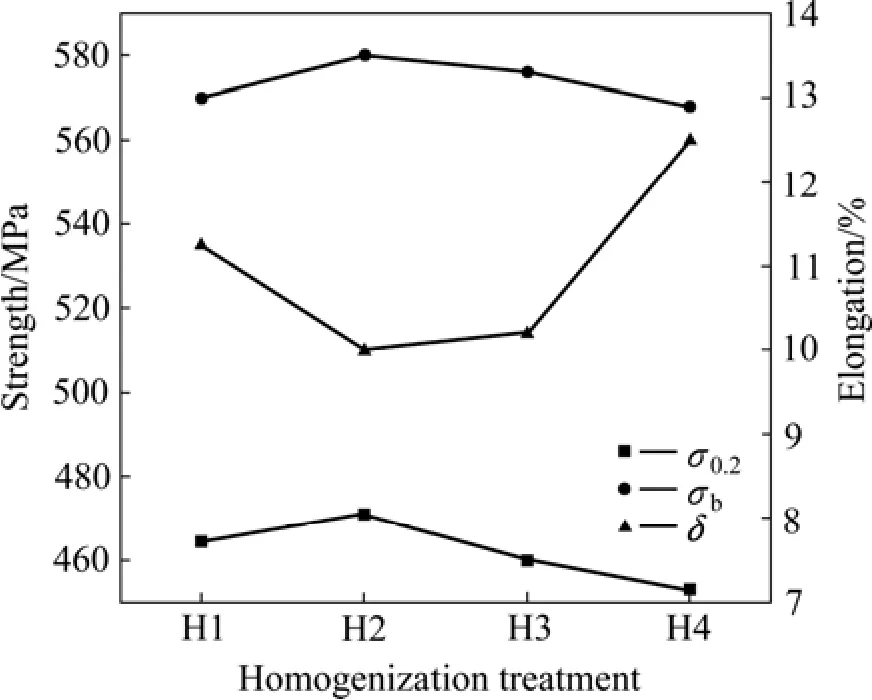

2.7 时效后力学性能

拉伸试验结果如图8所示。从图8中可以看出,经H2均匀化后样品的抗拉强度(σb)、屈服强度(σ0.2)最高,伸长率(δ)最低;H4均匀化后抗拉强度和屈服强度最低,伸长率最高;经不同均匀化处理的7055铝合金强度和伸长率性能变化趋势相反。

3 讨论

H3均匀化合金在低温段停留时间较长,铸锭中过饱和固溶在基体中的溶质原子从基体中析出形成大量的η(MgZn2)相,随着温度的升高,这些细小的η(MgZn2)相又回溶到基体中。H3均匀化在低温段的停留使得溶质原子充分扩散的驱动力不足,由于 Zn原子和 Mg原子的扩散速率大于Cu原子的,FAN等[10]指出,原来 AlZnMgCu相存在的位置将会有 S(Al2CuMg)相的析出,所以H3均匀化后AlZnMgCu相和S(Al2CuMg)相含量最多;H4均匀化在高温段停留的时间较长,溶质原子扩散能力强,且过饱和固溶体中溶质原子聚集析出 η(MgZn2)相较难发生,所以,H4均匀化后,AlZnMgCu相和S(Al2CuMg)相含量较H3的少。H3均匀化后存在大量粗大相,当位错经过这些粒子时产生位错绕过机制,在粒子周围形成强变形区,这些区域储能很高且和周围基体位向差大,容易激发PSN形核机制,成为再结晶的形核核心,导致再结晶分数的增加。但经 H3均匀化处理的合金固溶后再结晶分数并没有最多,可见均匀化产生的Al3Zr粒子抑制了再结晶。

不同均匀化制度下合金中Al3Zr粒子的析出密度、粒子大小和分布存在差异是由于 Zr的溶质原子分配系数 K>1,Zr容易在枝晶中心偏聚[11],所以铸态组织中Zr偏析很严重,而这种分布不均的Zr溶质原子在均匀化后,从固溶体中脱溶出Al3Zr粒子的分布也存在晶内和晶界的差异,在晶界存在无Al3Zr粒子析出区。均匀化要给Zr原子充分的能量,使其在晶内扩散均匀,均匀析出Al3Zr粒子[12],为Al3Zr粒子提供有利的形核位置,促进Al3Zr粒子更加均匀弥散的析出;在Al3Zr粒子形核的温度保温一定的时间,让Al3Zr粒子有充分的时间形核,能较大限度的形成细小、均匀弥散分布的Al3Zr粒子核心[13]。

由于低温均匀化过程中合金基体内会析出与基体非共格的平衡 η相,η相和基体间的高能相界面为Al3Zr粒子的异质形核提供了有利的位置,减少Al3Zr粒子形核所需的能量,能得到更多且分布更均匀的Al3Zr弥散相。H3均匀化后,样品中含有较H4均匀化后更多的η相,则有更多的η相和基体的高能相界面,更有利于Al3Zr粒子的形核析出,且由于温度比较低,Zr原子在基体中的固溶度和扩散率比较低,Zr原子在基体中的过饱和固溶度较高,Al3Zr粒子形核的临界半径较小,有利于铸态合金中的Zr原子析出形成细小Al3Zr弥散相的同时不利于Al3Zr粒子的聚集长大;H4均匀化后,η相随着温度的升高溶解进入基体,η相溶解前于η相和基体间高能相界面上形核析出的Al3Zr粒子尺寸较小,随着温度的进一步升高,Zr原子在基体中的固溶度和扩散率较高,但由于部分Al3Zr粒子的析出,实际固溶于基体中的Zr原子含量减少,Al3Zr粒子形核的临界半径增加,Al3Zr粒子形核率减少,且先析出的尺寸较小的Al3Zr粒子由于负的长大速率将逐渐消失,由于温度较高Al3Zr粒子有一定程度的聚集长大,最终获得的 Al3Zr粒子尺寸较大,所以,H3均匀化较H4均匀化更利于获得大量细小且均匀分布的Al3Zr粒子。

图8 7055铝合金不同均匀化条件下的室温拉伸性能Fig. 8 Tensile properties of 7055 aluminium alloy under different homogenization conditions at room temperature

细小弥散的Al3Zr能够阻止位错的滑移和攀移,它与位错的缠结使得大量的位错聚集,增加了合金中的位错密度,且变形亚结构内和亚晶界上的位错移动困难,有高层错能的7055铝合金亚晶合并的再结晶形核机制难以实现。弥散相的分布对再结晶的阻止作用能从Zener钉扎方程[14]中弥散相施加于晶界上的平均钉扎力中定量给出,Zener钉扎力和弥散相的体积分数与弥散相平均半径的比值即(F/r)成正比。从表4中F/r(以面积分数代替体积分数)值的大小能得出不同均匀化制度中Zener钉扎力大小为H4、H3、H2、H1,但是合金再结晶分数的统计结果中经 H4均匀化的合金固溶后,再结晶分数是最大的。可见,Al3Zr粒子对再结晶晶界迁移的阻止作用不仅看F/r值的大小,还要看Al3Zr粒子分布的均匀程度和分布密度,合金晶界处的无Al3Zr粒子析出区有利于再结晶晶粒形核,偏析很严重的Al3Zr粒子只能在局部区域起到阻止再结晶的作用,而最终合金的再结晶分数同样很大;分布密度较少的 Al3Zr粒子不能有效的阻止亚晶界和晶界的迁移,对再结晶的抑制效果也较差;Al3Zr粒子的大小对阻碍晶界的迁移也起很大的作用,由于 Al3Zr粒子难变形,位错经过它时启动绕过机制,由奥罗万位错绕过机制,当第二相的尺寸超过一定的尺寸时,位错经过它时要克服的切应力将会降低,Al3Zr粒子也不能有效地阻止晶界的迁移。

H4均匀化得到的 Al3Zr粒子的分布均匀程度和H3相差不大,但是分布密度比H3更稀疏,F/r最大,再结晶分数却最大,说明H4中得到Al3Zr粒子分布密度和Al3Zr粒子尺寸对抑制再结晶起关键作用,H4均匀化中得到的尺寸较大和分布稀疏的Al3Zr粒子对抑制再结晶效果较差。H3均匀化消除晶界粗大共晶组织效果虽没有H4好,但H3均匀化所得大量细小且弥散分布的Al3Zr粒子,能很有效地阻止再结晶晶界和亚晶界的迁移。H2均匀化所得Al3Zr粒子更粗大,它对晶界的钉扎力更小。经 H2均匀化合金固溶后的再结晶分数没有经 H4均匀化合金固溶后的高是由于 H2均匀化使溶质原子更加充分的固溶于基体,在热轧前的预热阶段,基体中有细小弥散的粒子析出,这些粒子在短时间的预热阶段没法长大,能通过阻止位错的运动起到弥散强化的作用,最终获得亚晶细小的变形组织。在固溶后的再结晶过程中,虽然Al3Zr粒子不能有效阻止亚晶界的迁移,但细小的亚晶以及亚晶内位错的大量塞积延缓了再结晶。H2均匀化后难溶含Fe和Si的相以及S相虽然较粗大,可是数量没有H4的那么多,所以再结晶PSN形核机制在H4中较H2中明显。H1均匀化后,溶质原子的固溶度没有H2的高,热轧时弥散粒子析出少且Al3Zr粒子分布很不均匀,没法在整个基体内钉扎晶界充分阻止再结晶。

合金强化是固溶强化、析出强化、位错强化综合作用的结果,而伸长率受晶界上粗大第二相大小、含量和晶粒尺寸、形状的影响。H1均匀化后铸锭晶界上非平衡凝固共晶组织较H3和H4的少,合金基体内溶质原子固溶度较高,能获得一定程度的时效强化效果。经 H1均匀化的合金固溶后,最高的再结晶分数导致加工硬化大量消除,强度降低,因为变形过程中产生的大量位错通过滑移和攀移产生无位错的再结晶晶粒。经H1均匀化的合金固溶后,再结晶晶粒最多,呈等轴状的再结晶晶粒较纤维组织的变形协调性更好,位错密度的增加能被更多滑移系的启动抵消,所以合金的塑性较好;H2均匀化效果最好,能获得最好的时效强化效果,但是H2均匀化制度在473 ℃的高温保温阶段,导致难溶的含Fe相以及S(Al2CuMg)相有一定程度的聚集和长大现象[15],这些粗大脆性第二相由于不易变形降低合金强度,同时阻碍位错的运动降低合金的塑性。再结晶分数较低的经 H2均匀化的合金固溶后保留轧制变形中产生的大量纤维组织,由于纤维组织的各向异性,晶粒变形很不均匀且协调性不好,容易导致位错在晶界的堆积,造成应力集中和裂纹的萌生,塑性较差;H3均匀化获得的细小弥散均布的Al3Zr粒子,根据难变形第二相对位错运动阻碍的位错绕过机制,不易变形的Al3Zr粒子半径、分布间距越小、越弥散,则位错要继续运动克服的临界切应力就越大,它对位错运动的阻碍作用越强,合金强度越高。但H3均匀化后AlZnMgCu相和S(Al2CuMg)相含量最多,则固溶进基体中的溶质原子就最少,时效强化效果最弱,且位错容易在这些粗大相上堆积、造成应力集中形成裂纹,降低强度。而其中细小弥散的Al3Zr粒子阻止再结晶的发生,保留变形亚结构,细化晶粒,从而缩短位错滑移的距离,减少由于不同滑移面位错的交截和晶界处位错堆积导致的应变集中提高塑性;经 H4均匀化的合金固溶后较高的再结晶分数导致了它较低的强度和较高的塑性。Al3Zr粒子在再结晶晶界经过时会由与基体共格转变为与基体非共格[16],再结晶晶粒内的非共格Al3Zr粒子数量越多,时效时平衡η相将在Al3Zr粒子上形核析出,且界面能很高的大角度晶界越多,大量的平衡η相将会在大角度晶界形核析出,降低合金最终时效强化效果。经H4均匀化的合金固溶后再结晶分数较高,且H4均匀化Al3Zr粒子面积分数多,所以H4均匀化不仅有更多利于平衡η相形核的大尺寸非共格Al3Zr粒子还有更多大角度晶界,则细小弥散的时效强化相数量会显著减少,强度相应下降。

4 结论

1) 7055铝合金大铸锭偏析严重,晶界存在粗大的网状共晶组织,经分级均匀化后大大地消除铸锭晶界上的粗大非平衡凝固共晶和枝晶偏析、成分偏析,窄化晶界。先经低温均匀化后(H3、H4)铸锭中AlZnMgCu相和S(Al2CuMg)含量较直接高温均匀化(H1)中更多,增加高温保温阶段的H2均匀化在消除晶界粗大共晶组织上效果最好。

2) 分级均匀化显著影响Al3Zr粒子的析出行为。先在408 ℃保温的H4均匀化中Al3Zr粒子分布较稀疏、粒子尺寸较大;而先在264 ℃保温的H3均匀化能获得大量均匀弥散分布的细小Al3Zr粒子。

3) 双级高温均匀化(H2)材料的力学性能较高,它较单级均匀化增加473 ℃的短时保温阶段,大大减少非平衡凝固共晶组织,较大限度地将溶质原子固溶进入合金基体,提高基体中溶质原子的固溶度,增强时效强化效果,显著提高合金的综合性能。

4) 采用(264 ℃、4 h)+(468 ℃、24 h)的 H3 均匀化工艺最有利于获得大量均匀弥散分布的细小Al3Zr粒子。这种分布的Al3Zr弥散相能有效地钉扎晶界和亚晶界,保留变形亚结构,在强化基体的同时能很好地抑制再结晶的发生,合金时效后能获得较好的综合力学性能。

REFERENCES

[1] HEINZ A, HASZLER A, KEIDEL C, MOLDENHAUER S,BENEDICTUS R, MILLER W S. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280(1): 102-107.

[2] STARKE E A Jr, STALEY J T. Application of modern aluminum alloys to aircraft[J]. Progress in Aerospace Sciences, 1996,32(2/3): 131-172.

[3] 仲志国, 左秀荣, 翁永刚, 宋天福, 王明星, 刘忠侠, 杨 升.变形铝合金均匀化热处理的应用现状与研究进展[J]. 轻合金加工技术, 2006, 34(1): 10-13.

ZHONG Zhi-guo, ZUO Xiu-rong, WENG Yong-gang, SONG Tian-fu, WANG Ming-xing, LIU Zhong-xia, YANG Sheng. The application situation and the study development of the wrought aluminium alloy’s homogenization[J]. Light Alloy Fabrication Technology, 2006, 34(1): 10-13.

[4] DONS A L. The alstruc homogenization model for industrial aluminum alloys[J]. Journal of Light Metals, 2001, 1(2):133-149.

[5] ROBSON J D. Microstructural evolution in aluminium alloy 7050 during processing[J]. Materials Science and Engineering A,2004, 382(1/2): 112-121.

[6] LIU S D, YOU J H, ZHANG X M, DENG Y L, YUAN Y B.Influence of cooling rate after homogenization on the flow behavior of aluminum alloy 7050 under hot compression[J].Materials Science and Engineering A, 2010, 527(4/5):1200-1205.

[7] 刘文军, 张新明, 刘胜胆, 周新伟. 均匀化对 7050铝合金板材淬火敏感性的影响[J]. 中国有色金属学报, 2010, 20(6):1102-1109.

LIU Wen-jun, ZHANG Xin-ming, LIU Sheng-dan, ZHOU Xin-wei. Effect of homogenization on quenching sensitivity of 7050 aluminum alloy plates[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1102-1109.

[8] OU B L, YANG J G, WEI M Y. Effect of homogenization and aging treatment on mechanical properties and stress-corrosion cracking of 7050 alloys[J]. Metallurgical and Materials Transactions A, 2007, 38(8): 1760-1773.

[9] 陆 政, 杨守杰, 姜海峰, 卢 健, 戴圣龙. 一种新型超高强铝合金的均匀化工艺研究[J]. 航空材料学报, 2001, 21(2):14-17.

LU Zheng, YANG Shou-jie, JIANG Hai-feng, LU Jian, DAI Sheng-long. A study of homogenization processes for a new type ultra-high strength aluminum alloy[J]. Journal of Aeronautical Materials, 2001, 21(2): 14-17.

[10] FAN X G, JIANG D M, MENG Q C, ZHONG L. The microstructural evolution of an Al-Zn-Mg-Cu alloy during homogenization[J]. Materials Letters, 2006, 60(12): 1475-1479.

[11] 贺永东, 张新明, 游江海. 7A55合金均匀化处理[J]. 中国有色金属学报, 2006, 16(4): 638-644.

HE Yong-dong, ZHANG Xin-ming, YOU Jiang-hai.Homogenization treatment of 7A55 alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(4): 638-644.

[12] JIA Z H, HU G Q, FORBORD B, SOLBERG J K. Effect of homogenization and alloying elements on recrystallization resistance of Al-Zr-Mn alloys[J]. Materials Science and Engineering A, 2007, 444(1/2): 284-290.

[13] ROBSONJ D. Optimizing the homogenization of zirconium containing commercial aluminium alloys using a novel process model[J]. Materials Science and Engineering A, 2002, 338(1/2):219-229.

[14] ROBSON J D, PRANGNELL P B. Modelling Al3Zr dispersoid precipitation in multicomponent aluminium alloys[J]. Materials Science and Engineering A, 2003, 352(1/2): 240-250.

[15] 李国锋, 张新明, 朱航飞, 李鹏辉. 7B50高强铝合金的均匀化[J]. 中国有色金属学报, 2008, 18(5): 764-770.

LI Guo-feng, ZHANG Xin-ming, ZHU Hang-fei, LI Peng-hui.Homogenizing treatment of 7B50 high strength aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(5):764-770.

[16] WU L M, WANG W H, HSU Y F, TRONG S. Effects of homogenization treatment on recrystallization behavior and dispersoid distribution in an Al-Zn-Mg-Sc-Zr alloy[J]. Journal of Alloys and Compounds, 2008, 456(1/2): 163-169.

Effect of step-homogenization on microstructures and mechanical properties of 7055 aluminum alloy

ZHANG Xin-ming1, LU Yan-hong1, LIU Sheng-dan1, LIU Wen-jun1, LI Hong-ping2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. Shanghai Aircraft Design and Research Institute, Commercial Aircraft Corporation of China, Shanghai 200232, China)

The effects of step-homogenization on the microstructures, dendritic segregation, precipitation of Al3Zr particles and ultimate mechanical properties of aluminum alloy 7055 were studied by differential scanning calorimetry,X-ray diffractometry, optical microscopy, scanning electron microscopy, transmission electron microscopy and tensile test.The result show that the step-homogenization treatment, which comprises of the isothermal heating of the ingots at 468℃ for 24 h, then heating to 473 ℃ for 4 h, greatly eliminates the nonequilibrium solidified eutectic which exists on the grain boundaries. The previous heating at 264 ℃ is most favorable for the precipitation of fine and uniformly distributed Al3Zr particles. The additional short-term and high temperature heating at 473 ℃ on the basis of single-stage homogenization maximizes the solution ability of solid solute in the matrix, enhances the ageing strengthening effect and improves the comprehensive properties of the alloy.

7055 aluminum alloy; homogenization; Al3Zr particles; microstructure; mechanical properties

TG 146.1

A

1004-0609(2012)08-2154-09

国家重点基础研究发展计划资助项目(2005CB623706)

2011-08-18;

2011-11-22

张新明,教授,博士;电话:0731-88830265;E-mail: xmzhang_cn@yahoo.cn

(编辑 李艳红)