Y、Ta、Cr元素对Ni-10%Cu-10%Fe-10%Al合金在850 ℃冰晶石熔盐气氛中热腐蚀行为的影响

李 彬,罗兵辉,占 戈,周科朝,柏振海

(中南大学 材料科学与工程学院,长沙 410083)

Y、Ta、Cr元素对Ni-10%Cu-10%Fe-10%Al合金在850 ℃冰晶石熔盐气氛中热腐蚀行为的影响

李 彬,罗兵辉,占 戈,周科朝,柏振海

(中南大学 材料科学与工程学院,长沙 410083)

通过真空铸造得到Ni-10%Fe-10%Al-10%Cu(质量分数)及分别添加0.8%Y、5.3%Ta和13.6%Cr(质量分数)的Ni-Fe-Al-Cu-X(X:Y或Ta或Cr)4种合金,采用熔盐腐蚀实验及SEM,XRD及EDX测试研究各合金在850 ℃静态冰晶石熔盐气氛中的腐蚀行为。结果表明:在850 ℃冰晶石熔盐气氛中,Ni-10%Fe-10%Al-10%Cu合金表面形成的氧化物保护膜;由于氧的聚集、扩散,并在熔盐/氧化膜界面处发生O2+2e=2O2-还原反应,而生成的O2-与MeO反应生成,致使NiO和Al2O3等氧化物层疏松、多孔、易剥落;另外,氧化物保护膜也被熔盐挥发的氟化物通过物理化学作用而溶解,形成坑洞,腐蚀层呈现层叠状;添加0.8%Y和5.3%Ta可净化合金晶界,使腐蚀层中氧化产物更致密,提高合金抗冰晶石熔盐气氛腐蚀性能;添加13.6%Cr的Ni-10%Fe-10%Al-10%Cu合金,其腐蚀层形成Cr2O3及NiCr2O4冰晶石结构的化合物,降低其他氧化物的活度,提高氧化膜的保护作用,该合金抗冰晶石熔盐气氛腐蚀性能最好。

Ni-Fe-Al-Cu合金;冰晶石熔盐气氛;Y;Ta;Cr

传统铝电解使用石墨作为电极材料,其成本高,环境污染严重,不符合低碳环保的社会要求。惰性电极材料因为高效率、低能耗、低成本、无污染等优点,受到越来越多的关注。作为惰性阳极的一部分,阳极导杆材料不仅要求能耐高温熔盐腐蚀和具备良好的导热导电性能,而且要具有良好的焊接性能和机加工性能。镍基系列高温合金因其工作温度高、组织稳定、抗腐蚀性能好,能在较高的温度与应力环境下工作等优点,在惰性阳极导杆材料开发中具有广阔前景。1994年,BECK和BROOKS[1]发现,Fe-Cu-Ni镍基合金在电解条件下的腐蚀速率与在同样温度(750和 800 ℃)空气中的氧化速率相当。1998年,SEKHAR等[2-4]研究了 Ni-6%Al-10%Cu-11%Fe-3%Zn(质量分数)系合金阳极,得到了以Ni和NiAl3为核心、以NiO和NiZn2O4等混合氧化物为外层的结构,使材料具有良好的耐熔盐腐蚀性能。NORA和DURUZ[5]以及石忠宁等[6]亦相继对 Ni-Fe-Cu合金作为惰性阳极材料作了研究及应用,冶炼得到纯度为97%~98%的电解铝。

对于 Ni-10%Fe-10%Al-10%Cu(质量分数)合金阳极材料,Cu可以提高合金的导电性能,Ni、Fe和Al促使合金表面在高温氧化气氛下形成具有优良耐熔盐腐蚀性能氧化物[5]。进一步的研究表明[7-10]:稀土 Y可净化Ni-10%Fe-10%Al-10%Cu合金晶界,使组织均匀,提高合金耐蚀性;添加Ta可以增加合金中共晶γ′相数量并减缓自由态硫对抗氧化的有害作用,提高Al的活度,促进致密 Al2O3保护膜形成;添加 Cr能形成Cr氧化物,使Ni-Fe-Al合金在1 300 ℃具有良好的抗氧化、腐蚀性能。这些研究结果为镍基合金作为阳极导杆材料的应用提供了一定的基础,但没有比较各关键元素对基体合金组织及其抗高温冰晶石熔盐气氛腐蚀性能的影响,同时,以上文献对高温熔盐腐蚀机理未作深入分析。为此,本文作者在已有惰性阳极材料和高温合金研究资料基础上,结合已有实验数据,Ni-10%Fe- 10%Al-10%Cu(质量分数)合金中分别添加0.8%Y、5.3%Ta和 13.6%Cr(质量分数),对比研究合金在 850 ℃高温冰晶石熔盐气氛中的腐蚀行为及机理,为其应用提供依据。

1 实验

用真空感应熔炼法制备了 4炉不同成分的合金,其分析成分如表1所列。将合金用电火花切割机制备成规格为d 20 mm×8 mm的试样,用800#的水砂纸打磨光滑,消除试样表面状况对合金氧化性能的影响[11];然后将试样浸泡在丙酮试剂中用超声波仪清洗干净,经干燥箱50 ℃恒温干燥后,用天平称量记下初始质量。将试样悬置于装有200 g电解质的石墨坩埚中,在 850 ℃,电解质组成为 NaF-AlF3-10%NaCl-5%CaF2-3%Al2O3(质量分数),NaF和AlF3的摩尔比为1.5的条件下进行冰晶石熔盐气氛腐蚀试验,实验装置简图如图1所示。

图1 实验装置Fig. 1 Schematic setting diagram: 1—Electrolyte; 2—Container; 3—Electric furnace; 4—Thermal cover; 5—Thermocouple; 6—Bleeder port; 7—Sample; 8—Sample bracker

将试样在850 ℃冰晶石熔盐气氛中分别放置1和6 h后,缓冷,放入浓度为30%的AlCl3溶液中数分钟,然后用水煮沸洗涤,消除表面及空隙中电解质。最后烘干、冷却、称取质量,计算单位面积的质量变化。

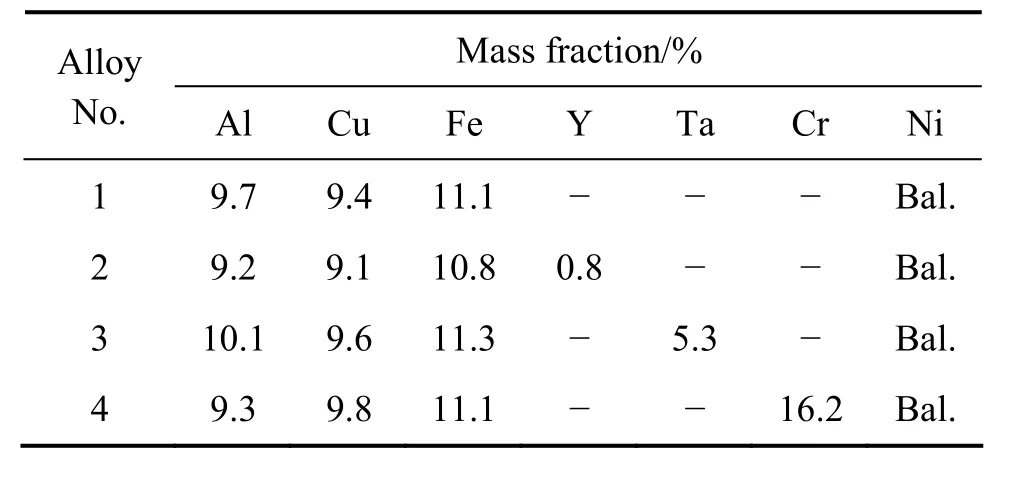

表1 合金的化学成分Table1 Chemical compositions of alloys

2 结果与分析

2.1 合金金相组织

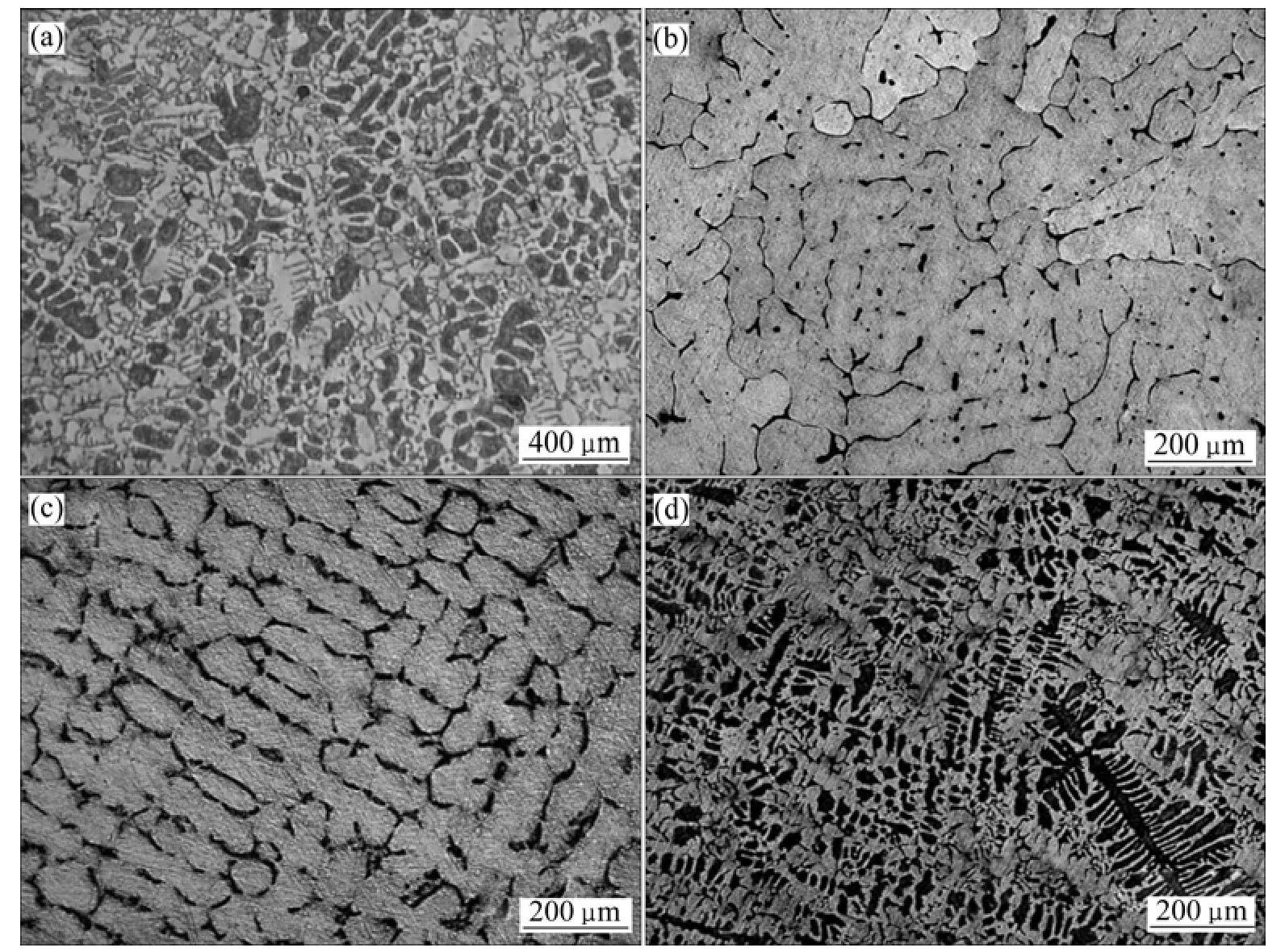

图2所示为4种铸态合金的金相照片,4种合金的组织有较大差别。由图2可以看出,与合金1相比,添加Y可净化合金晶界,添加Ta使合金晶粒大小较均匀,添加Cr使合金树枝状组织明显。

图2 铸态合金的微观组织Fig. 2 Microstructures of as-cast alloys: (a) Alloy 1; (b) Alloy 2; (c) Alloy 3; (d) Alloy 4

2.2 合金在850 ℃下熔盐气氛腐蚀质量增加

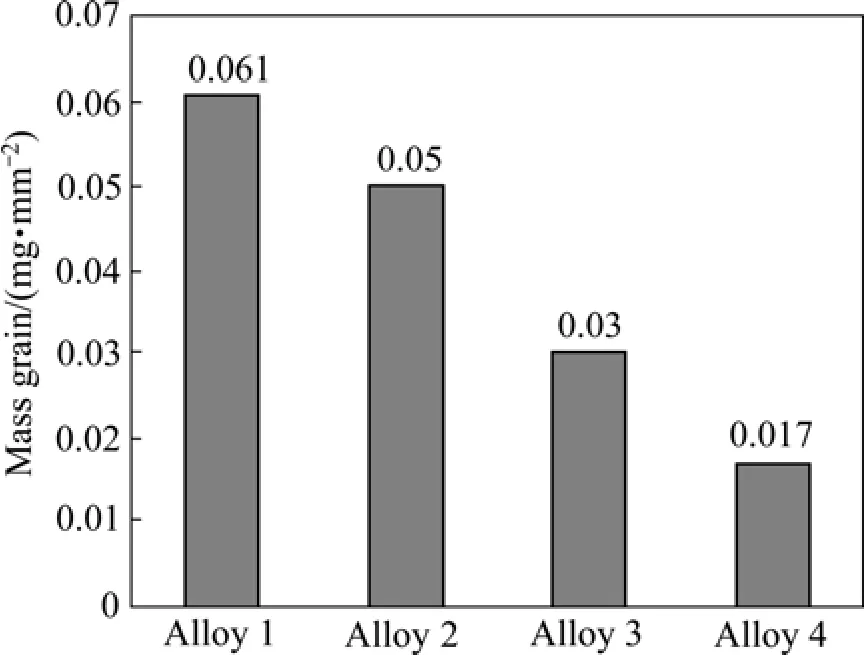

试样在冰晶石熔盐气氛中腐蚀从 1~6 h,随着时间延长,腐蚀程度加剧,但表面均无腐蚀层脱落。图3所示为合金在850 ℃冰晶石熔盐气氛中腐蚀6 h后单位面积质量增加的情况。从图3中可见,合金4的单位面积质量的增加最小,在冰晶石熔盐气氛中最稳定,抗冰晶石熔盐气氛腐蚀性能最好,合金3、2和1抗冰晶石熔盐气氛的腐蚀性能依次递减。

图3 850 ℃下熔盐气氛腐蚀6 h后的质量增加Fig. 3 Mass gain of as-cast alloys after corroded for 6 h in cryolite melt atmosphere

2.3 腐蚀层物相组成及形貌

图4所示为合金在850℃冰晶石熔盐气氛中腐蚀1和6 h后试样表面的XRD谱。由图4可以看出,腐蚀层中Ni3Al相衍射峰基本不变,腐蚀1 h后,合金1、3、4腐蚀层中仅有Ni3Al、NiO,合金2中另还有AlF3;腐蚀6 h后,合金1和2腐蚀层中增加FeAl2O4,合金3腐蚀层增加FeTa2O6,合金4腐蚀层增加NiCr2O4。

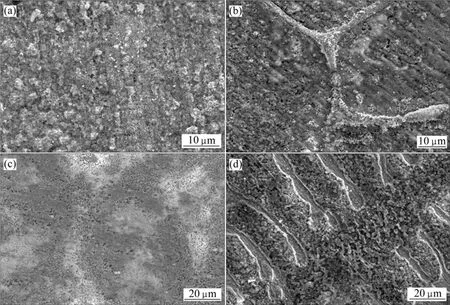

图5所示为合金在850 ℃冰晶石熔盐气氛腐蚀1 h后的SEM像。从图5(a)和(b)可看出,合金1和合金2氧化程度相近,Y的添加使合金晶界处出现白色的隆起,能谱分析这些隆起物成分,除Ni、Fe、O外,还有4.7%Y,说明Y在晶界富集。从图5(c)可以看出,合金3的腐蚀层是4种合金中最致密的,腐蚀层中存在白色区域;能谱分析发现,这些白色区域中的 Fe富集,含量高达40%;Ta在氧化膜表面分布均匀。在图5(d)中,腐蚀表层出现带状凹坑,能谱结果表明,表层大量富集Al和Cr,但Ni的含量相较于基体大幅降低。

图6所示为各合金在850 ℃冰晶石熔盐气氛腐蚀6 h后试样的截面形貌。从图6(a)可见,受影响的腐蚀层厚约为400 μm,腐蚀层呈现明显的三层结构,能谱分析最外层为Al的氧化物(如图Ⅲ区);中间过渡层(如图Ⅱ区),是Fe、Al的氧化物;里层为Ni的氧化物(如图Ⅰ区),腐蚀层整体疏散不致密,抗冰晶石熔盐气氛腐蚀性能差。由图6(b)、(c)和(d)可见,添加Y、Ta、Cr合金的腐蚀层厚度依次降低,分别约为 200、120和30 μm,抗冰晶石熔盐气氛腐蚀性能依次加强。

图4 850 ℃冰晶石熔盐气氛腐蚀XRD谱Fig. 4 XRD patterns of as-cast alloys corroded in cryolite melt atmosphere at 850 ℃ for different times: (a) 1 h; (b) 6 h

图5 850 ℃冰晶石熔盐气氛腐蚀1 h后的SEM像Fig. 5 SEM images of as-cast alloys corroded in cryolite melt atmosphere at 850 ℃ for 1 h: (a) Alloy 1; (b) Alloy 2; (c) Alloy 3; (d)Alloy 4

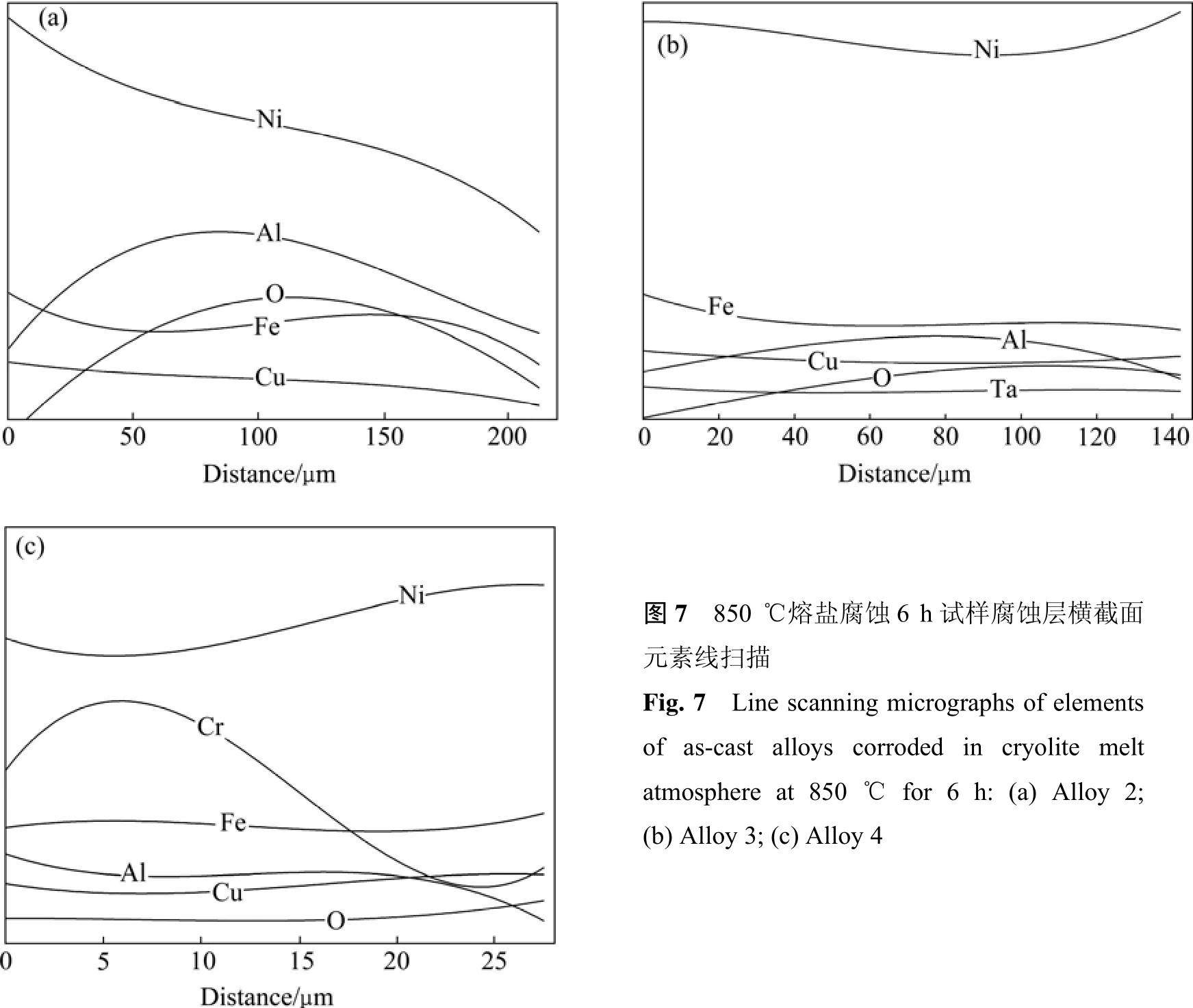

对图6(b)、(c)、(d)截面按白色线条从a点至b点进行元素线扫描分析,使用最小二乘法对原始数据进行拟合,以直观体现分析元素从合金基体到腐蚀层外层的变化趋势,其结果如图7所示。添加Y的合金2(见图7(a))中,O、Al的含量由合金基体向腐蚀层外层先增加、后减少,在腐蚀层的中间区域含量最高,说明O、Al元素在高温冰晶石熔盐气氛中产生扩散。Cu与Fe的含量从合金基体向腐蚀层外层逐渐减少,但减少的幅度不大,Ni的含量由基体向腐蚀层外迅速减少;在添加Ta的合金3(见图7(b))及添加的Cr合金4(见图7(c))中,Al、O、Fe、Cu含量变化较小,Ta亦如此,但Cr的含量由合金基体向腐蚀层的外层先增加,后剧烈减少。由此可以得出,Y、Ta、Cr的添加不仅使Ni-10%Fe- 10%Al-10%Cu合金腐蚀程度有很大差异,其腐蚀机理也肯定有根本的不同。

图6 850 ℃冰晶石熔盐气氛腐蚀6 h后的BSEI像Fig. 6 BSEI micrographs of as-cast alloys corroded in cryolite melt atmosphere at 850 ℃ for 6 h: (a) Alloy 1; (b) Alloy 2; (c) Alloy 3; (d) Alloy

图7 850 ℃熔盐腐蚀6 h试样腐蚀层横截面元素线扫描Fig. 7 Line scanning micrographs of elements of as-cast alloys corroded in cryolite melt atmosphere at 850 ℃ for 6 h: (a) Alloy 2;(b) Alloy 3; (c) Alloy 4

3 讨论

从以上实验结果可见,在850 ℃冰晶石熔盐气氛中,Ni-10%Fe-10%Al-10%Cu合金耐腐蚀性能相对较差。高温冰晶石熔盐气氛的条件恶劣,合金腐蚀过程及机理也很复杂。初期,合金先与腐蚀气氛中的氧气发生氧化反应,形成一层氧化膜,电解质中挥发出的大量NaF、AlF3、HF等氟化物沉积在试样表面,将腐蚀气氛与氧化膜隔离,起到暂时保护作用。但在持续高温下,氧在界面处产生吸附聚集,与熔盐中的氧离子结合在沉积的熔盐层中存在负浓度梯度,产生扩散,从腐蚀介质传输到熔盐/氧化物界面,并在得到电子后还原+2e→2O2-,生成的 O2-与 MeO 反应生成,即 MeO+O2-=,向外扩散, 在熔盐/空气界面附近发生分解=MeO+O2-,而重新生成的MeO层,如NiO和Al2O3氧化物层疏松、多孔、易剥落,如图6(a)所示。

另外,NaF、AlF3、HF等氟化物沉积物也会直接溶解氧化膜,主要有AlF=3产生的化学溶解以及原子态的金属溶解于复杂氟化物中产生的物理溶解,如Al2O3在NaF-AlF3中有较大溶解度[12]。据此可认为,图6中黑色坑洞是氧化物被氟化物物理或化学溶解的结果,且这些被氟化物溶解形成的坑洞将成为元素扩散的快速通道,使合金基体与沉积的氟盐直接接触,抑制氧化反应形成氧化膜,使腐蚀层形成如图6(a)、(b)和(c)所示的层叠状。

氧化保护层中,Ni、Fe、Al、Cu、Cr与氧结合生成氧化物的稳定性由大到小依次为CuO、Fe2O3、NiO、Fe3O4、Cr2O3、Al2O3[13]。从 XRD 与元素线扫描分析可知,合金表面首先生成NiO,随后生成Fe3O4、Cr2O3、Al2O3稳定性较高的氧化物。合金中加入 Y、Ta活性元素,一方面增强了Al元素的活性[14],使Al的选择氧化效应增强,Al优先氧化造成腐蚀层中Al的浓度梯度,在腐蚀层中间部分富集(见图 7(a)和(b))。另一方面[15],活性元素 Y还能净化合金晶界(见图2),使腐蚀表面层相对较致密(见图6(b))。Ta分布均匀(见图5(c)),形成的FeTa2O6(见图4(b))本身具有优良的抗腐蚀能力,抑制金属离子向外扩散,添加 Ta的合金氧化膜表面比添加Y的更加致密(见图6(c)和(c))。Y和Ta的添加使合金抗冰晶石熔盐气氛腐蚀性能得到提高。合金中添加Cr,首先形成的Cr2O3膜在较小的碱度下就可以发生碱性熔盐反应,即 Cr2O3+2O2-+,此反应降低了熔盐中氧离子活度,降低其他氧化物的活度,提高 Al2O3膜保护作用。此外,Cr的氧化物相对于Al的氧化物较难溶于沉淀在合金表面的氟化物体系,从而更能够保持自身的完整性。Cr与 Ni可以形成冰晶石结构的 NiCr2O4(见图4(b)),NiCr2O4对基体中的金属元素向外迁移具有良好的阻挡作用[13]。因此,Cr的添加改变了合金中氧化膜的结构,使合金抗850 ℃冰晶石熔盐气氛腐蚀性能最好。

4 结论

1) 在冰晶石熔盐气氛(850 ℃)下,氟化物附着在Ni-10%Fe-10%Al-10%Cu合金基体表面,腐蚀溶解氧化膜,形成坑洞,使合金基体与氧原子接触反应,腐蚀层截面形貌呈现层叠状,合金抗高温冰晶石熔盐气氛腐蚀性能低。

2) 在 Ni-10%Fe-10%Al-10%Cu合金中分别添加0.8%Y、5.3%Ta、13.6%Cr后,合金在850 ℃时的抗冰晶石熔盐气氛腐蚀性能得到提高;添加Y、Ta使合金组织均匀,提高氧化膜的致密度;添加Cr合金使形成Cr2O3及冰晶石结构的NiCr2O4,降低其他氧化物的活度,此时合金抗850 ℃冰晶石熔盐气氛腐蚀性能最好。

REFERENCES

[1] BECK T R, BROOKS R J. Non-consumable anode resistant to oxidation for use in a cell for the electrolytic recovery of aluminum by reduction of aluminum oxide: European,BR9400328[P]. 1995.

[2] SEKHAR J A, LIU J, DENG H, DURUZ J J, NORA V de.Graded Non-consumable Anode Materials[C]//BARRY W. Light Metals 1998. Warrendale PA: Minerals, Metals & Materials Society, 1998: 597-603.

[3] SEKHAR J A, LIU J, DENG H, DURUZ J J. STableanodes for aluminum production cells: USA, US5510008[P]. 1996.

[4] SEKHAR J A, DENG H, LIU J, SUM E, DURUZ J J, NORA V de. Micropyretically synthesized porous non-consumable anode in the Ni-Al-Cu-Fe-X system[C]//REIDAR H. Light Metals 1997. Warrendale PA: Minerals, Metals & Materials Society,1997: 347-355.

[5] de NORA V, DURUZ J J. Aluminum electro-winning cells operating with Ni-Fe alloy anodes: European, WO0143208[P].1999.

[6] 石忠宁, 徐君莉, 邱竹贤, 舒芳霞. Ni-Fe-Cu惰性金属阳极的抗氧化和耐蚀性能[J]. 中国有色金属学报, 2004, 14(4):591-595.

SHI Zhong-ning, XU Jun-li, QIU Zhu-xian, SHU Fang-xia.Anti-oxidation and anti-corrosion properties of Ni-Fe-Cu inert metal anodes[J]. The Chinese Journal of Nonferrous Metals,2004, 14(4): 591-595.

[7] MOON D P. Role of reactive elements in alloy protection[J].Mater Sci Technol, 1989, 5(8): 754-764.

[8] NATHAL M V, EBERT J. The influence of cobalt, tantalum,and tungsten on the microstructure of single crystal nickel-base superalloys[J]. Metallurgical Transactions, 1985, 10(16A):1849-1863.

[9] 吴凤筠, 李建平, 李伟光. 含 Ta高温防护涂层初步研究[J].材料工程, 1998(12): 8-10.

WU Feng-jun, LI Jian-ping, LI Wei-guang. A study of MCrAlX coating contained Ta[J]. Journal of Materials Engineering,1998(12): 8-10.

[10] HUANG Jin-feng, FANG Hong-sheng. High-temperature oxidation behavior and mechanism of a new type of wrought Ni-Fe-Cr-Al superalloy up to 1 300 ℃[J]. Oxidation of Metals,2000, 53(3/4): 273-287.

[11] CHAO J, GONZALEZ-CARRASCO J L. The role of the surface roughness on the integrity of thermally generated oxide scales,applications to the Al2O3/MA956 system[J]. Materials Science and Engineering A, 1997, 230: 39-48.

[12] 徐 宁, 郭咏梅, 邱竹贤. 冰晶石-氧化铝熔体中的酸碱体系[J]. 东北大学学报: 自然科学, 2000, 21(1): 63-65.

XU Ning, GUO Yong-mei, QIU Zhu-xian. The acid alkali system in cryolite-alumina melts[J]. Journal of Northeastern University: Natural Science, 2000, 21(1): 63-65.

[13] 梁英教, 车荫昌. 无机物热力学手册[M]. 哈尔滨: 东北大学出版社, 1993: 449-479.

LIANG Ying-Jiao, CHE Yin-chang. The thermodynamics of inorganic handbook[M]. Harbin: Northeastern University Press,1993: 449-479.

[14] 李美栓, 张亚明. 活性元素对合金高温氧化的作用机制[J].腐蚀科学与防护技术, 2001, 13(6): 333-337.

LI Mei-shuan, ZHANG Ya-ming. A review on effect of reactive elements on oxidation of metals[J]. Corrosion Science and Protection Technology, 2001, 13(6): 333-337.

[15] JUNG H G, KIM K Y. Effect of yttrium coating on the oxidation behavior of Ni3Al[J]. Oxidation of Metals, 1996, 46(2):147-167.

Effects of Y, Ta and Cr on thermal corrosion behavior of Ni-10%Fe-10%Al-10%Cu alloy at 850 ℃ in cryolite melten atmosphere

LI Bin, LUO Bing-hui, ZHAN Ge, ZHOU Ke-chao, BAI Zhen-hai

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The static thermal corrosion behaviors at 850℃ in cryolite melten atmosphere by adding 0.8%Y, 5.3%Ta and 13.6%Cr (mass fraction), respectively, in Ni-10%Fe-10%Al-10%Cu cast alloys were investigated by SEM, XRD and EDX. The results indicate that, the oxides layer is formed on the surface of Ni-10%Fe-10%Al-10%Cu (mass fraction)alloy. The reductive reaction O2+2e=2O2-takes place on the interface between melt salt and oxides layers due to the concentration and diffusion of oxygen. The oxides layers as NiO and Al2O3tend to be loose, porous and easy to be peeled off because ofproduced by the reaction between O2-and MeO. In addition, the oxide layers on the surface of Ni-10%Fe-10%Al-10%Cu alloy can easily be dissolved by fluoride volatized from molten salt after physical and chemical reactions, then the corrosion products are laminated. Adding 0.8%Y and 5.3%Ta can clear the impurities at grain boundaries and densify the oxides in the corrosion layer, thus the high temperature corrosion resistance of alloys in cryolite melten atmosphere is improved. The Ni-10%Fe-10%Al-10%Cu alloy with adding 13.6%Cr has the best corrosion resistance in cryolite melten atmosphere because the main oxides in corrosion layer are Cr2O3and NiCr2O4, which can inhibit the activities of the other oxides and enhance the protective ability of the oxide layers.

Ni-Fe-Al-Cu alloy; cryolite melten atmosphere; Y; Ta; Cr

TG 146.15

A

1004-0609(2012)08-2246-07

国家高技术研究发展计划资助项目(2008AA030501)

2011-08-03;

2011-12-20

罗兵辉,教授,博士;电话:0731-88830333;E-mail: lbh@mail.csu.edu.cn

(编辑 李艳红)