基于CAE分析塑料笔架和肥皂盒的模具设计

王 鑫 ,杜林芳,王 静

(1.河南工程学院 机械工程系,河南 郑州 451191;2.河南机电职业学院 机械工程系,河南 郑州 451191)

近年来,模具设计与制造的手段不断改进,企业不仅广泛采用了CAD/CAM 技术,也越来越多地采用了CAE技术[1].CAE软件Moldflow提供了从制品设计到生产的完整解决方案,在模具设计与制造前,利用有限元原理为模具的浇口位置和流道平衡设计提供了依据,以便设计者能尽早发现问题并及时进行修改[2].本研究针对塑料笔架和肥皂盒的模具设计,利用Moldflow软件确定了合理的浇口位置和流道设计方案,按照模具的设计原则和制造要求,成功地设计了该模具.

1 塑件结构和CAE建模

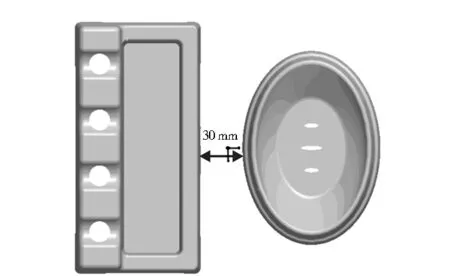

2个塑件使用PRO/E软件建模后,结构如图1所示.测量出肥皂盒的外形尺寸为177 mm×90 mm×61 mm,笔架的外形尺寸为140 mm×100 mm×26 mm,塑件壁厚为2.5 mm,有一定的脱模斜度.设计要求为一模成型,材料为ABS,密度为1.05 g/cm3.为了满足模具设计和CAE分析并行的设计要求,接受产品后,在Moldflow中分别建立产品的有限元模型,如图2所示.产品模型采用双层网格,网格匹配率都达到95%以上.

图1 产品结构Fig.1 Product structure

图2 产品有限元模型Fig.2 Finite element of product

2 确定收缩率、浇口位置和型腔布局

为了优化模具型腔的尺寸,利用塑件的有限元模型,运用Moldflow收缩分析,确定合适的收缩率.经分析得到2个塑件各个方向的收缩率,如表1所示.参照上述各方向的收缩率,最终设计了模具的型腔尺寸.

表1 收缩率分布Tab.1 Shrinkage distribution

为了找到合适的浇口位置,利用Moldflow软件分别对2个塑件进行浇口位置的分析,分析结果如图3所示.但考虑到2个塑件要一模成型,为了便于加工和布局,最终决定笔架的浇口位置选择在长度方向中点处,该处的最佳浇口位置值为0.59左右;肥皂盒选择在长度中点处,该处的最佳浇口位置值为0.44左右.浇口位置值虽较低,但从模具设计的整体布局来看是可以接受的,具体位置如图3所示.最终确定的型腔布局如图4所示,2个塑件的宽度方向留有间距30 mm,便于加工流道.

图3 最佳浇口分析Fig.3 Best gate analysis

3 建立合适的流道平衡尺寸

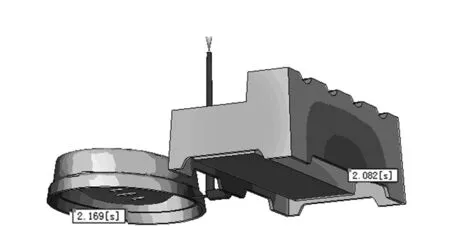

经测量,肥皂盒的体积为53 490.2 mm3,笔架的体积为125 171 mm3,两者相差较多.为了防止过保压,成型出性能一致的产品,需建立合适的流道平衡尺寸,使两塑件尽量充填一致.根据型腔布局,决定设计为结构对称的浇注系统.根据模仁和模架高度,设计主流道长度为101 mm,小端尺寸根据注塑机喷嘴尺寸设计为3.5 mm,大端尺寸设计为7 mm,浇口设计为半圆形侧浇口,长度为1.5 mm,直径为3 mm,高度为1.5 mm.分流道设计为半圆形,长度均为13.5 mm.利用Moldflow进行充填分析,通过反复改变分流道的直径和高度来达到充填平衡.经过分析,当通往肥皂盒的分流道直径为4 mm、高度为2 mm,通往笔架的分流道直径为12 mm、高度为6 mm时,两塑件的充填结果如图5所示.从图5中看出,肥皂盒的最后充填时间为2.169 s,笔架的最后充填时间为2.082 s,两者相差 0.087 s,充填基本平衡,满足要求.

图4 型腔布局Fig.4 Mold form layout

图5 充填结果Fig.5 Fill result

4 镶件和模仁设计

分析2个塑件的结构,发现2个塑件都有通孔,肥皂盒在盒底有3个椭圆通孔且该处处于型腔深处,容易困气[3].故在模具上该通孔处设置镶件1,便于排气,如图6所示.笔架在最高处留有4个笔孔,为了便于加工,该处分型面选择在笔孔下端面,使4个笔孔在定模中成型.而且,为了定模仁便于加工,将成型这4个笔孔的定模仁部分做成4个镶件,如图7所示.另外,沿笔架四周,塑件有阶梯孔特征,为了减少加工,在定模仁设计成5处较短的枕位.在确定分型面后,最终确定模具的动定模仁,如图8所示.

图6 镶件1 图7 镶件2Fig.6 Insert 1 Fig.7 Insert 2

图8 动定模仁结构Fig.8 The structure of moving and fixing die croe

5 模具装配图

该模具采用大水口两板式模具结构,由于尺寸较大,不再采用标准模架.动定模仁结构都使用整体式,尺寸为300 mm×280 mm,动模仁厚度为40 mm,定模仁厚度为60 mm.产品采用顶针顶出,顶针规格有Ф6和Ф3两种,顶针分布在产品四周.为了防止与顶针碰撞,冷却系统采用直通式水路,沿模仁宽度方向在动定模板上布置,具体布置形式如图9所示.

最终模具的装配图如图10所示.在注射完成后,模具首先沿分型面I-I打开,主流道、分流道和浇口凝料在塑件收缩力的作用下从定模板5中被拉出.当注塑机顶棍孔接触下顶针板10时,模具顶出系统开始工作,肥皂盒和笔架塑件在顶针21的作用下将塑件顶出.取出塑件后,在注射机合模装置的作用下闭合模具,开始又一次的工作流程.

6 结论

(1) 在设计模具的同时,利用CAE分析确定了准确的模具型腔尺寸,平衡了流道尺寸,实现了模具和CAE分析的并行设计.

(2) 从加工角度考虑,设计了模具的模架和镶件结构,最终成功地实现了模具装配.该模具的结构简单可靠,经产品的批量生产验证,产品质量完全符合要求.

参考文献:

[1] 钱萍,朱红建.CAE技术在注塑成型浇注系统优化设计中的应用[J].机械工程师,2010(4):84-86.

[2] 王刚,单岩.Moldflow模具分析技术基础[M].北京:清华大学出版社,2005:1-20.

[3] 申开智.塑料成型模具[M].北京:中国轻工业出版社,2009:99-101.

——笔架鱼肚制作技艺