棉织物碱前处理工艺废水污染性评价及工艺优化

吴 丹,韩 静,权 衡

(武汉纺织大学 化学与化工学院,湖北 武汉 430073)

我国的工业污染在环境污染中约占70%,而印染废水又是工业废水中的大户之一。然而,目前国内印染废水处理工艺技术中普遍存在生化处理中可生化效率不高,活性污泥产生量较大,高浓度碱减量、退浆废水未进行局部预处理,影响后期处理效果,色度处理不达标等问题[1]。另一方面,随着印染工艺和产品结构的改变,印染水质也发生了变化,处理难度也随之加大[2]。染整废水主要是有机废水,其污染物主要来自纤维材料染整过程中使用的染料、化学药剂等。化学需氧量越大,说明水体受有机物的污染越严重[3-6]。国务院发布《节能减排“十二五”规划》中明确指出纺织印染行业化学需氧量排放量在2015年要比2010年降低10%。本文以浙江绍兴某印染公司现用的棉织物两步法前处理工艺为研究对象,结合废水污染性(包括废水浊度和 COD值)以及前处理效果(包括白度、失重率和毛效)的变化规律,分析造成这种变化趋势的原因,并确定最佳的前处理工艺,以达到节能减排的最终目的。

1 实验

1.1 织物规格及主要药品、仪器

(1)织物规格:经纬密度 380根/10cm×230根/10cm,272g/m2。

(2)主要药品和仪器:30%双氧水,氢氧化钠(AR),精炼剂FK-ST10b(含固量38±2%)(绍兴中纺化工),硅酸钠(AR);SHY-2恒温震荡水浴锅(金昌实验仪器厂),AZ8690 PH计(上海大普仪器有限公司),5B-3F型COD快速测定仪(连华科技股份有限公司),DATACOLOR电脑测色系统(广州金扬化工科技有限公司),721型可见分光光度计(上海欣茂仪器有限公司)等。

1.2 工艺流程及工艺处方

退煮一浴工作液处方:氢氧化钠20g/L,精炼剂FK-ST10b 0.1-1.5g/L;

漂白工作液处方:100%双氧水1.0-5.0g/L,硅酸钠1g/L,调节pH值至10.5~11.0。

1.3 废水液收集方式以及定容

退煮一浴水洗方式——热水洗100ml×2,温水洗150ml×1,室温水洗150ml;漂白水洗方式——室温水洗100ml×3;两道处理液以及水洗混合溶液定容至1000mL。

1.4 测定标准

参照国标ISO 7027-1984《水质-浊度的测定》、FZ/T 01071-2008《纺织品.毛细效应试验方法》、GB/T 17644-2008《纺织纤维白度色度试验方法》、JJG 975-2002《化学需氧量(COD)测定仪检定规程》。

2 实验方案与结果讨论

2.1 工艺强度:工艺时间、温度对织物处理效果以及废水污染性的影响

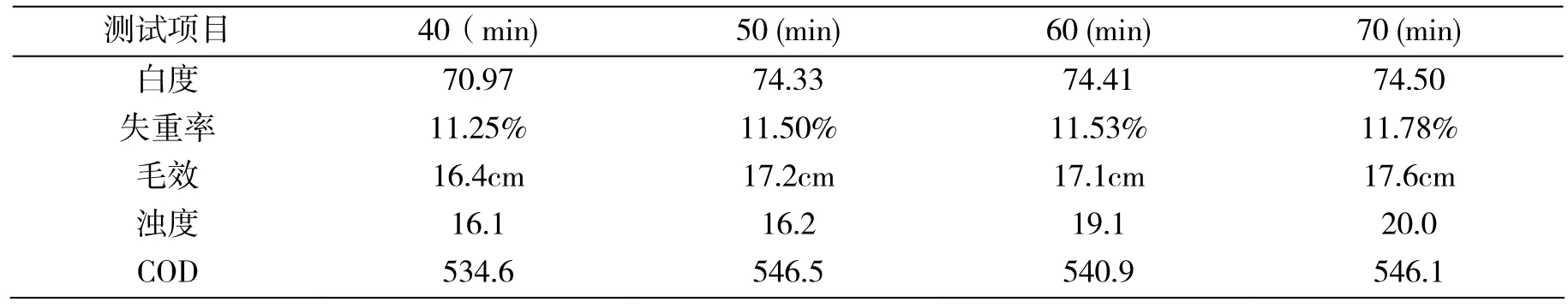

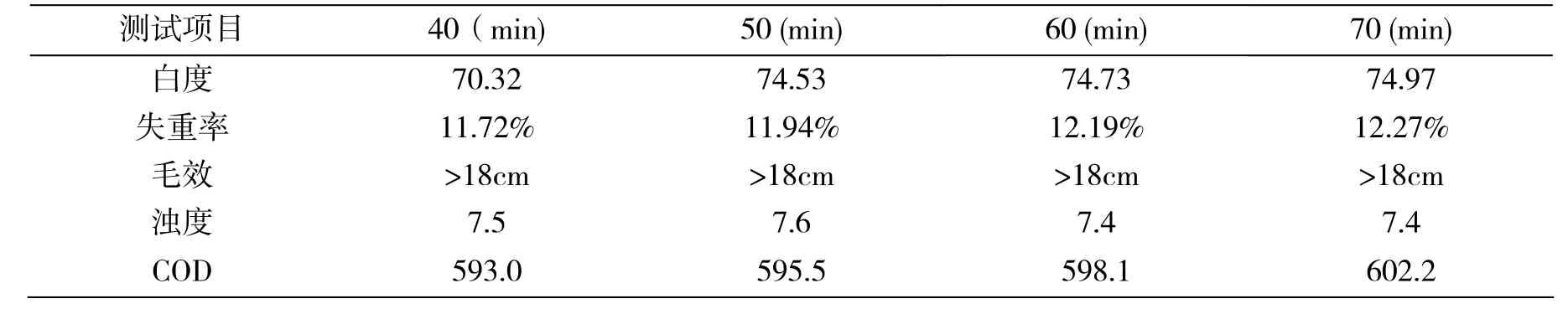

选取实验处理时间分别为40-70min,以1.2中所述工艺流程及工艺条件进行棉织物两步法前处理。90℃温度条件处理织物的实验结果见表1,95℃温度条件处理织物实验结果见表2:

表1 90℃前处理后试样及残液的质量指标

表2 95℃前处理后试样及残液的质量指标

由表1、表2可见,在90℃以及95℃条件下,50min以后织物的白度、退浆率和毛效基本趋近于稳定,延长处理时间对织物的处理效果的提升并不显著。可以认为棉纤维中的大部分杂质在处理时间达到 50min时就能去除或足以破坏杂质的连续分部状态,延长处理时间并没有明显的去杂作用。

比较表1与表2,可以发现在95℃温度下,织物失重率提升。由此可知,在90℃条件下织物上的杂质并没有完全去除,在高温95℃条件下进行两步法前处理更加有益于除去织物上的杂质。由毛效处理效果来看,温度的提升对蜡质的去除有利,这直观的体现在毛效的提升上。同时,由表1、表2可知,织物的白度随着温度的提升随之升高,可以认为在95℃时双氧水分解率随着温度的升高而增加,在有稳定剂存在的条件下,温度升高加速了双氧水的有效分解和最终分解率。

同时,从表1、表2可以看出,在同一温度条件下,随着处理时间的增加浊度、COD增加较小,废水污染性基本上处于稳定状态,说明时间的延长对织物上杂质的去除没有明显作用,这也可以解释织物失重率的变化趋势趋于平稳的原因。然而,在不同温度条件下,比较表1、表2可得,95℃温度下比90℃温度下的废水中的浊度吸光度较大,既处理废水中的悬浮物含量较大。同时,随着处理温度的提高,废水中的COD值有一定程度的升高。

废水中的杂质主要成分为淀粉、纤维素、果胶、含氮物质、蜡状物质、灰分、色素、棉籽壳等。在不同温度条件下,碱液对浆料的溶胀效果随着温度的升高而增加,同时,织物上的其它杂质也随着温度的升高与烧碱、精炼剂等发生化学反应,变为可溶性(或可稳定乳化、分散)的物质,从而在热水和机械作用下被除去。烧碱在适当的温度下能使果胶中的酯键水解,成为可溶性的羧酸钠盐而被除去,另外,还可能发生果胶大分子链的断裂,在水中的溶解度提高,以致能获得比较彻底的去除。蛋白质分子中的酰胺键会发生水解断裂,最终形成氨基酸钠盐而被洗去。另外,蜡状物质中的脂肪酸类物质在热稀烧碱溶液中能发生皂化而溶解,再经水洗便可去除。这些可溶性物质导致废水液中有机物含量增高,表现在浊度以及COD值的提升上。杂质的组成及其相对含量随处理温度的不同有可能差异较大,造成COD变化较大。

比较表1、表2,因50min以后织物处理效果趋于稳定,确定工艺时间为50min。同时,比较两表可知,在90℃温度下,织物的处理效果已达到织物前处理要求,同时考虑到一定蜡状物质的存在能使织物具有柔软的手感,结合考虑废水污染性,确定工艺温度为90℃。

2.2 工艺处方

2.2.1 精炼剂FK-ST10b 用量对织物处理效果以及废水污染性的影响

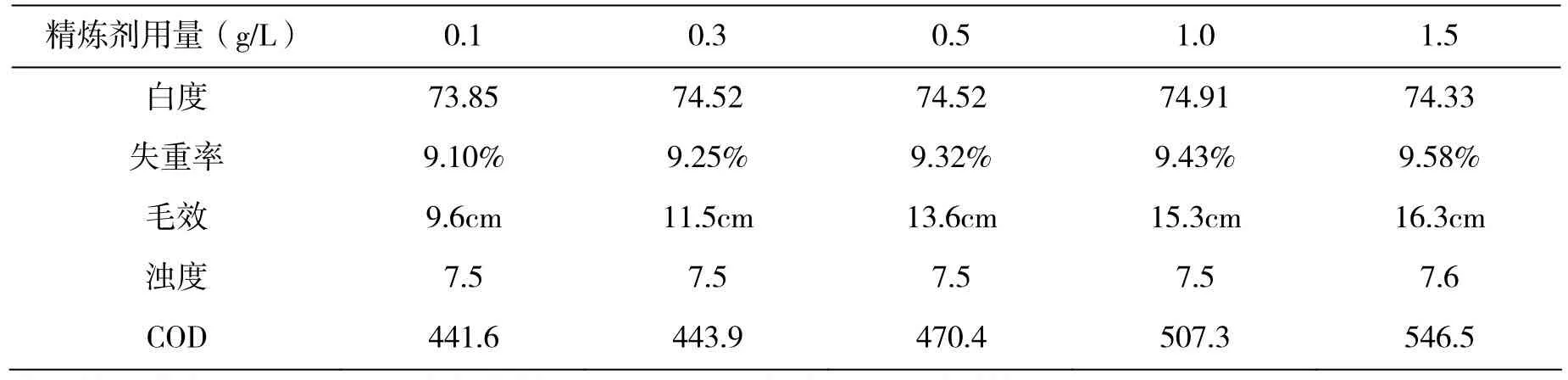

选取精炼剂FK-ST10b 用量为0.1-1.5g/L。以1.2中所述工艺流程及工艺条件进行棉织物两步法前处理。精炼剂FK-ST10b 用量对织物处理效果以及废水污染性的影响见表3。

表3 精炼剂FK-ST10b 前处理后试样及残液的质量指标

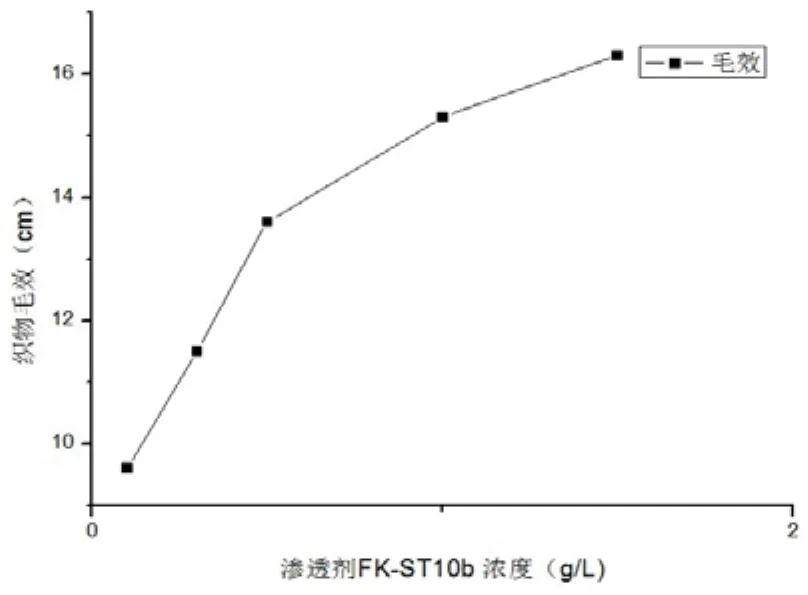

由表3可知,随着精炼剂用量的增加,布样处理效果白度变化趋势比较稳定。由此可知,煮炼后织物得到充分水洗,废水中杂质(浆料、渗透剂等)并未重新粘附到纤维上,使得漂白环境基本相同,白度值变化并不显著。随着精炼剂用量的增加,织物失重率增大,说明精炼剂对织物的去杂效果明显,织物上杂质与烧碱、精炼剂发生化学反应,变为可溶性产物而被除去。织物经过两步法前处理的毛效变化趋势如图1所示,精炼剂FK-ST10b 浓度低于0.5g/L时,织物毛效提升趋势显著,与之相比较,当精炼剂FK-ST10b 浓度高于0.5g/L时,织物毛效提升幅度减缓。因为棉纤维的表面被蜡状物质覆盖而有拒水性,一旦破坏了这种连续覆盖的状态,无论蜡状物质去除与否,纤维的吸水性都会得到改善。可以认为在精炼剂FK-ST10b 浓度在0.5g/L左右时达到其临界胶束浓度,原先的低分子状态立刻形成很大的集团而成为一个整体,其水溶液的表面张力或界面张力以及许多其他物理性质都产生了很大的差异,使得渗透剂FK-ST10b的作用产生显著效果[8-9],织物上蜡状物质中的脂肪酸类物质在热稀烧碱溶液中能发生皂化而溶解,生成的脂肪酸皂和精炼剂将有助于高级醇(如棉醇)和碳氢化合物的乳化去除。导致棉纤维表面覆盖的蜡状物质的连续覆盖状态被破坏,纤维的吸水性明显提高。

随着精炼剂用量的增加,废水污染性指数也随之增加,表明废水中的杂质随着精炼剂的增加也随之增加。精炼剂用量的增加,造成织物上更多的杂质发生化学反应变为可溶性产物,果胶中的酯键水解,果胶大分子链的断裂,蛋白质分子中的酰胺键会发生水解断裂,蜡状物质中的脂肪酸类物质在热稀烧碱溶液中能发生皂化,这些物质变为可溶性的物质并在热水和机械作用下被除去,而废水中的有机污染物增加,直接导致废水的化学需氧量随之增加。

由织物处理效果来看,精炼剂临界胶束浓度在处理液条件下为 0.5g/L,在此条件下,精炼剂利用率达到最大,此时织物的处理效果达到织物前处理要求,考虑到织物的柔软性以及废水污染性,确定精炼剂的用量为0.5g/L。

2.2.2 双氧水用量对织物处理效果以及废水污染性的影响

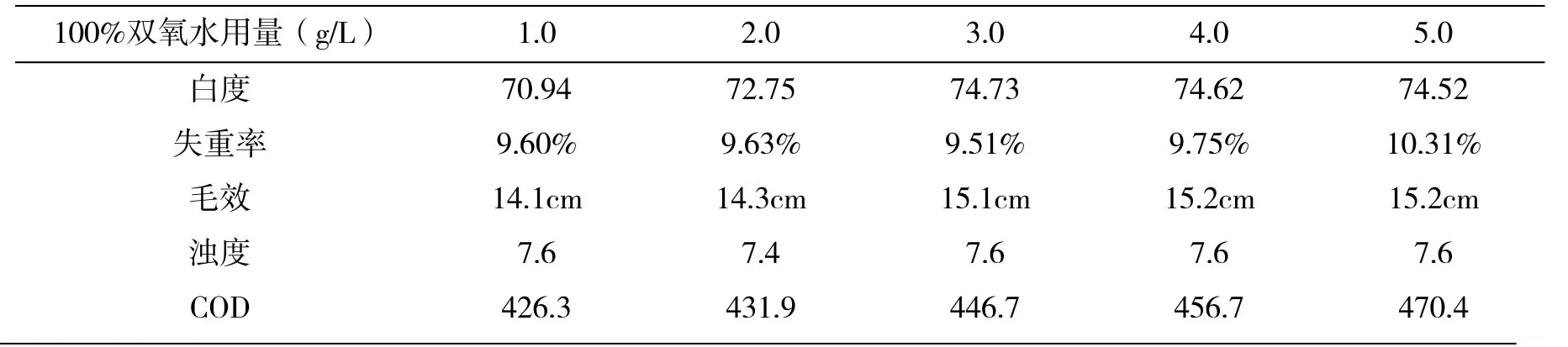

选取100%双氧水用量为1.0-5.0g/L。以1.2中所述工艺流程及工艺条件进行棉织物两步法前处理。双氧水用量对织物处理效果以及废水污染性的影响见表4。

由表4可以得知,在双氧水浓度低于3.0g/L时,白度增加明显,在高于3.0g/L以后,织物白度变化趋于稳定,结合失重率、毛效三者变化趋势进行分析,可以认为在双氧水浓度低于3.0g/L时,双氧水的贡献主要体现在织物白度的增加,在高于3.0g/L以后,双氧水的贡献则主要表现在去杂能力上,这同时表现在处理废水的污染性上,由表中可知,废水的污染性在双氧水浓度低于3.0g/L时变化趋势并不明显,在高于3.0g/L后,随着双氧水的贡献由提高织物白度转变为去除织物杂质方向,则废水中的污染性也随之有一定范围的提升。

图1 不同浓度渗透剂FK-ST10b 浓度处理织物

表4 双氧水前处理后试样及残液的质量指标

由表4中可见,双氧水浓度在3.0g/L时,白度以及毛效都达到基本的状态,织物的处理效果达到前处理要求,考虑到双氧水对织物纤维本身损伤作用,应在尽量保持纤维最低损伤的情况下,使织物达到最佳的处理效果,结合废水污染性方面的考虑,确定双氧水浓度为3.0g/L。

3 结论

(1)棉纤维中的大部分杂质在处理时间达到 50min时就能去除,延长处理时间并没有明显的去杂作用50min以后织物处理效果趋于稳定,在90℃温度下,织物的处理效果已达到织物前处理要求。

(2)由织物处理效果来看,精炼剂临界胶束浓度 0.5g/L左右,精炼剂利用率达到最大,此时织物的处理效果达到织物前处理要求。

(3)可以认为在双氧水浓度低于3.0g/L时,双氧水的贡献主要体现在织物白度的增加,在高于3.0g/L以后,双氧水的贡献则主要表现在去杂能力上。

(4)确定棉织物前处理最佳工艺条件:处理温度90℃×50min,氢氧化钠20g/L,精炼剂FK-ST10b 浓度0.5g/L,100%双氧水3.0g/L,硅酸钠1.0g/L。废水污染性显著降低,COD值可降低23.6%,且织物白度和毛效能够达到织物前处理要求。

[1]何珍宝. 印染废水特点及处理技术[J]. 印染, 2007,(17).

[2]袁飞,徐晓丹. 印染废水处理工艺的实践与探讨[J]. 污染防治技术, 2006,(04).

[3]何锡辉, 李良万, 王波. COD测定方法研究进展[J]. 西华大学学报(自然科学版), 2006,(03).

[4]李新茹, 章川秀. 仪器法测定工业废水中COD的方法探讨[J]. 环境科学与技术, 2001,(S1).

[5]朱宏飞,李定龙,朱传为. 印染废水的危害及源头治理举措[J]. 环境科学与管理,2007,(11).

[6]Chittaranjan Desai. Waste Minimization in Textile Industry [J]. Productivity, 1994, 35 (1) :82-86.

[7]刘昭雪. 高效精练渗透剂性能分析[J]. 染整技术, 2009,(11).

[8]瞿海燕, 王式绪. 织物染整中短流程前处理助剂的选择[J]. 宁波化工, 1999,(02).