基于凹模强度的圆柱直齿轮温精锻工艺分析

侯天鹏,池城忠,聂慧慧

(太原理工大学 材料科学与工程学院,山西 太原 030024)

基于凹模强度的圆柱直齿轮温精锻工艺分析

侯天鹏,池城忠,聂慧慧

(太原理工大学 材料科学与工程学院,山西 太原 030024)

运用三维刚塑性有限元计算软件Defrom-3D,对直齿圆柱齿轮温精锻成形过程进行模拟和变形抗力计算;将模腔充满度为99%时的单位成形力作为凹模载荷,利用Lame公式对组合凹模进行应力计算,比较了几种不同凹模结构对凹模受力的影响。

机械制造工艺技术;温精锻;圆柱直齿轮;数值模拟;模具强度

0 引言

作为传递运动和动力的关键零件,齿轮被广泛应用于车辆、船舶、机床等各类机械中。相比于传统的铣齿、插齿、滚齿、磨齿等机加工工艺,采用精密塑性成形可明显提高材料的利用率,特别是由于齿轮较好地保留了锻造流线组织,使其综合力学性能明显提高[1],得到了学者的认同。

1 圆柱直齿轮成形工艺与三维有限元模拟分析

1.1 浮动凹模的选用

浮动凹模在改善齿腔填充和降低成形力方面已显示出优越性[2~5]。结合锻件及金属填充型腔的特点,凹模采用浮动结构。

1.2 有限元模型的参数选取

1.3 模具结构的提出和有限元模型的建立

上凸模为圆柱形棒,凹模和下凸模均采用标准齿形。上凸模和凹模以10mm/s速度下行来完成坯料齿形的填充。在三维造型软件Pro/E中建立有限元模型,保存为stl格式导入Defrom-3D软件中,有限元模型简图如图1所示。

1.4 有限元模拟结果分析

成形过程3个不同变形时刻对应锻件的变形如图2所示。

可以看出,齿轮成形分为三个阶段:①坯料镦粗阶段;②填充型腔阶段;③充满型腔阶段。从成形结果看齿轮成形良好,齿顶角隅充分填满。由于采用浮动凹模结构,与普通结构齿顶下角隅难以填充相比,浮动凹模变摩擦阻力为动力,更易填充该部位。成形过程中坯料受到向下的摩擦力,齿顶下角隅比上角隅更易于填充,从图2(b)可以看出,填充型腔阶段齿顶下角隅比上顶隅填充速度快,鼓肚明显偏下。这是由于坯料上部的金属流动速度比凹模慢,所以上部摩擦不利于齿顶角隅成形。

因此,不同种类的润滑剂对气缸的工作性能都同时有着正面与反面的影响。要做好气缸的润滑优化,必须在选择润滑剂时综合考虑各类润滑剂。要选用含有不饱和成分较少的型号,同时还要添加如合成油聚α烯烃等成分,以更好地提高气缸的工作性能。

图1 成形有限元模型

图2 坯料不同压下量的变形

成形中上凸模的载荷行程曲线如图3所示。

从图3可以看出,在成形终了阶段载荷急剧上升,到成形结束时成形力为26300N。该模拟过程为一个齿,那么该齿轮为18个齿,成形结束时载荷为18×26300=473400N。成形终了阶段载荷行程曲线几乎成直线上升,这是因为此时齿腔已基本充满,所剩自由面积很小。为了完成局部角隅的成形,需要克服大部分处于静止状态金属产生的静水压力,所以工作载荷出现徒增现象。由图3读出上凸模挤压力F为27600N,挤压面积A由Pro/E绘图软件读出为55mm2。那么:

图3 凸模的载荷行程曲线

由经验公式 P=(4~6)σS[6]和 20Cr在 750℃时 σS=100MPa[7]可知:该模拟结果和经验公式一致。

2 模具强度计算

2.1 单层凹模强度计算

由于挤压时模腔承受很大的工作压力,凹模型腔易产生纵向开裂。所以凹模强度的校核显得尤为重要。凹模型腔带有齿形,在型腔的根部(即齿形的顶部)所受的工作压力最大,是最易开裂的部位,所以采用厚壁圆筒的计算公式对该部位进行强度校核。在坯料的塑变区范围内,可以认为凹模的工作内压(P1)与单位挤压力P相等,即P1=P[8]。凹模根部可视为内部受均匀压力作用的厚壁圆筒,凹模截面内任意半径r处的切向应力σt与径向应力σr可用厚壁筒理论公式表示[9]:

式中:P1——凹模内壁径向工作压力;

r1——凹模的内半径;

r2——凹模的外半径;

r——凹模的任意点半径。

凹模的最大应力发生在凹模型腔根部r=r1处,根据畸变能强度理论,其相当应力为:

式中:r3——预应力圈外径。取 r3=4r1=160mm,代入式(4)得△d2=0.24mm。利用Lame公式对组合凹模进行受力分析。

2.2.1 预应力分布

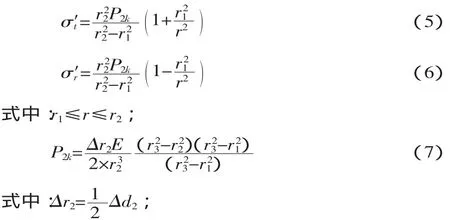

凹模受到预应力圈的接触压力P2k,将产生切向预应力σt′和径向预应力σr′,分别为:

2.2 组合凹模强度计算

基于经验方法和优化理论方法相结合的设计。组合凹模示意图如图4所示。

其中压合面的角度γ=1°30′。如图表示双层组合凹模压合前的配合情况,其右边表示压合后的状态。

凹模用硬质合金材料,选用H13钢;预应力圈选用合金工具钢30CrMnSi。凹模内壁允许出现拉应力。这种情况下的目标函数是:当组合凹模承受最大压力P1时,凹模和预应力圈正好达到许用应力[σ1]和[σ2],而不考虑凹模内壁是否出现应力[11]。基于这种方法得到径向过盈量:

E——凹模镶块的弹性模量。

σt′和σr′的压应力分布如图5所示。

预应力圈同凹模压配后,对于预应力圈而言,其接触压力P2k′为内压力,所产生的切向应力σt″和径向应力σr″分别为:

凹模与预应力圈压配后的组合体的切向预应力和径向预应力,分别等于凹模内和预应力圈内相应的预应力相叠加,其分布情况如图7所示。

2.2.2 工作应力分布

首先把组合凹模当做整体凹模,仅考虑有挤压力P1所产生的切向应力σt‴和径向应力σr‴,分别为:

式中:r1≤r≤r3。切向应力σt‴为拉应力,径向应力σr‴为压应力,其分布情况如图8所示。

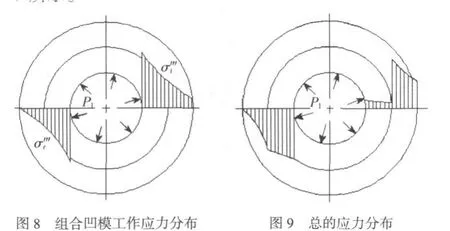

2.2.3 总的应力分布

然后,将工作应力与相应的预应力进行叠加,即可得到组合凹模内总的切向应力和径向应力。如图9所示。

对于凹模:

2.2.4 组合凹模强度校核

由于σ相当≤[σ2]从而得出结论:该组合凹模的设计方案不成立。

2.3 减小过盈量再次计算

上述方案虽使凹模镶块材料得到了充分利用,强度大大提高,但是预应力圈却承受了较大的拉应力作用。在组合凹模中凹模镶块受到了预应力圈的切向压应力,用以部分甚至全部抵消工作工程中由于内压作用在凹模内壁上引起的切向拉应力,对于预应力圈而言,受到了过盈配合产生内压和工作过程中产生的内压叠加,致使其等效应力超过了许用应力。所以减小预应力圈所受应力可以通过减小和凹模镶块间的过盈量来实现。这就会增大凹模镶块工作时受到的切向拉应力。总结上述,适当减小起过盈量,使凹模镶块和预应力圈都不超过其许用应力,使凹模内的预应力趋于均匀,模具材料得到充分利用。

改选Δr2=0.07mm,再次对凹模镶块和预应力圈强度计算等效应力σ相当分别为:635MPa、565MPa。从而得出结论:组合凹模的尺寸设计以及材料选择都符合工程要求。

3 结语

(1)采用三维有限元软件模拟,准确地计算出凸模载荷,为凹模强度计算得到了准确的应力值。

(2)对单层凹模强度计算,证明单层凹模强度不够,应采用组合凹模。

(3)对组合凹模进行强度计算,分析了过盈量对凹模和预应力圈的强度的影响,采用了合理的过盈量,使凹模内的预应力趋于均匀,凹模材料得到充分利用。

[1] 张清萍,尚 勇,王预增.直齿圆柱齿轮精锻工艺研究[J].锻压装备与制造技术.2006,41(3):39-41.

[2] C Tuncer,T A Denan.Precision forging hollow parts in novel dies[J].J.Mech.working Technol,1988,16:39-50.

[3] M H Stadeghi,T A dean.Precision Forging Straight and Helicalspur Gears[J].Journal of Materials Processing Technology,1995,45(1-4):25-30.

[4] K Kondo.Development of precision cold forging processes[C].Advanced Technology of Plasticity-Ppoc.Of 1stICTP Tokyo,1984:701-709.

[5]谭险峰,刘霞,周晴.直齿轮冲挤——镦挤成形过程数值模拟分析[J].锻压装备与制造技术,2009,44(4):59-61.

[6] 毛卫民.金属材料成型与加工[M].北京.清华大学出版社,2008.

[7] 王耀祖,崔宏祥.20Cr钢温挤压力学性能参数及其机械性能的研究[J].天津大学学报.1984,增刊:87-99.

[8] 杨长顺.冷挤压模具设计.北京:国防工业出版社,1994.

[9] 刘鸿文.材料力学.北京:高等教育出版社,2004.

[10] 陈再枝,马党参.塑料模具钢应用手册.北京:化学工业出版社,2005.

[11] 夏巨谌.金属材料精密塑性加工方法.北京:国防工业出版社,2007.

[12] 机械工程材料性能数据手册编委会,编.机械工程材料性能数据手册.北京:机械工业出版社,1994.

Warm fine forging process analysis of spur gear based on strength of cavity die

HOU Tianpeng,CHI Chengzhong,NIE Huihui

(School of Material Science and Engineering,Taiyuan University of Technology,Taiyuan 030024,Shanxi China)

Three-position rigid-plastic finite element software Defrom-3D has been used to simulate the warm fine forging process of spur gear.The deformation resistance force has been calculated.Taking the unit forming force with 99%die space filling as the cavity die load,by use of Lame formula,the stress force of the combined cavity die has been calculated.The influence of different kinds of structure to the force of cavity die has been compared.

Fine warm forging;Spur gear;Numerical simulation;Mould strength

TG316

A

1672-0121(2012)02-0057-03

2011-12-05

侯天鹏(1985-),男,硕士在读,主攻塑性成形与模具设计