泵-蓄势器联合传动在40 MN挤压机中的应用

董晓娟,权晓惠,荆云海,张立波

(金属挤压与锻造装备技术国家重点实验室,西安 710032)

0 前言

随着我国国民经济的快速发展,高效清洁的核电已被列为重点发展方向之一,而核电用锆合金管等材料的生产主要依赖进口,难以满足国内核电站建设用管的需求。40 MN挤压机是我国自主研制的首台用于核电锆合金管、棒型材及钛合金材生产的挤压设备。由于其生产工艺要求的挤压速度变化范围大,速度精度要求高,使该挤压机的液压控制系统不同于常规挤压机,其设计增加了很大的难度。本文对该挤压机的泵-蓄势器联合传动进行了分析研究。

1 40 MN挤压机的主要技术参数及对液压系统的要求

某公司40 MN卧式双动挤压机由挤压机主机、机械系统、液压系统和电气控制系统组成。挤压机主机由主缸及回程缸、框架、动梁与穿孔、挤压容室、移动模架等部分组成。

40 MN挤压机为卧式预应力框架,带有穿孔功能的双动结构。

1.1 挤压机的主要技术参数

公程挤压力40 MN

穿孔力5 MN

穿孔回程力3 MN

挤压速度0.5~100 mm/s

主柱塞空程速度≤250 mm/s(可调)

挤压筒移动速度≤250 mm/s(可调)

穿孔速度≤200 mm/s(可调)

穿孔回程速度≤280 mm/s(可调)

主系统工作压力28 MPa

辅助系统工作压力20 MPa

1.2 40 MN挤压机对液压系统的要求

40 MN挤压机的液压控制系统必须保证压机各个动作运行快速、平稳且无冲击;操作应方便灵活,易于实现电气程序化控制;保证系统运行状态的控制、检测及报警;同时需满足挤压力和挤压速度的要求:

(1)挤压力实现限压保护。在操作台或上位机上可对主缸的最高压力进行设定,在小规格产品挤压时,以保护挤压工具;

(2)对挤压速度进行分段控制:挤压速度≤5 mm/s时,速度波动≤±0.1%;挤压速度5 mm/s~45 mm/s时,速度波动≤±1%;挤压速度在>45 mm/s时,速度波动≤±10%。

2 40 MN挤压机液压系统的控制方案

现代挤压机液压控制系统多采用以液压油为介质。以水为介质的泵-蓄势站传动由于难于实现自动精确控制、元件寿命低,运行成本高,维护不方便等原因,已不被采用。

根据40 MN卧式双动挤压机液压控制系统的要求,本文对液压系统的动力源传动方式、挤压速度的控制、挤压力的限压保护进行分析确定。

2.1 液压动力源传动方式

按照液压动力源的传动方式,挤压机液压控制系统有泵直接传动、泵蓄势器传动、泵-蓄势器联合传动等方式。泵-蓄势站联合传动的优点是兼有泵直接传动和蓄势器传动的特点,在低速挤压时,采用泵直接传动的方式;在高速挤压时,采用泵和蓄势器同时供液的传动方式。

该挤压机所需的最大挤压速度为100 mm/s,系统在最大挤压速度时所需的流量为8640 l/min;在挤压速度≤45 mm/s的高精度挤压时,系统所需的高压流量为4185 l/min,小于最大流量的49%;在非挤压时间,系统各执行元件动作时所需的最大流量为3800 l/min,约为系统最大流量的44%,此时的动作多为空程,压力较低,通常小于10 MPa。

根据挤压工艺计算,该挤压机的一个挤压周期平均时间约为160 s,在挤压速度>45 mm/s时,挤压时间为10~20 s。

因此,采用泵-蓄势器联合传动是最佳的传动方式。即在挤压速度≤45 mm/s的高精度挤压时,采用油泵直接供油的方式,以变量泵进行容积调速,以保证速度精度;在挤压速度>45 mm/s时,采用油泵+蓄势器联合供油方式,通过蓄势器短时间释放出大量高压油,使挤压速度达到要求。其泵站工作原理如图1所示。

图1 泵站原理图Fig.1 Schematic diagram of pump station

(1)采用6台500 l/min的定量泵及4台525 l/min的变量泵组成系统泵站,总流量可达5000 l/min;

(2)采用2个400 L活塞式蓄势器和3个4 m3的氮气罐作为蓄势器站。

在最大挤压速度100 mm/s时,蓄势器应补充的流量为ΔQ=8640-5000=3640 l/min;

在10 s内,蓄势器应释放出的高压液体流量ΔV=3640/6=607 L;

蓄势器的最高压力P2=28 MPa;最低压力P1=90% ×28=25.2 MPa;充气压力P0=0.96×P1=24.2 MPa;

蓄势器的总容积 (充入氮气后的总容积)

式中,n=1.4,1/n=0.7143(按绝热状态)。

考虑到采用工业氮气不符合理想的绝热气体条件,取绝热校正系数为0.68,则

因此选用800 L活塞式蓄势器和3个4 m3的氮气罐作为蓄势器站在快速挤压时供油。

该挤压机采用泵-蓄势站联合传动的优点:

(1)与泵直接传动相比,装机功率可减少1700 kW,减少约40.5%;

(2)液压系统的能耗有效降低。装机功率减少1700 kW,意味着系统中少了7台500 l/min高压油泵及250 kW的电机组,这些油泵在非挤压时间不参与压机的工作,只是空运转,空转时仍有约15%的能耗;而在本压机中,非挤压时间占整个挤压周期的87%~95%。

2.2 挤压速度的控制方式

挤压机的挤压速度控制通常有节流调速、容积调速、容积与节流联合调速等方式。

由于该40 MN挤压机的挤压速度变化范围较大,只采用一种调速方式难以满足使用要求。因此,根据挤压机不同的挤压速度及其控制精度,分别采用不同的调速方式。

挤压速度在0.5~5 mm/s时,系统所需的高压液体流量为45~450 l/min,要满足≤±0.1%的精度要求,不能通过变量泵的节流调速直接控制。一方面,变量泵在流量小于额定流量10%时,存在死区;另一方面,变量泵响应较慢难以达到精度要求。因此,采用通过容积与节流联合调速方式进行控制,选用DN32通径高频响比例流量阀+变量泵,由变量泵进行粗调,高频响比例流量阀进行精调控制。既降低了节流调速造成系统发热,又满足了高精度的控制要求。

挤压速度在5~45 mm/s时,系统所需的高压液体流量为450~4050 l/min,要满足≤±1%的精度要求,采用4台525 l/min的变量泵+4台500 l/min定量泵组合方式,进行容积调速即可实现系统不同挤压速度的控制要求。

挤压速度在45~100 mm/s时,系统所需的高压液体流量为4050~8640 l/min,采用泵和活塞式蓄势器同时供液,在并联的活塞式蓄势器主缸进液回路中设置了DN80的比例流量阀,对挤压速度进行实时控制。在实际控制过程中,同样可根据速度要求,首先由泵组对系统流量进行粗调,然后通过比例流量阀进行精调,尽可能降低能耗,减少系统发热量。

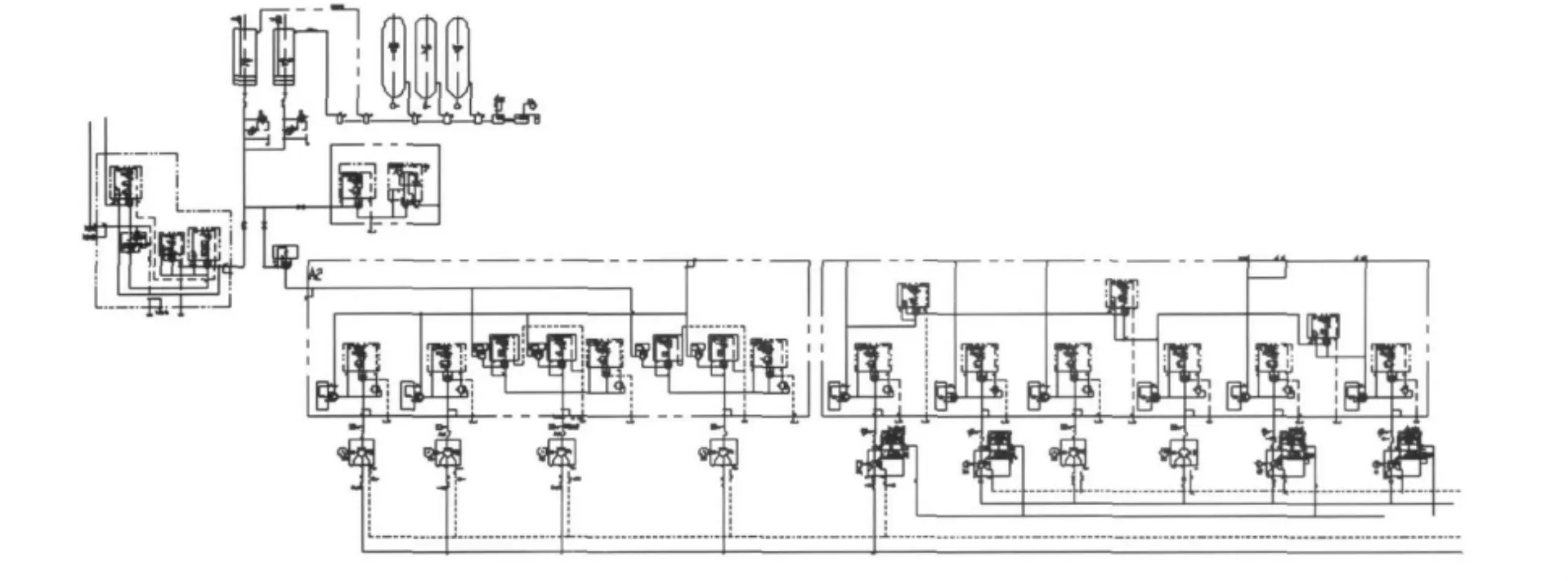

该40 MN挤压机挤压速度的控制,在低速段 (0.5~5 mm/s)和高速段 (45~100 mm/s),采用容积与节流联合调速方式进行控制;在中速段 (5~45 mm/s),采用容积调速方式进行控制。系统调速控制原理如图2所示。

图2 容积与节流联合调速控制原理图Fig.2 Schematic diagram of volume and throttle combining speed regulation

2.3 挤压力的限压保护

在该40 MN挤压机上用φ216 mm挤压筒挤压较小的锆管时,为防止由于闷车或其它原因,造成系统压力过高而损坏挤压工具,需要对系统压力进行限定。本挤压机采取在主缸进液控制油路上设置插装式比例压力阀,将挤压工具允许承受的力折算成系统工作的允许实际压力,通过上位机对比例压力阀的压力进行设定,当主缸中的压力达到设定压力时,比例压力阀泄压,使系统压力不超过设定值,保护了挤压工具。比例压力阀的压力可根据挤压工具的不同在5~28 MPa之间任意设定。限压保护原理如图3所示。

图3 挤压力限压保护原理Fig.3 Principle of limitation for extrusion pressure

3 结论

(1)在需要快速挤压的挤压设备中,液压系统采用泵-蓄势站联合传动比泵直接传动具有明显的优势,可使装机功率减少约40%,液压系统的能耗有效降低。

(2)在泵-蓄势站联合传动中,根据不同挤压速度,采用不同的调速方式控制,有效保证了挤压速度和精度的控制要求,并降低了系统发热。

(3)通过在主缸进液控制油路上设置比例压力阀,可解决泵-蓄势站联合传动压力调整难的问题,从而有效保护挤压工具。

[1] 俞新路.液压机的设计及应用 [M].北京:机械工业出版社,2006.

[2] 徐毅,李文峰.液压与气压传动技术 [M].北京:国防工业出版社,2011.

[3] 曹贤跃,125 MN挤压机自动润滑系统设计与研究 [J].重型机械,2011(3):52-54.