国内大型自由锻造液压机的技术特点

成先飚,张建华,郭晓锋

(中国重型机械研究院有限公司,陕西 西安 710032)

0 引言

进入21世纪以来,随着我国重型机械行业的迅速发展,电力、船舶、冶金、化工、航空和航天等行业急需的高品质特大锻件已成为制约我国大型装备制造业发展的瓶颈,各行业均将目光转向了发展万吨级自由锻造液压机[1]。据不完全统计,目前国内已投产万吨级自由锻造液压机共九台,在建约七台,国内压机拥有量约占世界万吨级自由锻造液压机总台数的三分之一,其中140~185 MN压机七台,100~125 MN压机九台;2006年以后新建压机中,全部机电液自主设计加工成套的有三台左右,整套设备进口的仅有一台,机电液全部采用国外技术,联合加工成套的有五台左右。

1 自由锻造压机的技术特点

在国内除上世纪六十年代建成的三台旧的泵-蓄势器传动水压机外,新增自由锻造液压机的结构特点归纳如下:

1.1 主机结构

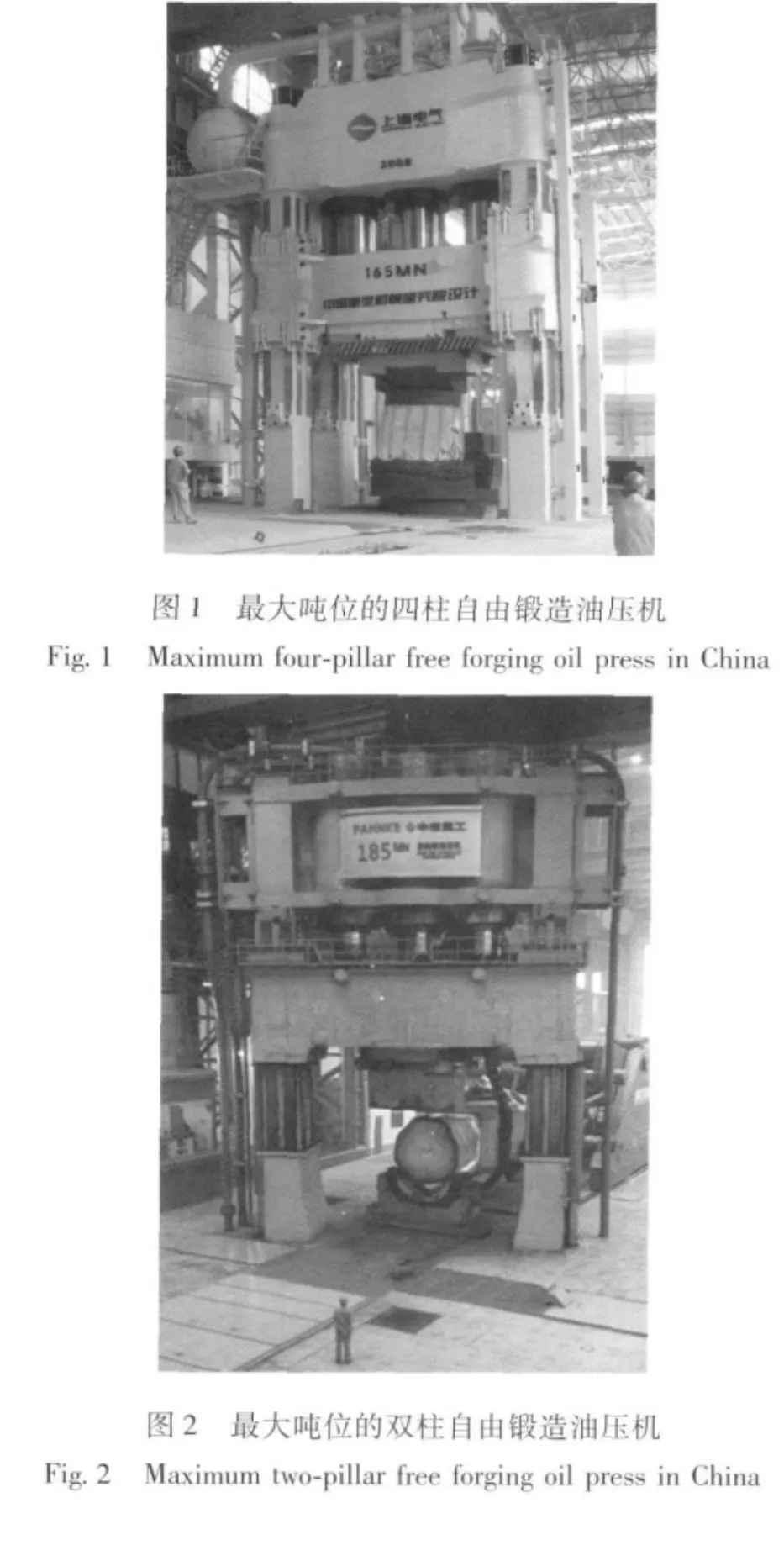

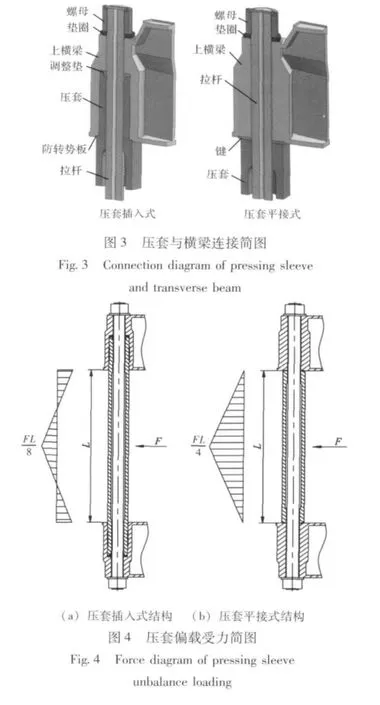

压机按立柱的数量分为四柱和双柱两种形式,一般四柱压机为单拉杆,双柱压机为多拉杆。四柱压机为传统结构,可以满足各种锻件形状和锻造工艺的要求,结构稳定,安全可靠;双柱压机则具有视野开阔、操作空间大等优势,在中小型压机中占主流,而万吨级压机仍以四柱为主,国内压机占15台。已投产的四柱压机最大吨位为上海重型机器厂的165 MN自由锻造油压机[2](图1),而双柱压机最大吨位为中信重机公司的185 MN自由锻造油压机 (图2)。

所有新建的压机均采用全预应力框架结构,其结构特点是将在偏载下承受拉弯联合作用而处于复杂受力状态的立柱改成由拉杆和压套分别近似单一承载,即高强拉杆承受近似单向拉伸力,大截面压套承受偏心锻造时产生的弯曲力,提高框架的疲劳寿命和整体刚度,这是新型压机本体框架的基本结构[3]。

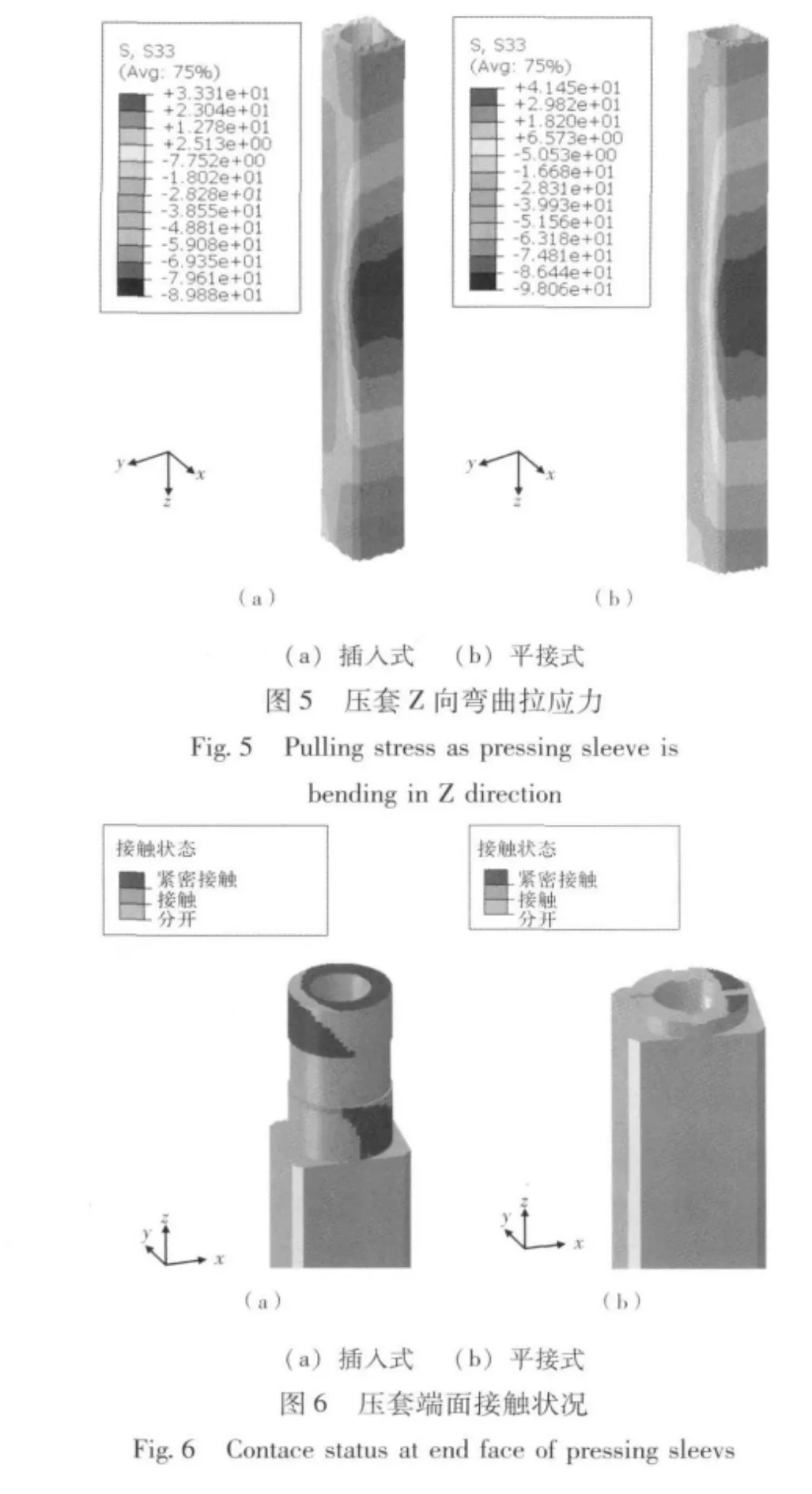

四柱压机按压套与上下横梁的接触方式,又分为压套插入式和压套平接式两种形式,如图3所示。

偏心锻造时,平接式结构压套的最大弯矩可以简化为简支梁计算,而插入式结构压套的最大弯矩则简化为固定梁计算,其最大弯矩为简支梁的二分之一。也就是说,理论上讲,插入式结构压套在偏载时所承受的最大弯矩约为平接式结构的一半,如图4所示。有限元模拟分析计算结果表明,当预紧系数取1.14时,插入式较平接式压套的弯曲拉应力可降低约19.6%,如图5所示。插入式压套两端面与梁的接触面积可达80%以上,而平接式压套两端面接触面积仅为25%,如图6所示。因此,插入式较平接式压机框架刚度明显增强。近年来,压套插入式结构已广泛应用于四柱压机的框架结构。

国内万吨级压机均采用等径三缸上推式,缸体倒装在上横梁,因此防止缸体和管道油液的泄漏至关重要,国内已发生油压机顶部油液泄漏引起火灾的案例,应引起设计制造者和使用维护者的高度重视。

下拉式结构缸体正装在下横梁,可以有效避免因泄漏引起的火灾,广泛应用于中小型压机。但对于大型压机由于地下基础太深,造价昂贵,在国外近30台万吨级自由锻造液压机中仅有2~4台采用下拉式结构。

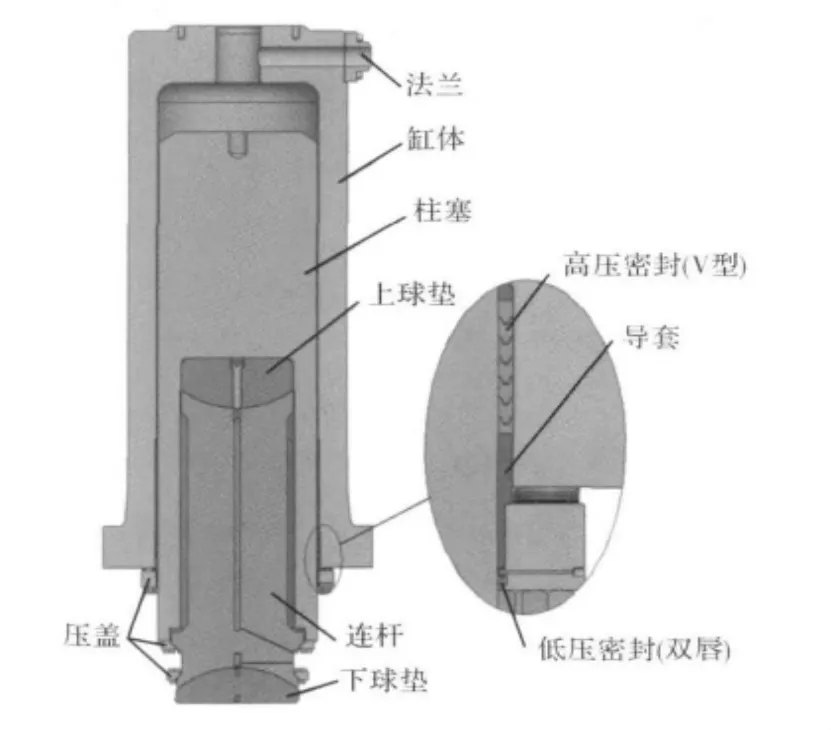

工作缸一般都采用双球铰中间杆结构,可以有效减小偏载时缸内导套磨损,延长密封寿命[4]。其结构简图如图7所示。

活动横梁分为整体式和组合式两种结构,组合式将导向座与梁体组合,可在压机框架不解体的情况下把梁体取出,方便维护。活动横梁均采用环绕压套四周可调式平面导向装置,可以精确调整动梁与压套之间的导向间隙。一般在动梁上均设有上砧快换或上砧旋转装置,缩短换砧时间。

图7 工作缸简图Fig.7 Diagram of working cvlinder

1.2 液压系统

压机的液压动力装置分为泵——蓄势器传动和泵直接传动两种形式。泵——蓄势器传动近似为恒压力传动,压机工作速度与锻件变形抗力有关;而泵直接传动近似为恒流量传动,压机工作速度仅与投入主泵的数量有关,与锻件变形抗力无关,泵直接传动压机的恒速性使锻件的尺寸控制精度可达到较高水平。选择乳化液作为工作介质的压机多采用泵——蓄势器传动,俗称自由锻造水压机;选择液压油作为工作介质的压机则采用泵直接传动,称为自由锻造油压机[4]。

油压机具有低投入、低功耗、高精度和高寿命等显著特点,近年来已成为国内外自由锻造液压机的主流方向,本世纪国内新投产的压机仅有三台为水压机,其余均为油压机。

油压机的电液控制系统分阀控系统和泵控系统两类。

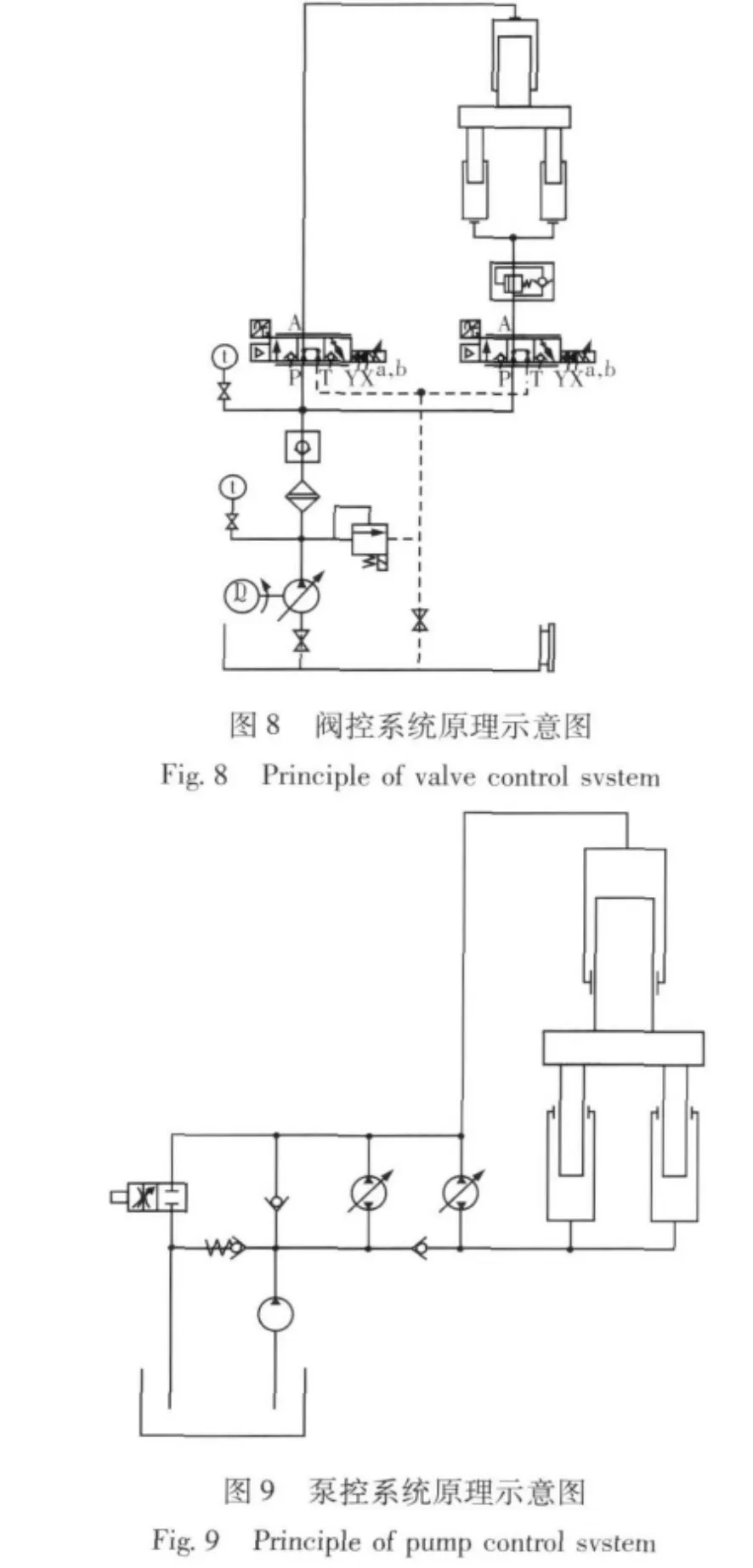

阀控系统具有高精度和高频响的特点,被绝大多数压机所采用。由高压泵供液,通过比例伺服阀控制工作缸的进排液和卸压,实现锻压和回程动作的转换;通过改变泵的供液流量,实现压机的速度控制。控制原理如图8所示。

泵控系统用于油品好、效率高、功率大的场合。泵控系统的代表公司为德国潘克 (PAHNKE),它采用潘克改进型正弦驱动系统,工作缸直接由变量伺服泵控制进排液和卸压,通过调节可变向泵的流体速率可使压机无级变速;通过正弦运动方式变换流动方向,进行锻压和回程动作转换,在主油路中无需设方向控制阀,控制阀全被集成于泵装置中。控制原理如图9所示。本系统主泵仅限于选用潘克 (PAHNKE)正弦改进型高压径向柱塞泵,其余高压泵不能在这样的系统中使用。

1.3 电控系统

所有压机的电控系统均以可编程控制器(PLC)为主控器,以工控机作为人机监控界面,组建工业现场控制网络。操作机和锻造压机由独立PLC单元控制,通过高速通讯总线进行数据交换,实时采集相关数据 (如位置、压力、温度、液位等),不仅可实现压机、操作机或辅助设备的单机程序控制,还可以对压机、操作机及辅助设备进行联机程序控制。一般压机和操作机共用一个操作台,由一名工人控制操作,在操作台可实时监控液压系统关键控制泵阀的工作状态,并完成锻件的工艺参数设定和生产报表管理等。

主泵驱动大多采用6 kV或10 kV的高压电机。

2 辅助设备

万吨级自由锻造液压机均配有2~3 MN/4.5~7.5 MN·M有轨式全液压锻造操作机,以国外SMS、DDS等著名公司设计,国内制造为主,整机引进的很少。国内最新自主研发的世界最大的3 MN/7.5 MN·M有轨式全液压锻造操作机已经得到应用,打破了国外公司长期垄断国内大型有轨式全液压锻造操作机市场的局面。

一般用于钢锭转运和锻件掉头的回转升降台或运锭小车是压机的必配装置。在中小型压机得到广泛应用的其它辅助设备如顶出器、横向移砧台和砧库等,在万吨级自由锻造液压机上配备不多。

3 发展趋势

无论从万吨级自由锻造液压机的数量或规格来看,我国已成为世界拥有最多数量、最大吨位重型自由锻压设备的国家。国内万吨级自由锻造液压机和全液压锻造操作机的设计成套能力已达国际先进水平。随着自由锻造液压机向智能化、精细化和程序化方向发展,我国现阶段的首要任务是:

(1)从设计、制造、使用、维护和环境等方面全方位深入研究探讨,确保油压机工作的安全性。

(2)注重新材料和新工艺的开发,使国内电力、船舶、冶金、化工、航空和航天等行业急需的高品质特大锻件全面国产化。

(3)控制系统实现精细化控制,提高产品的精度和生产效率。

(4)建立现场通讯网络,相关设备进行联控,实现自动程序锻造。

[1] 高峰,郭为忠,宋清玉.重型制造装备国内外研究与发展 [J].机械工程学报,2010,(19):92-107.

[2] 钱康华,张钧杰.165 MN自由锻造油压机制造中的精度测量与控制 [J].上海电气技术,2009,(4):13-17.

[3] 王勇勤,戴文军,严兴春.大型锻压机预应力结构受力-变形的分析与研究[J].锻压装备与制造技术,2008,(3):29-31.

[4] 俞新陆.液压机 [M].北京:机械工业出版社,1982.