Y型三通管热态内高压成形多目标参数优化

梁晓辉,余心宏,王鑫,索小琳

(西北工业大学材料学院,陕西 西安 710072)

0 前言

管材内高压成形技术最早可以追溯到1940年的T型三通管成形[1],与冲压相比,内高压成形不仅可以生产更高强度、高刚度的零件,还可以降低产品结构重量,节省材料,减少生产成本[2]。在当今全球大力倡导低碳经济的形势下,内高压成形符合人们追求的减轻结构重量和降低运行中能耗的目标,是一种具有广泛应用前景且较为先进的制造方法。

Y型的三通管是典型的非对称结构复杂零件,成形难度最大。内高压生产的Y型三通管主要应用在汽车发动机的排气支管部分,对其质量要求有多个指标,如较高的支管高度和良好的壁厚减薄率,故需要考虑较多工艺参数的影响,尤其是左右冲头的进给量、内压力及中间冲头后退量的匹配关系。国内外学者针对如何获得较优的三通管内高压成形加载路径开展了相关的研究工作。Giuseppe[3]整合了数值模拟和响应面设计,pareto最优解搜索技术以最小壁厚、圆角充填情况和圆角半径为指标,优化了Y型三通管内高压成形的内压和反向冲头两工艺参数。伊朗的Kadkhodayan M[4]把与T型三通管成形性能有关的数学模型嵌入到模拟退火算法中,得到最优的加载路径,最后用遗传算法评估,利用优化的加载路径可以在较小的内压里成形出壁厚分布均匀的T型三通管。可是pareto最优解法和模拟退火算法的实现都依赖于大量的经验、试验和计算,过程过于繁琐。林俊峰[5]通过理论计算和数值模拟方法来调整加载路径,确定内高压成形加载区间,没有使用算法优化加载路径。

本文采用管坯外径为φ48mm,管坯长度为260mm,壁厚为1.8mm的Y型三通管进行数值模拟研究,对Y型三通管内高压成形中的内压力、左右冲头进给量和中间冲头的后退量三因素进行正交试验,以支管高度和最小壁厚分别为指标,对试验结果进行计算和分析,得到各因素影响成形结果的主次顺序和较优的因素组合,再采用综合平衡法,获得了优选的工艺方案。

1 Y型三通管热态内高压成形过程

本文以镁合金AZ31 Y型三通管的内高压成形过程为研究对象,由于镁合金具有密排六方晶体结构,室温下成形性能较差,用传统的冲压、拉深等工艺很难生产形状复杂的零件。但是,当镁合金升高到一定温度时,其变形能力将大幅提高,显著降低材料的变形抗力。因此,需要对Y型三通管进行热态内高压成形。通过自由胀形试验,测得AZ31在150℃时成形性能较好[6]。

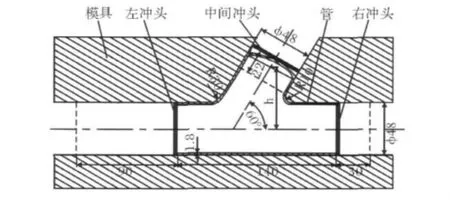

图1是热态内高压成形原理和Y型三通管形状尺寸图。热态内高压成形原理是将模具和液体介质预热到一定的温度,再将预热的管材置入模具中,然后将管材两端密封,并将热态介质充入管材,控制管材的温度在一个合适的温度范围内,再进行轴向进给和施加内压,使管坯成形[7]。对Y型三通管,还需要中间冲头在胀形过程中施加反向推力来避免支管顶部过度减薄。

Y型三通管内高压成形过程可分为3个阶段:成形初期,以较快的升压速度向管坯内施加一定的液体压力,保持中间冲头不动,左右冲头同时进行轴向补料,支管顶部尚未接触中间冲头,处于自由胀形状态;成形中期,从支管顶部与中间冲头接触开始,到基本贴靠结束;成形后期,内压继续增加,左右冲头继续进给补料,中间冲头开始后退,后退中要保持着与支管顶部的接触,并对支管顶部施加一定的反推力,以防止支管顶部的过度减薄。成形出Y型三通管后,需要将支管顶部的曲面部分剪切掉,切掉后的支管高度h不能小于设计高度 (本文为55 mm)。

图1 Y型三通管内高压成形原理及零件几何尺寸Fig.1 Hydroforming principle and geometric dimension of Y-shape tube

2 正交试验

采用Dynaform有限元模拟软件和LS-DYNA求解器,建立了有限元模型。管坯为BT壳单元,选用弹塑性材料模型,其他工具均为刚体壳单元。假设材料模型为各向同性弹塑体,符合Mises屈服准则,材料在成形过程中的硬化规律为:σ=Kεn,通过拉伸实验测得AZ31在150℃时的K为297.5 MPa,n为0.226,厚向异性指数为0.761,其它参数取为:密度1.74 g/cm3、杨氏模量45 GPa、泊松比0.30,摩擦系数0.05。

2.1 试验方案

本试验采用正交设计方法,以内压A、轴向补料比B、中间冲头后退量C为因子,以成形后所得Y型三通管的支管高度和最小壁厚为分析指标,采用三因素三水平正交表,即L9(34)。加载路径采用双线性加载方式,选择在管坯与中间冲头冲头接触的时刻 (约0.03 s)为内压和轴向进给的时间拐点,整个模拟过程时间为0.06 s。内压力A选取初压和成形终压为6 MPa、21 MPa,A1、A2、A3水平下的内压拐点分别为 (6、8、10)MPa;对于中间冲头B,选取最终后退量为22 mm,B1、B2、B3水平下的拐点分别为(0、4、6)mm;根据体积不变原理,总补料量为120 mm,左轴向进给终值C为90 mm,C1、C2、C3拐点值分别为 (30、33、36)mm;轴向补料比 (左/右)保持恒定为3,故右冲头轴向进给的拐点已确定分别为 (10、11、12)mm,终值为30 mm。加载路径的各因素如表1所示。

2.2 试验结果分析

正交试验方案及结果计算如下表2所示。指标K表示每个因素水平数相同的各次试验结果综合;R是极差,为某水平对应指标的最大值和最小值之差;T是所有试验结果的总和。

表1 正交试验因素水平表Table 1 List of factors and levels achieved in orthogonal test

表2 正交试验结果Table 2 Results of orthogonal experiment test

2.2.1 分析影响指标的主次顺序和较好的因素组合

对每个指标单独进行分析,找出对各单独指标有主要影响的因素,并确定有利条件。两项指标单独进行分析的结果如下:

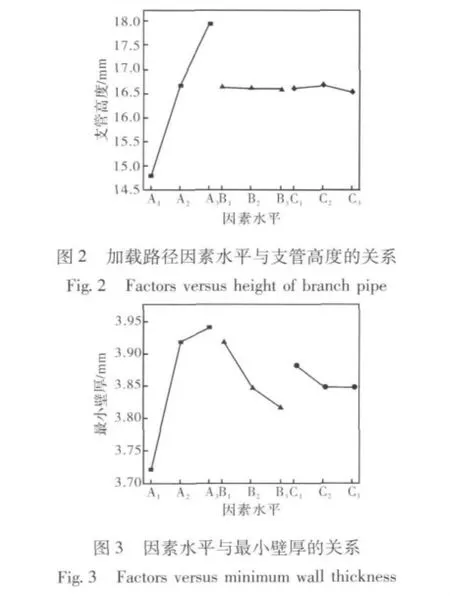

对支管高度的数据分析,计算结果如表2所示。根据极差的大小顺序排出因素影响支管高度成形的顺序,由主到次分别是:内压力>左冲头轴向进给量>中间冲头后退量。图2表现了双线性加载路径下不同的因素水平与支管高度的关系曲线,即不同拐点对支管高度的影响。

从图2可以看出:内压、中间冲头后退量的变化对支管高度的影响是单向性的,即在适宜的范围内,要想获得更大的支管高度,内高压成形过程前半段设定的内压越大越有利,相对应要加大后半段的初内压,而左冲头进给量则与之相反。

对支管高度影响最大的因素是成形内压力A。因为支管高度越大越好,应取A3,则较优条件是:A3B1C2。

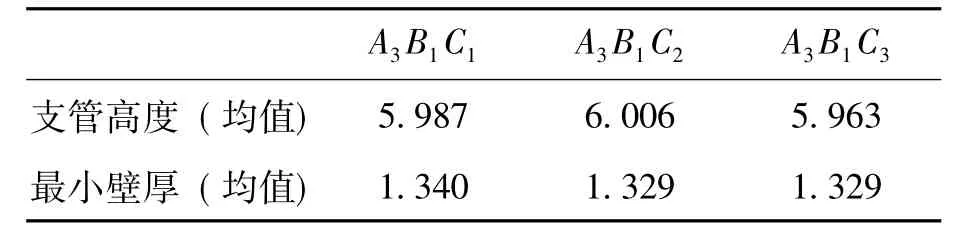

对最小壁厚的数据分析,计算如表2所示。根据极差的大小顺序排出因素影响最小壁厚的主次顺序,由主到次分别是:内压>中间冲头后退量>左轴头轴向进给量。图3表现了双线性加载路径下因素水平与最小壁厚的关系曲线,即不同拐点对最小壁厚的影响。

从图3中可以看出:内压、中间冲头后退量以及左冲头轴向进给的变化是单向性的,即内高压成形过程前半段设定的内压越大、后退量和左冲头进给量越小就越有利于获得更大的壁厚以及更加均匀的壁厚分布。

对最小壁厚影响较大的因素是成形内压力A,因为最小壁厚越大越好,应取A3。较优条件是:A3B1C1。

由以上分析可知,对三通管内高压成形影响最大的因素是内压力,生产过程中一定要首要考虑。因为两个指标的分析结果得到的较好加载路径不同,故要进行对各指标的分析结果综合平衡,从而获得最优实验方案。

2.2.2 综合平衡分析

首先对各单项指标的分析结果进行综合,把水平选取上没有矛盾的因素的数值定下来。A3、B1对支管高度和最小壁厚量指标都有利,因此选择A3B1。因素C对支管高度和最小壁厚的影响都不大,可以随便定,记为C0。根据支管高度的考虑,应选为C2;根据最小壁厚的考虑,又应选为C1,因素水平C选取上有矛盾,水平暂不选定。

把因素C的各水平与上面定出的A、B因素的各水平组合成不同的试验条件,计算引起矛盾的两个指标的工程平均,然后根据实际需要确定其水平。于是需要计算 A3B1C1、A3B1C2和A3B1C3下支管高度和最小壁厚的工程平均。

表3 各方案的工程平均计算值Tab.3 Engineering average calculating values on each solution

从计算结果看出,在满足支管高度大于55 mm的前提下,最小壁厚越大越好,所以左冲头的进给量选为C1。

综上分析,最优条件为A3B1C1。通过对双线性加载路径下各参数的正交试验和综合平衡法,确定成形质量较好的双线性加载路径如图4所示。

因A3B1C1不在所做的九组试验内,应追加验证试验。

图4 正交优化的双线性加载路径Fig.4 Bilinear loading path after orthogonal optimization

2.3 优化后Y型三通管的仿真结果

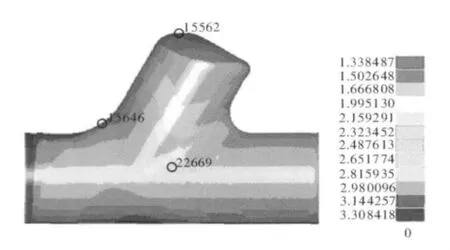

对以上分析得到优选的加载路径通过dynaform软件模拟仿真,得到成形出的Y型三通管壁厚分布云图如图5所示。从图中可以看出,管件成形过程中,左侧补料为右侧补料的数倍,因此管件左侧壁厚明显要大于右侧,增厚最严重在左侧过渡区圆角附近,达到了3.308 mm,增厚率为83.78%;离管端越远,管材的摩擦力越大,材料流动越困难,因此管端壁厚较厚,支管顶部存在明显的减薄,远离管端的支管顶部减薄较严重,最小壁厚为左侧钝角处顶部最薄 (节点15562)为1.338 mm,减薄率为25.6%,壁厚分布均匀。测得的支管高度为55.964 mm,满足设计要求,综合质量良好。

图5 Y型三通管壁厚分布/mmFig.5 Thickness distribution of Y-shaped tube(unit:mm)

3 结论

(1)对Y型三通管内高压成形过程中的内压力、左右冲头轴向进给量和中间冲头后退量三因素进行了正交试验分析,可以看出以支管高度为指标,影响成形结果的主次顺序为内压力>左冲头的进给量>中间冲头的后退量;以最小壁厚为指标,影响因素的主次顺序为内压力>中间冲头的后退量>左冲头的进给量。

(2)Y型三通管内高压成形过程设定的内压拐点越大,左冲头进给量的拐点越小,匹配适宜的中间冲头后退量就越有利于获得更大的支管高度的三通管;设定的内压拐点越大、中间冲头后退量和左冲头进给量越小就越有利于获得更大壁厚以及更均匀的壁厚分布。

[1] KuangJau Fann,PouYuan Hsiao.Optimization of loading conditions for tube hydroforming [J].Journal of Materials Processing Technology, 2003, 140:520-524.

[2] Dohmann F,Hartl Ch.Hydroforming-Applications of Coherent FE-Simulations to the Development of Products and Processes[J].Journal of Materials Processing Technology,2004,150:18 -24.

[3] Giuseppe Ingarao,Rosa Di Lorenzo,Fabrizio Micari-Internal.pressure and counterpunch action design in Y-shaped tube hydroforming processes:A multi-objective optimisation approach[J].Computers and structures,2009,87(2009):591 -602.

[4] M.Kadkhodayan,A.Erf ani-M oghadam.An investigation of the optimal load paths for the hydroforming of T-shaped tubes[Z].Int J Adv Manuf Technol,Springer,2011.

[5] 林俊峰;李峰;韩杰才.管件液压成形中加载路径的确定方法研究 [J].材料科学与工艺,2009,17(6):840-843.

[6] 查微微.镁合金管材力学性能环向拉伸测试方法[D].哈尔滨:哈尔滨工业大学,2007:46-49.

[7] 苑世剑,何祝斌,刘钢.轻合金热态液力成形技术 [J].锻压技术,2005(6):75-80.