基于响应面法优化酿酒黄水酶促酯化条件的研究

陈 帅,刘琨毅,郑 佳,金 扬,黄 钧,周荣清,2,3,*

(1.四川大学制革清洁技术国家工程实验室,四川成都 610065; 2.四川大学轻纺与食品学院,四川成都 610065; 3.国家固态酿造工程技术研究中心,四川泸州 646000)

基于响应面法优化酿酒黄水酶促酯化条件的研究

陈 帅1,刘琨毅1,郑 佳1,金 扬1,黄 钧1,周荣清1,2,3,*

(1.四川大学制革清洁技术国家工程实验室,四川成都 610065; 2.四川大学轻纺与食品学院,四川成都 610065; 3.国家固态酿造工程技术研究中心,四川泸州 646000)

优化了酿酒黄水的酶促酯化条件。以乙醇体积分数、pH、红曲酯化酶活力和反应时间为因子,应用响应面法得到了总酯产量达最大时的工艺条件。由多重回归分析和方差分析的结果可知,实验数据与所得二次多项式方程的拟合度较高。由从数学模型得到的3-D响应面图所确定的黄水酶促酯化的最优条件为:乙醇体积分数22.64%,pH2.77,红曲酯化酶活力283.00mg/100mL,反应时间为20d。在(32±0.2)℃条件下,黄水发酵液中的总酯含量由发酵前的(0.82±0.06)g/L提高到(6.90±0.14)g/L。

红曲霉,黄水,响应面,优化,总酯

响应面分析法(RSM)[1-3]采用多元二次回归方程来拟合因素与响应值之间的函数关系,通过对函数响应面分析,精确研究各因子与响应值之间的关系,寻求最优工艺参数,解决多变量优化问题。采用该方法优化,具有实验次数少、周期短、精度高等特点,可快速有效地确定多因子系统的最佳条件[4],现已被广泛应用于食品、生物、医药等领域[5-7]。红曲霉的粗酯化酶[8],可有效促进醇酸缩合酯化,提高酯类组分含量,已广泛应用于白酒酿造中,成为白酒酿造领域中研究的热点之一[9]。浓香型白酒发酵过程形成的黄水中含有醇、醛、酯等多种芳香组分及前体物质,应用生物法将其转化为生物酯化液[10],不仅缩短了酯化时间,而且有针对性地提高了与浓香型白酒主体香味物质相同组分的转化率,是实现高值化转化的有效途径[11]。本文应用RSM法优化了红曲霉酯化酶酶促酿酒黄水的酯化条件,研究结果为黄水资源化利用技术的生产应用奠定了实验基础。

1 材料与方法

1.1 材料与仪器

1.1.1 微生物菌株 红曲霉As 3.972,购自中国科学院微生物研究所菌种保藏中心。1.1.2 主要试剂与仪器 正己酸、无水乙醇、NaOH、H2SO4均为分析纯;糙米 本地农贸市场;麦芽汁

自制;黄水样品 取自泸州老窖股份有限公司; PHS-3C精密酸度仪 上海大浦仪器厂;DHP-9162电热恒温培养箱 上海一恒医疗器械厂;78-1加热搅拌器 江苏省金坛市医疗仪器厂。

1.2 培养基

1.2.1 麦芽汁培养基 麦芽糖度10°Bx,琼脂2%。

1.2.2 种子培养 500m L三角瓶中装入25g蒸至无白心的糙米,用10m L 3%的醋酸液洗脱斜面培养基上的菌丝,接入1m L菌悬液,于(32±0.2)℃培养。以上培养基均在121℃下灭菌20m in备用。

1.3 实验方法

1.3.1 红曲霉酯化酶的制备 参考文献[12]所述方法,将500g糙米常压蒸至无白心后,冷却到40℃以下,置入25cm×45cm曲盘中,接入4%红曲种子,(32±0.2)℃,每日换湿纱布等调整湿度,培养14d后,(42±0.2)℃干燥24h。

1.3.2 红曲酯化力的测定 参考文献[12]所述方法,将5.0g红曲粉,99m L 20%(体积分数,下同)乙醇,1m L正己酸分别加入250m L圆底烧瓶中,(32± 0.2)℃酯化100h后,加入蒸馏水50m L,缓火蒸馏出100m L馏出液。取50m L馏出液移至250m L三角瓶中,用0.1mol/L NaOH溶液中和至pH7.0,加入25m L 0.1mol/L NaOH溶液,冷凝回流皂化30m in后迅速冷却至室温。用0.1mol/L H2SO4溶液滴定至pH7.0,由下式计算酯化力。

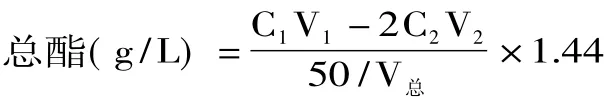

式中:m为红曲质量,g;144为己酸乙酯的摩尔质量,g/mol;C1为NaOH浓度,mol/L;V1为皂化时加入的NaOH体积,m L;C2为H2SO4浓度,mol/L(1/2 H2SO4);V2为滴定消耗H2SO4体积,m L;V总为馏出液总体积,m L。

1.3.3 黄水的酯化方法 调整黄水中乙醇体积分数、pH,加入适量的红曲粉(换算成对应的酶活力),于(32±0.2)℃酯化一定天数。红曲酯化酶活力(mg/100m L)=100m L黄水中加入的红曲质量(g)× 28.30(20%乙醇下的红曲酯化力,mg/g)。

1.3.4 发酵液总酯的测定方法 参考文献[13]所述方法,将100m L发酵液和50m L蒸馏水置于250m L圆底烧瓶中,缓火蒸馏出100m L馏出液。取50m L馏出液移至250m L三角瓶中,用0.1mol/L NaOH溶液中和至pH7.0,加入25m L 0.1mol/L NaOH溶液,冷凝回流皂化30m in后迅速冷却至室温。用0.1mol/L H2SO4溶液滴定至pH7.0,由下式计算所含总酯量。

式中:总酯以己酸乙酯计,1.44为换算系数;C1为NaOH浓度,mol/L;V1为皂化时加入的NaOH体积,m L;C2为H2SO4浓度,mol/L(1/2 H2SO4);V2为滴定消耗H2SO4体积,m L;V总为馏出液总体积,m L。

1.4 实验设计

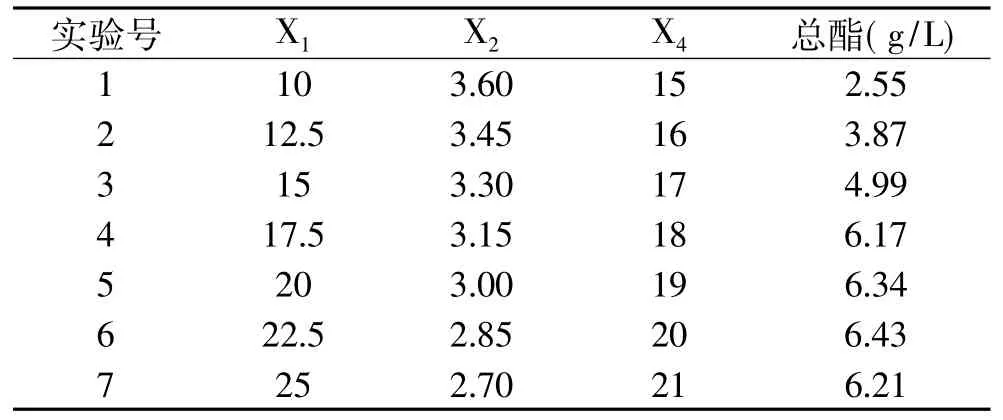

1.4.1 全因子实验设计(Full Factorial Design) 以100m L黄水作为基质,其中的乙醇体积分数(X1)、pH(X2)、红曲酶活力(X3)和反应时间(X4)作为实验因子,通过4因子2水平的24设计(表1),中心点做4次重复实验,共进行20次实验。并根据实验数据回归分析确定最陡爬坡方向,由此接近最大响应区域[14]。

表1 全因子实验设计因子及编码值Table 1 Factors and coded data of full factorial design

1.4.2 最陡爬坡实验(Steepest Ascent Design) 根据全因子实验的结果和一阶模型回归系数的符号和大小来设计显著因素的最陡爬坡路径,从而逼近最大理想区域。最陡爬坡实验以实验值变化的梯度方向为爬坡方向,根据各因素效应值的大小确定变化步长,能快速、有效地逼近最大理想区域[15]。

1.4.3 中心组合设计(Central Composite Design) 中心组合设计法是较常用的RSA法,适用于2~5个因素的优化实验。对影响黄水发酵产酯的显著因素进行研究,用多项式回归分析对实验数据进行拟合,得到二次多项式,该方程即为描述响应量与自变量关系的经验模型[16],并对该模型在最佳发酵条件下进行验证实验。

1.5 数据处理

采用统计学软件SAS Version 8.1对实验数据进行回归拟合并对拟合方程作显著性检验及方差分析。

2 结果与讨论

2.1 乙醇浓度对红曲酯化力的影响

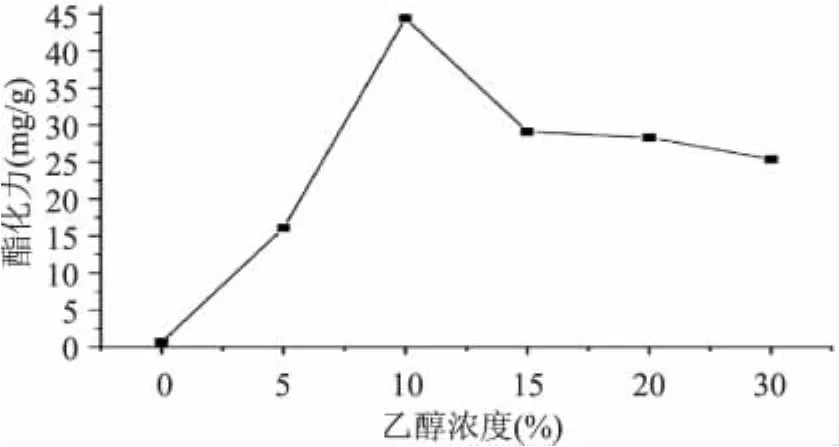

反应液中乙醇体积分数分别为0%、5%、10%、15%、20%、30%,其余参数不变。由图1可知,乙醇浓度从0%增至10%时,酯化力迅速增大并达到最大值(44.42mg/g),继续提高反应体系中乙醇的浓度,则酯化力显著降低,乙醇的浓度为30%时,降至25.38mg/g。当乙醇从10%提高到15%,导致蛋白质变性,酯化酶活力降低,所以酯化力显著降低[17],继续提高乙醇浓度,底物浓度促进酯化反应速率提高,部分抵消了因酶促反应速率降低的结果,所以酯化力降低的幅度变缓。

2.2 pH对红曲酯化力的影响

反应液中乙醇体积分数固定为10%,反应体系的pH分别调节为2.63、3.13、3.63、4.13、4.63,酯化力的变化如图2所示。pH由2.63增加到3.63时,酯化力迅速提高并达到最大值(36.94mg/g),继续将反应体系的pH升至4.63时,酯化力则显著降低。pH升高使酯化酶的活力降低导致其酯化力减小。

表3 全因子实验参数估计表Table 3 Parameter estimate of full factorial design

表4 全因子实验方差分析表Table 4 Variance analysis of full factorial design

图1 乙醇浓度对酯化力的影响Fig.1 Effect of ethanol concentration on esterifying

图2 pH对酯化力的影响Fig.2 Effect of pH on esterifying power

2.3 全因子实验设计及结果

通过24全因子实验设计方案从众多因子中筛选出对发酵影响最显著的因素。考察乙醇体积分数(X1)、pH(X2)、红曲酯化酶活力(X3)和反应时间(X4)对黄水发酵的影响,全因子设计实验及结果见表2。

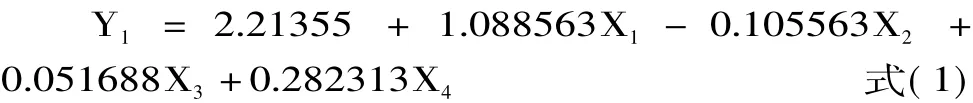

实验结果表明,改变工艺参数,将引起发酵液中形成的总酯量发生显著变化。对表2的数据进行回归分析的结果如表3所示,回归拟合方程为:

从式(1)可知,反应体系中乙醇体积分数(p= 0.0001<0.001)和反应时间(p=0.010202<0.05)是导致总酯变化的主要因素。而pH和红曲酯化酶活力则为次要影响因子。乙醇体积分数(X1)和反应时间(X4)的系数为正,pH(X2)系数为负值,表明适当增加乙醇浓度,延长反应时间和降低pH有助于总酯含量的提高。由对该模型的方差分析(表4)可知,p=0.000112,R2=95.01%,由此可见该回归方程模型的拟合度较高,模型与实际情况比较符合,能做出相对准确的预测。

表2 全因子实验设计及实验结果Table 2 Design and results of full factorial experiment

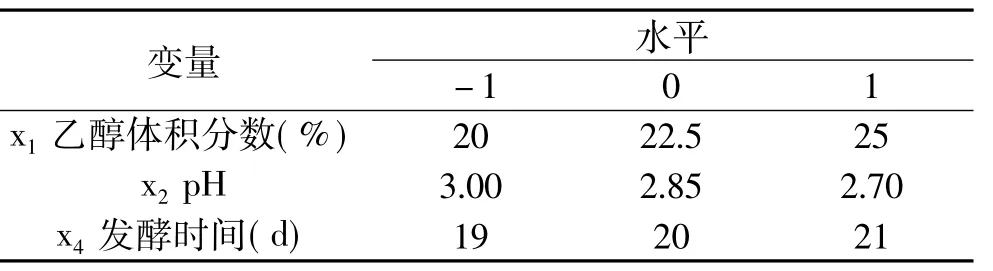

2.4 最陡爬坡实验

根据式(1)及表3的分析结果确定最陡爬坡方向。乙醇体积分数(X1)、反应时间(X4)和pH(X2)对总酯的影响最为显著。并且X1和X4的系数为正,X2的系数为负,这说明适当增加乙醇体积分数,延长反应时间并适当降低pH对增加总酯含量有促进作用,以全因子实验的中心点作为最陡爬坡实验的起点,实验设计及结果见表5。

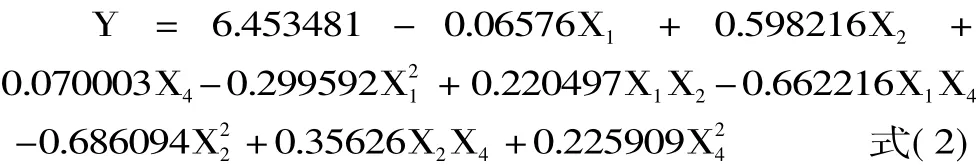

2.5 中心组合设计

由以上最陡爬坡实验的结果可以得到总酯接近最大响应值的区域。以最陡爬坡实验的最优值(表 5)为中心,采用二次回归旋转中心组合设计对实验进行分析,实验设计及结果见表6和表7。

表8 中心组合实验参数估计表Table 8 Parameter estimate of central composite design

表9 中心组合实验方差分析表Table 9 Variance analysis of central composite design

表5 总酯爬坡实验及结果Table 5 Design and results of the steepest ascent experiment of total ester

表6 中心组合实验设计因子及编码值Table 6 Factors and coded data of central composite experiment

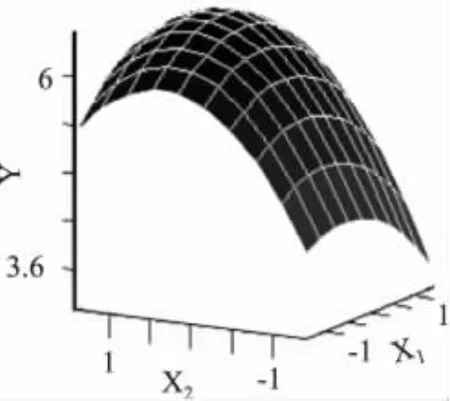

通过SAS Version 8.1软件对表7的实验数据进行多项式回归分析,得到二次多项式拟合方程:

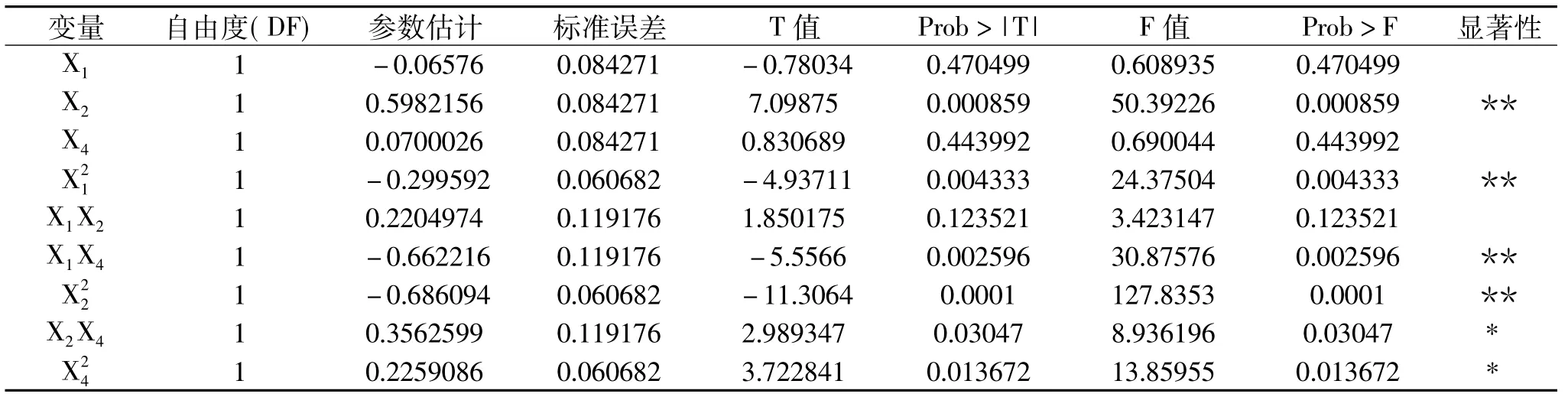

回归模型方差分析见表8~表9。

由上述结果可以获得二次模型中各因素的显著性:X2(pH)对总酯的含量影响极显著,X1(乙醇体积分数),X4(发酵时间)不显著;X1X4对总酯含量影响极显著,X2X4显著,X1X2不显著极显著4显著。由式(2)可知,二次项的系数为负,而系数为正,故由X1和X2表征的抛物面开口向下(图3),此时有极大值点。取x4=0(X4=20),带入式(2)中,通过函数求极大值的方法得出:x1=0.07 (X1=22.64%)、x2=-0.04(X2=2.77)时,预测值为6.59。表7中实验9(X1=27)和10(X1=29)的结果分别仅较预测值高出1.64%和4.64%,这说明在发酵后期总酯含量的增加变得缓慢,反应时间的延长对总酯含量的促进作用基本可以忽略不计,因此,在前述求极值过程中将X4取为20是可行的。另外,R2= 97.98%,表明该模型能够较好地解释总酯产量随着乙醇体积分数、pH的变化而变化。

表7 总酯中心组合实验设计及结果Table 7 Design and results of central composite experiment of total ester

2.6 模型的验证

在2.5中所确定的最佳发酵条件下(极大值点处)进行3次黄水发酵产酯验证实验,结果显示,发酵液中的总酯含量达到(6.90±0.14)g/L,与预测值6.59g/L仅相差4.72%,说明该模型对黄水发酵产酯具有一定的实际指导意义。

图3 乙醇体积分数(X1)和pH(X2)对总酯含量影响的响应面图Fig.3 Response surface graph of ethanol concentration and pH on total ester

3 结论

3.1 反应液中乙醇浓度和pH对红曲酯化力的影响较大,且这两种因素能显著影响经红曲粗酯化酶催化的黄水发酵液中的总酯产量,由最陡爬坡实验结果可知,当乙醇浓度低于17.5%时,与总酯产量呈现明显的正相关关系,当pH低于3.15时,则呈现负相关关系。

3.2 应用响应面法优化红曲粗酯化酶酶促黄水产酯的最佳工艺条件为:乙醇体积分数22.64%,发酵液初始pH2.77,红曲酯化酶活力283.00mg/100m L,反应时间20d。采用最优条件酯化黄水后,其总酯含量为(6.90±0.14)g/L,与预测值 6.59g/L仅相差4.72%,说明实验值与模型预测值基本相符,证明了该模型的有效性以及对黄水资源化利用具有一定的实际指导意义。

[1]MYERSR H,MAYSD P.Design and analysis for a two-level factorial experiment in the presence of variance heterogeneity[J].Computational Statistics&Data Analysis,1997,26(2): 219-233.

[2]MYERS R H,WARDROP D M.Some response surface designs for finding optimal conditions[J].Journal of Statistical Planning and Inference,1990,25(1):7-28.

[3]MYERS R H,MONTGOMERY D C.Response surface methodology:process and product optimization using designed experiments[M].New York:Wiley,2002.

[4]KALIL SJ,MAUGERIF,RODRIGUESM I.Response surface analysis and simulation as a tool for bioprocess and optimization[J].Process Biochemistry,2000,35:539-550.

[5]TOMPSON D R.Response surface experimentation[J]. Journal of Food Processing and Preservation,1982,6(3): 155-188.

[6]YIN Xiulian,YOU Qinghong,JIANG Zhonghai[J]. Optimization of enzyme assisted extraction of polysaccharides fromTricholomamatsutakeby response surface methodology. Carbohydrate Polymers,2011,86(3):1358-1364.

[7]KHAYET M,COJOCARU C,ESSALHIM.Artificial neural network modeling and response surface methodology of desalination by reverse osmosis[J].Journal of Membrance Science,2011,368(1-2):202-214.

[8]吴衍庸.红曲酯化酶新技术及在中国白酒上的应用[J].酿酒科技,2004(6):29-32.

[9]朱效刚.红曲功能性成分分析及发酵法生产的研究[D].无锡:江南大学.2005.

[10]刘宾,陈义伦,于忠良.黄水酯化液酶法制备研究[J].中国食品学报,2009,9(2):116-121.

[11]吴衍庸,郭世则,卢世珩,等.浓香型酒己酸乙酯合成的生物学研究[J].食品与发酵工业,1990(5):1-3.

[12]彭熙敏,黄著,刘超兰,等.红曲霉培养条件对酯化力影响的研究[J].酿酒科技,2009(1):17-20.

[13]沈怡方.白酒生产技术全书[M].北京:中国轻工业出版社,2007:658-660.

[14]KHAYET M,COJOCARU C,ESSALHIM.Artificial neural network modeling and response surface methodology of desalination by reverse osmosis[J].Journal of Membrane Science,2011,368(1-2):202-214.

[15]DJOUDIW,AISSANI-Benissad F,BOUROUINA-Bacha S. Optimization of copper cementation process by iron using central composite design experiments[J].Chemical Engineering Journal,2007,133(1-3):1-6.

[16]ASLAN N.Application of response surface methodology and central composite rotatable design formodeling and optimization of amulti-gravity separator for chromite[J].Powder Technology,2008,185(1-2):80-86.

[17]MALCATA F X,REYESH R,GARCIA H S,et al.Kinetics and mechanisms of reactions catalysed by immobilized lipases[J].Enzyme and Microbial Technology,1992,14(6):426-446.

Study on enzymatic esterification conditions of yellow water optim ized by response surface methodology

CHEN Shuai1,LIU Kun-yi1,ZHENG Jia1,JIN Yang1,HUANG Jun1,ZHOU Rong-qing1,2,3,*

(1.National Engineering Laboratory for Clean Technology of Leather Manufacture,Chengdu 610065,China; 2.College of Light Industry,Textile&Food Engineering,Sichuan University,Chengdu 610065,China; 3.National Engineering Research Center of Solid-State Brewing,Luzhou 646000,China)

The researches on the op tim ization of esterification cond itions of yellow water,a kind of concom itant during liquor brew ing p rocess,was carried out.Response surface m ethodology(RSM),based on a two level,four variab le central com posite design(CCD),was emp loyed to ob tain the best possib le combination of ethanol concentration,pH,esterase activity and reaction time formaximum totalester.The experimentaldata obtained was coincided with a second-order polynom ial equation using m ultip le reg ression analysis and also were analyzed by analysis of variance(ANOVA).The 3-D response surface p lot and the contour p lot derived from the mathematical models were app lied to determ ine the op timal cond itions.The op timum enzym atic esterification cond itions were: ethanol concentration of 22.64%,pH2.77,esterase activity of 283.00mg/100m L and reaction time of 20d.Under the cond ition of(32±0.2)℃,the experimentalyield of total ester was(6.90±0.14)g/L compared w ith initial(0.82± 0.06)g/L in the yellow water.

monascus;yellow water;response surface methodology;op tim ization;totalester content

TS261

A

1002-0306(2012)12-0205-05

2011-09-19 *通讯联系人

陈帅(1986-),男,硕士研究生,研究方向:现代发酵技术。

国家自然科学基金(31171742);四川省重大攻关项目(09ZC0735)。