超高速磨削温度的实验研究*

郭 力 盛晓敏

(湖南大学国家高效磨削工程技术研究中心,湖南长沙 410082)

目前,超高速磨削技术在飞速发展[1],使磨削和磨料加工在机械制造领域占有越来越重要的地位。在磨削研究中,磨削温度反映磨削过程的基本特征,是研究磨削过程的重要参数。它与材料显微结构及性能、磨削用量、砂轮特性、材料去除机制、机床刚度以及磨削液的选用等都有密切关系[2]。同时,它对磨削工艺的制定和表面/亚表面损伤都有影响,也是评价材料可磨削性优劣的一个重要指标。通过测量磨削温度来研究其磨削机制;甚至可以通过测量磨削温度监测砂轮的磨损状况来及时修整或更换砂轮。因此对磨削温度进行研究有着重要的理论价值和实际意义。又因为磨削的热效应对工件的表面质量有极大影响,因此,研究磨削温度来探索解决产生磨削缺陷的热机制以及寻求控制磨削工件质量将具有重要的现实意义。

磨削与其他切削过程相比,单位磨削力大,磨削速度很高,因此,其比磨削能较其他切削方法大很多倍。这些能量绝大部分转化为热能。而这些热能的分配与其他切削方式也有很大的不同,约80%的磨削热传入工件(车削约3% ~9%),切屑带走约4% ~8%,砂轮带走约10%~16%,另有少部分以传导和辐射形式散出。由于磨削速度高,热量来不及传入工件深处而瞬时集聚在很薄的表层,形成表层中极大的温度梯度。磨粒磨削点的温度高达1 000℃以上,而表层下1 mm处只有几十摄氏度。当局部温度很高时,加工表面就会出现磨削烧伤、热应力和裂纹等种种热损伤及热变形,影响加工表面质量与加工精度。因此控制与降低磨削温度是保证磨削质量的重要环节。

磨削温度的测量是磨削机理研究中的一个重要课题,而要准确地测量其真实值是很困难的,通常只能测量磨削区内的平均温度。测量磨削温度的主要方法有:组织观察法、磨削烧伤观察法、红外线辐射测量法及热电偶法。最近出现了用红外光导纤维测量磨削温度方面的研究,并且已经取得了一定的成果和突破。但是热电偶测温法仍然是能够进入磨削区直接测量的唯一有效的方法[2]。本文是使用热电偶测温法测量砂轮和工件接触区域的温度值。文献[3-6]对工程陶瓷的高速深磨磨削温度做了实验研究;但是目前对40Cr钢和45#钢超高速磨削温度的实验研究还做得很少。本文利用热电偶测温的方法,通过对45#钢、40Cr进行超高速磨削温度实验,分析不同磨削参数下磨削温度的变化规律。其实验结论对研究磨削温度在超高速磨削加工中的机制有一定的指导意义。

1 磨削温度测试

1.1 磨削温度测试系统

磨削区域温度的测试原理是将制作好的人工热电偶夹紧在夹具中,并用螺钉固联在工作台上,在磨削过程中靠磨削力与磨削热将两种不同的热电偶丝压焊在试件上,形成热电偶结点,于是,两种热电偶丝与测试仪器便形成测试回路,由于两种热电偶丝材料的热物理特性不同,在形成搭接时,测试回路中便有微小电流通过,形成电势差。这种微小的电势差信号经放大、采集,进入电脑进行数据分析处理[3-6]。然后根据标定值推算出所测温度的高低。如图1所示。其中:人工热电偶是自行制作;直流放大器是采用南京安正软件公司AZ-802型通道信号适配仪,放大倍数为×1、×10、×100,低通滤波截止频率为 0.1、0.5、1、10 kHz。采集箱是采用南京安正软件公司AZ-216R型数据采集箱,输入16通道,A/D转换12 bit,最高采样频率100 kHz;信号分析测试系统是采用南京安正软件公司开发的CRAS通用软件V6.1。

1.2 人工热电偶的制作与标定

热电偶采用夹式结构,即将试件剖成两半(为了将温度场破坏程度减至最小,被剖开的结合表面应磨平、抛光,使之在夹紧中能紧密结合在一起),在一边剖切面上开一小槽,尺寸为0.3 mm×1 mm。将镍铬丝(φ0.28 mm)与镍硅丝(φ0.28 mm)端部延展为箔片,厚度不大于0.1 mm,高温绝缘层采用人工剥离的云母片,厚度为0.01 mm左右,镍铬丝和镍硅丝夹在两片试件之间的槽中,并用3片云母片使试件与镍铬丝、镍硅丝之间绝缘。热电偶试件用环氧树脂粘接。在磨削过程中靠磨削力与磨削热将镍铬丝、镍硅丝压焊在试件上,形成人工热电偶。

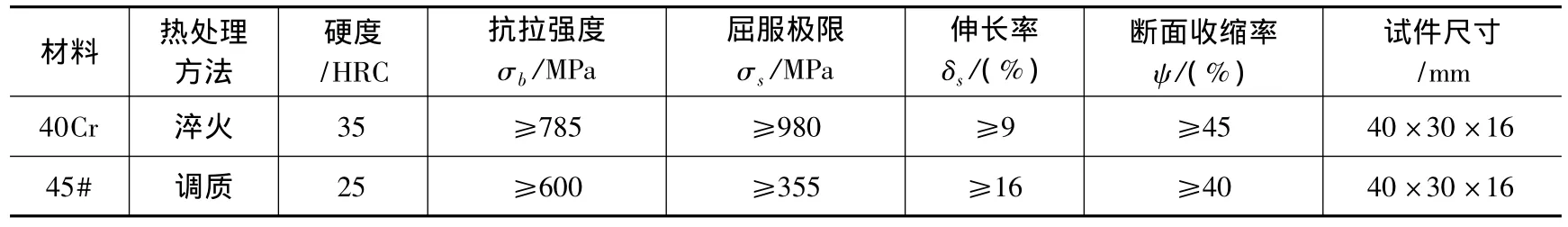

表1 实验材料及性能

表2 工艺参数及磨削条件

表3 砂轮规格

温度标定指的是确定热电偶的热电特性。温度标定的方法是:管式电炉的炉温可以手工调节或自动调节。标准热电偶及标定热电偶的热电势由电位差计测得。根据标准热电偶的热电势确定炉温,与在该炉温下测得的标定热电偶的热电势相对应就可以画出待标定热电偶的热电特性曲线,如图2、3所示。

1.3 磨削实验系统

试验在湖南大学国家高效磨削工程技术研究中心研制的超高速数控平面磨削实验台(见图4)上进行。实验台主要技术参数为:陶瓷轴承电主轴功率40 kW,最高转速25 000 r/min,砂轮最高线速度可达314 m/s。采用SBS4500动平衡系统对主轴进行实时动平衡;工作台驱动电动机功率5 kW;三轴的行程分别为X(-550~10 mm),Y(-45~33 mm),Z(-8.4~2.85 mm);试验采用干磨,磨削方式为顺磨[7]。实验材料及性能、工艺参数及磨削条件、砂轮规格分别见表1~3。

2 实验数据分析及机理研究

2.1 磨削温度与砂轮线速度、切削深度的关系

图5、6分别为45#钢与40Cr钢在工作台速度为2 m/min时所测得的磨削温度与砂轮线速度、切削深度之间的关系。从该图可以看出,随着砂轮线速度的提高,磨削温度先是逐渐升高,然后,从某一速度开始下降。对于45#钢和40Cr钢,砂轮线速度均在120 m/s处开始呈现下降的趋势。而对于45#钢,在切削深度为0.03 mm时,砂轮线速度从120 m/s至150 m/s时,磨削温度急速下降,而速度超过150 m/s后,磨削温度下降缓慢,并趋于稳定;在切削深度为0.05 mm时,砂轮线速度从150 m/s至180 m/s时,磨削温度急速下降,而速度超过180 m/s后,温度略有上升,但起伏不大。对于40Cr钢,砂轮线速度在超过120 m/s后,磨削温度就一直呈逐渐下降的趋势。这是因为随着砂轮线速度的提高,单位时间切过工件表面的磨粒数增多,磨屑厚度减小,摩擦作用加剧,磨削产生的热量显著增加,而且越高的砂轮线速度磨出的磨屑分割得越细,也需要越多的切屑变形能,因而总的磨削能在增加,磨削温度升高。但当砂轮线速度超过一特定值后,切屑去除速度加快,切屑带走的切削热的速度大大增加,从而使得磨削温度呈现下降的趋势。从该图也可看出,在相同条件下,切削深度越大,磨削时产生的温度值就越高,这是因为切削厚度加大,消耗的功率越大,磨削时所积聚的热量越不容易散发。

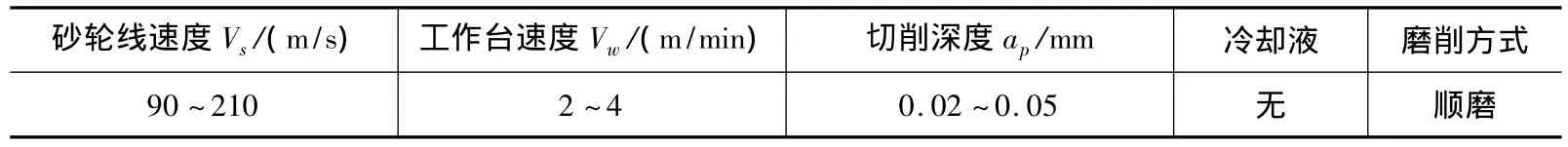

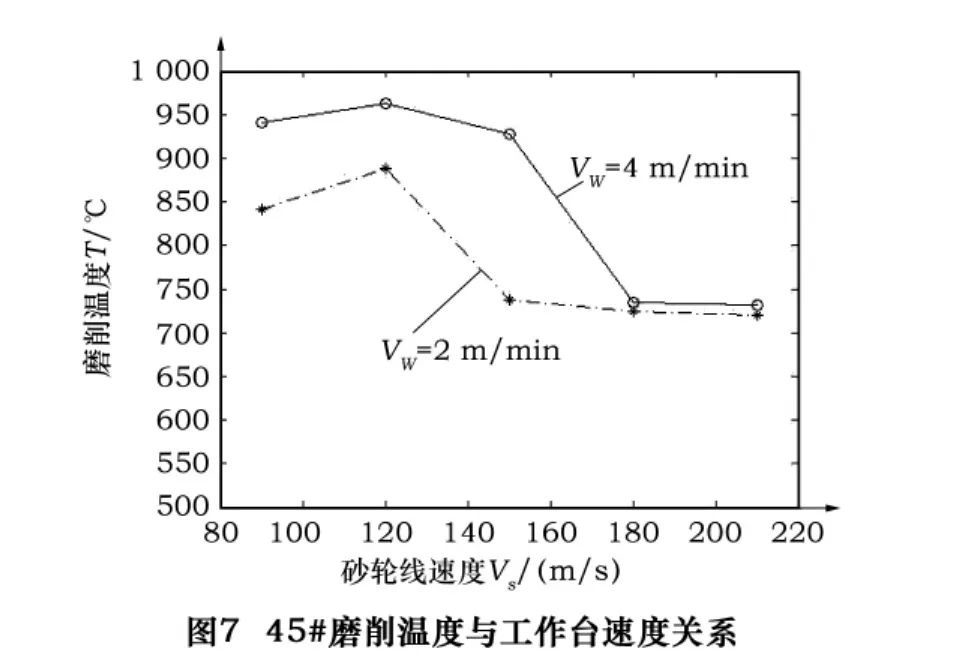

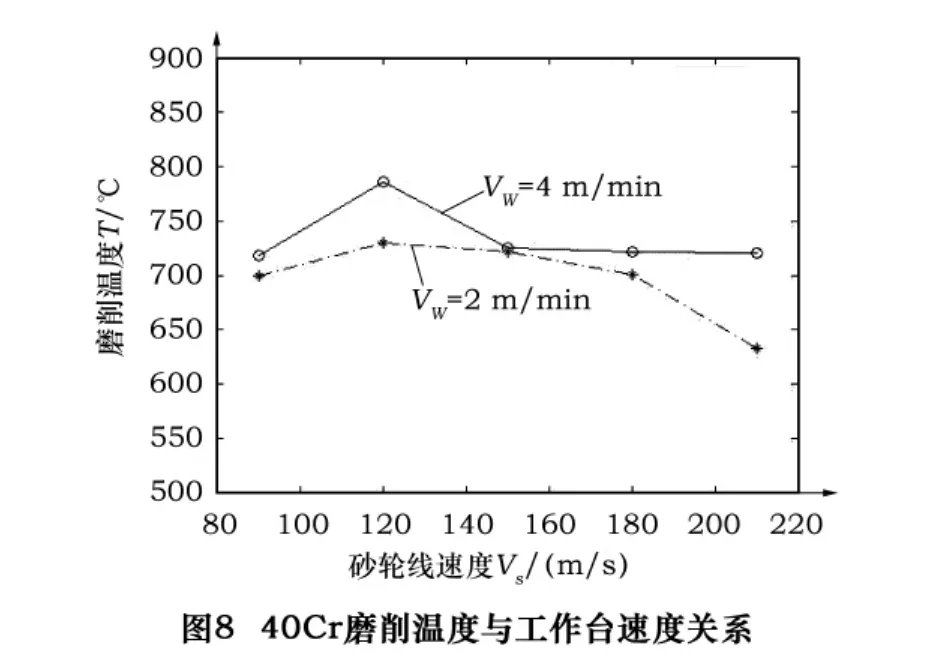

2.2 磨削温度与工作台速度的关系

图7、8为45#钢与40Cr钢在磨削深度为0.03 mm时,磨削温度与工作台速度的关系。从中可看出,在本实验的工作台速度条件下,工作台速度越快,磨削温度越高。这是因为工作台速度加快,未变形切屑厚度增大,切削同样的深度所耗费的能量就越多,因而产生的热量越大。

3 比磨削能

比磨削能是指去除单位体积金属所消耗的能量,可用式(1)计算:

根据已测得[1]的包含水、气压值的实测切向磨削力和去除水、气压值的实际切向磨削力以及已知的工艺参数可计算出在不同工况下的实测比磨削能和实际比磨削能。

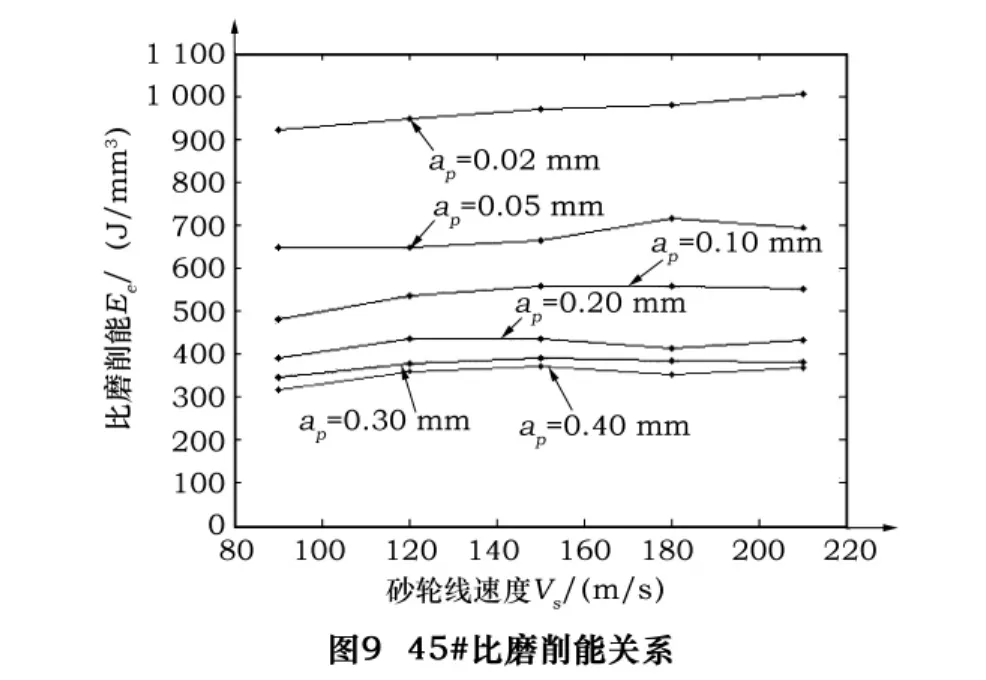

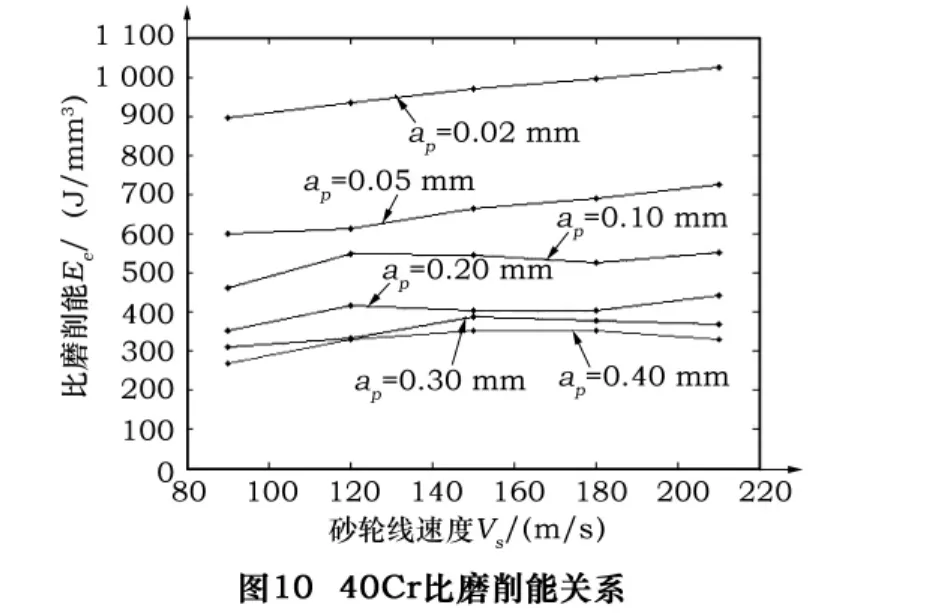

3.1 比磨削能与砂轮线速度及切削深度的关系

图9、10分别为45#钢、40Cr钢在工作台速度为2 m/min时,比磨削能与砂轮线速度及切削深度的关系图。从中可看出,在切削深度不变的情况下,随着砂轮线速度的增加,磨削比磨削能增大。这是因为砂轮线速度的提高使磨削厚度减小,材料易产生塑性变形,消耗能量增大。还可以看到随着砂轮磨削深度的增大,比磨削能减小。其原因是磨削深度越小,材料越容易产生塑性变形,其消耗的能量就越大。同时,发现在大切深时,随着砂轮线速度的提高,比磨削能的增幅有限,并逐渐趋于平稳,这也说明在大切深时,提高砂轮线速度并不会使磨削条件继续恶化,而是可以在保证加工质量的前提下提高加工效率。

3.2 比磨削能与工作台速度的关系

图11是45#钢与40Cr钢在砂轮线速度为90 m/s时,比磨削能与工作台速度的关系图。其中,工作台速度为2 m/min时的比磨削能均大于工作台速度为4 m/min时的比磨削能,也就是说,随着工作台速度的提高,比磨削能在减小。这是因为提高工作台速度,磨粒实际磨削厚度增大,材料更多地被脆性去除,脆性剥落增多,因此比磨削能减小。

4 结语

(1)提高砂轮线速度,磨削温度随之升高,但继续提高砂轮线速度,磨削温度却呈明显下降的趋势。而材料和加工条件不同,这个速度的磨削温度所谓“死谷”也各不相同。对于45#和40Cr,在砂轮线速度超过120 m/s后,磨削温度均开始下降,而对于45#,在切削深度为0.03 mm时,砂轮线速度从120 m/s至150 m/s时,磨削温度急速下降,而速度超过150 m/s后,磨削温度下降缓慢,并趋于稳定;在切削深度为0.05 mm时,砂轮线速度从150 m/s至180 m/s时,磨削温度急速下降。

(2)在本实验的工作台速度条件下,工作台速度越快,温度越高。切削深度越大,磨削温度就越高。

(3)比磨削能随切深及工作台速度的增加呈逐渐减小的趋势,而砂轮线速度的提高又使比磨削能加大。在大切深时,随着砂轮线速度的提高,比磨削能的增幅有限,并逐渐趋于平稳,这说明在大切深时,提高砂轮线速度并不会使磨削条件继续恶化,而是可以在保证加工质量的前提下提高加工效率。

(4)在超高速磨削条件下,考虑磨削温度和比磨削能,可以发现:40Cr钢的磨削性能优于45#钢。

[1]盛晓敏,郭力,谢贵芝,等.超高速磨削技术[M].北京:机械工业出版社,2010.

[2]郭力,李波,盛晓敏,等.工程陶瓷磨削温度研究的进展[J].中国机械工程,2007,18(19):2388 -2393.

[3]郭力,何利民,谢桂芝.工程陶瓷高效深磨温度场的有限元仿真[J].湖南大学学报,2009,36(7):24 -29.

[4]GUO Li,XIE Guizhi,LI Bo.Grinding temperature in high speed deep grinding of engineering ceramics[J].International Journal of Abrasive Technology,2009,2(3):245 -258.

[5]XIE G Z,HUANG H.An experimental investigation of temperature in high speed deep grinding of partially stabilized zirconia[J].International Journal of Machine Tools& Manufacture,2008,48(14):1562 -1568.

[6]谢桂芝,黄含,徐西鹏,等.氮化硅陶瓷高效深磨温度的研究[J].机械工程学报,2009,45(3):109 -114.

[7]陈涛,盛晓敏,宓海青.40Cr超高速磨削工艺实验研究[J].湖南大学学报,2007,34(10):39 -43.