加工中心在线测量系统在自由曲面COPY加工中的应用研究

关雄飞 呼刚义 王荪馨

(西安理工大学高等技术学院,陕西西安 710082)

随着科学技术的不断发展,社会需求的不断提高,一些具有复杂曲面的零件模型的逆向设计与加工问题越来越多地显现出来。如果在没有三坐标测量机等逆向设计条件的情况下,如何完成现有零件模型自由曲面的复制加工呢?目前,许多加工中心都配有在线测量系统,可以对工件进行在线检测或自动校正刀具或工件的坐标位置,其测量过程是可编程的。可以通过编制用户宏指令对在线测量系统进行控制,对待复制曲面进行坐标点的测量和数据采集、处理,则可以实现类似三坐标测量机自动扫描曲面测量和仿形加工的功能。这是一种投入少、见效快的加工捷径。

1 COPY加工原理

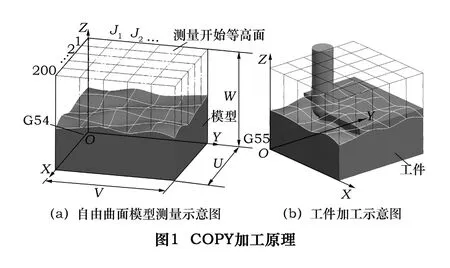

COPY加工也称仿形加工,属于逆向工程范畴。通常加工中心只有一个主轴,因此COPY加工时,测量和加工必须交替进行,先测量,后仿形加工。由于模型自由曲面可以看做是由若干空间曲线构成的,而每条曲线又可以由有限多个点近似表示,只要采集到足够多的点的坐标,就能达到足够的几何精度。利用用户宏程序的变量地址、循环条件、转移控制指令,就能实现坐标点数据的采集、处理,并根据这些坐标点数据进行加工。如图1所示。

FANUC 0i系统使用G31为跳越功能指令,当测头碰触到模型时发出跳越信号,同时将相对于基本坐标系的x、y、z值分别送到#5061、#5062、#5063 地址中存储起来并保持不变,仅当下一个跳越信号发出后才能改变,然后立即停止执行该程序段的剩余部分,跳越执行下一程序段。这几个地址中的数据应及时取出,存放到公共变量中去。

FANUC 0i系统至少有200个公共变量可用,即#100~#199、#500~#599。不规则二维曲线在自由曲面COPY加工时,可用#100~#199、#500~#599存储z坐标值,y坐标值可作为自变量,步距间隔ΔJ(刀轨行距)可根据加工精度要求确定,x坐标则根据一次加工曲线界限U及曲线节点数确定。如图1,x坐标步距ΔI=U/200。一次循环加工一条二维曲线,x坐标等间距变化,只须对应x坐标,给出200个z数据,使用G01直线插补指令依次拟合加工出曲线轮廓。

2 程序编制

曲面模型如图1所示,X方向取200点,ΔI=U/200,Y方向的步距ΔJ可根据加工精度任意取值,U、V、W分别是可完全包含三维曲面的长方体的长、宽、高。测量是从z=W开始垂直向Z=0方向运动。模型和工件毛坯可并列装夹在机床工作台上,并设置模型坐标系为G54,工件坐标系为G55。COPY加工主程序的调用格式如下:

G65 P20 U_V_W_I_J_;

各变量与字符对应关系如下:

X(#24)、Y(#25)、Z(#26)——目标点的坐标值;

U(#21)、V(#22)、W(#23)——X、Y、Z方向工作区间范围;

ΔJ(#5)——Y方向每次增加的步距;

K(#6)——公共变量地址增量;

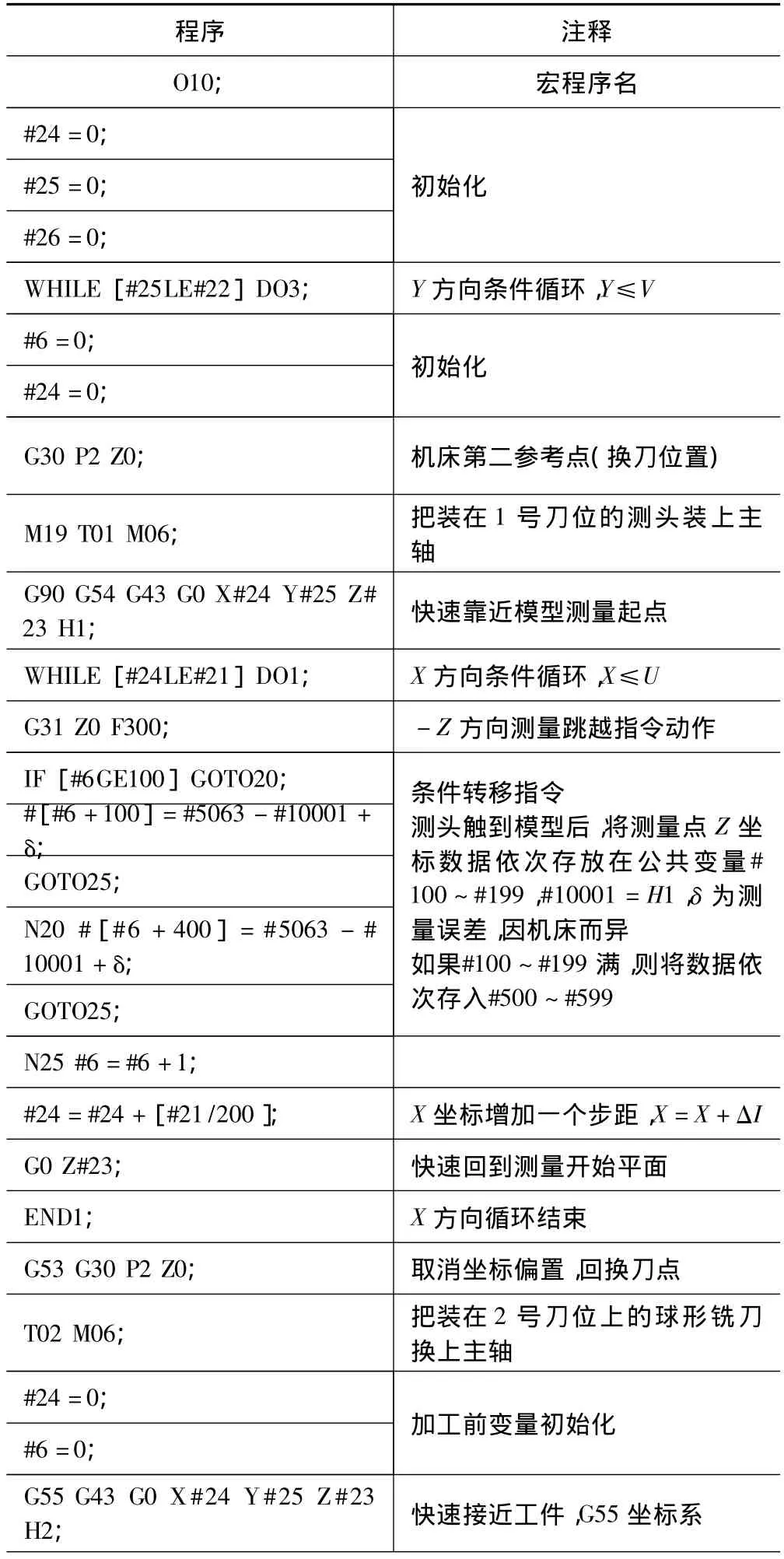

程序见表1。

表1 COPY加工宏程序

WHILE[#24LE#21]DO2; X方向加工循环,条件X≤U IF[#6GE100]GOTO50;条件转移循环#26=#[#6+100];GOTO55;Z N50#26=#[#6+400坐标点依次在公共变量取值];GOTO55;N55 G1 X#24 Z#26 F100 S800 M03;逐点直线段插补#24=#24+[#21/200]; X坐标增加一个步距,X=X+ΔI#6=#6+1;指向下一个公共变量END2;加工循环结束G0 Z#23;快速回到测量开始平面#25=#25+#5; Y向增加一个步距,Y=Y+ΔJ M05;主轴停转END3; 循环体3结束G30 P2 Z0;回换刀点M19 T00 M06; 主轴定向,将球形铣刀放回2号刀位G28;机床回零M99;宏程序结束返回主程序

3 加工精度保障措施

3.1 加工误差分析

采用以上自由曲面COPY加工方式,加工误差的来源主要由X向步距ΔI和Y向步距ΔJ产生。

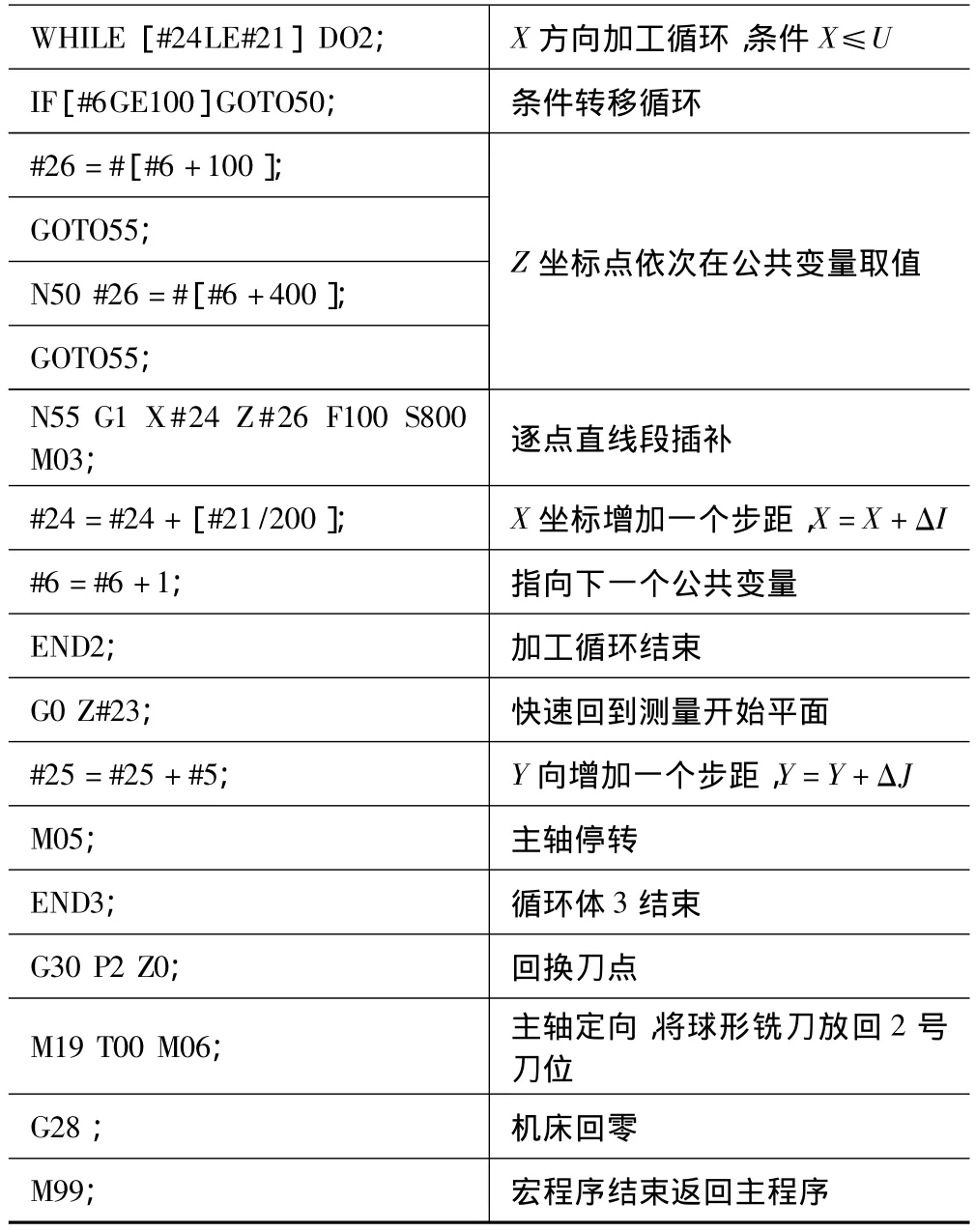

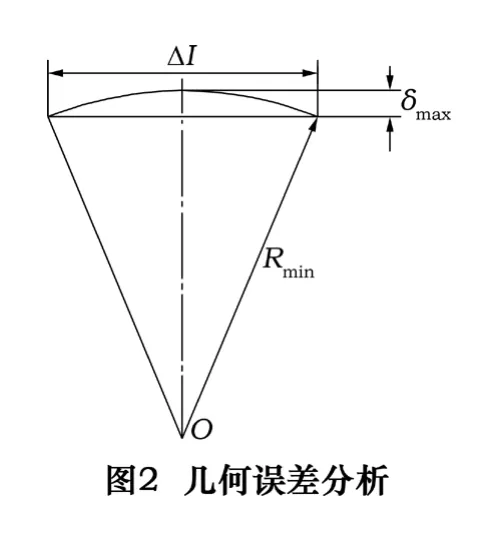

(1)直线段拟合曲线的几何误差

最大几何误差如图2所示,可以得到几何误差δmax的计算公式为

假设加工区域为:U=100 mm,V=100 mm,在曲面上最小曲率半径Rmin=3 mm,则X方向步距间隔为:ΔI=100/200=0.5 mm,则直线段插补拟合曲线时,由式(1)可得几何误差δmax=Rmin-[Rmin2- (ΔI/2)2]1/2=0.010 mm。

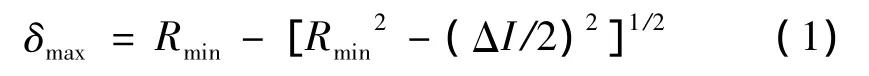

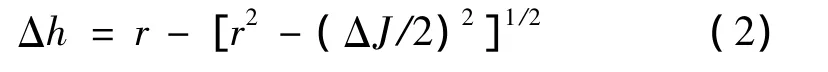

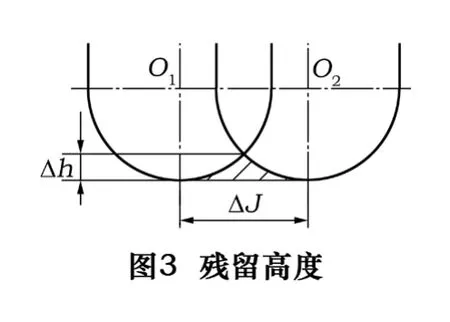

(2)由刀轨行距产生的残留高度

选择刀具时,刀具半径r≤Rmin(曲面最小内凹曲率半径),否则会产生过切。当刀具半径选定后,刀轨行距ΔJ的大小就决定了残留高度误差△h的大小。如图3所示,可得到残留高度的计算公式为

比如r=5 mm,ΔJ=1 mm,则由式(2)可得:Δh=0.025 mm。

3.2 精度保证

前述案例采用最简单的直线插补指令逐点加工,理论上只要步距足够小,或者说采集足够多的点(用宏程序很容易实现),就能达到足够的精度,如果待COPY加工的模型曲面比较大,我们可以把一个大的加工曲面划分成若干个单元区域,一个单元一个单元地加工。由于U值减小,而缩小了X方向的步距,(Y向V值不受限制)。即,比如取U=50 mm,其他条件不变,前例中 δmax=0.003 mm。

另外,还应在实际操作中采取以下措施:

(1)令探头直径等于铣刀直径(三维曲面用球头铣刀)。因此探头中心坐标即是铣刀中心坐标。可自制不同规格的探头,只要在使用前作探头补偿校正,就能保证测量精度,以便和不同直径的铣刀配对使用。

(2)可以通过工件坐标系G55的偏移设置,来实现粗、精加工分工序加工,保证曲面表面质量。

(3)对测出的坐标值与实际值比较出误差,修正后再存储到公共变量中去。这样,在模型的基本坐标系中的测量数据就与工件基本坐标系的坐标保持严格的一一对应关系。对于二维曲线,采用不同规格配对的探头和铣刀进行多次测量和加工循环。

4 结语

利用加工中心自身配备的在线测量系统,通过编制宏程序对在线测量系统进行控制,用于各种复杂曲面模型的COPY加工,便捷、高效、成本低,加工精度容易保证。是对机床功能的有益开发。

[1]刘利剑,陈曹维,张新聚,等.测量宏程序编制方法的研究[J].制造技术与机床,2005(7):76-78.

[2]关雄飞.机械 CAD/CAM—CATIA V5R20零件设计与数控加工[M].北京:机械工业出版社,2011.

[3]杨伟群.加工中心操作工(技师高级技师)[M].北京.中国劳动社会保障出版社,2008.

[4]关雄飞.数控加工工艺与编程[M].北京:机械工业出版社,2011.