差速器壳十字轴孔加工方法及夹具设计

苗晓鹏 马江虎 苏华礼

(①安阳工学院,河南安阳455000;②安阳市第二机床有限公司,河南安阳 455000)

差速器是汽车的重要部件,其壳体的结构及加工精度直接影响差速器的工作性能。差速器壳上用于安装十字轴的4个轴孔加工精度要求高,是壳体加工中的一个难题。本文针对这一问题,对十字轴孔的加工方法进行分析,制定出某汽车差速器壳十字轴孔的加工方案并进行了专用夹具设计。

1 加工方法

差速器壳4个十字轴孔之间有垂直度等位置公差要求,孔有直径公差要求,目前常用的加工方法有:

(1)采用国外先进加工中心,一次装夹多次换刀加工完成,十字轴孔位置精度依靠高精度机床保证,但多次换刀,效率偏低。

(2)使用组合机床,一次装夹通过回转工作台实现十字轴孔加工,效率较高,但回转台回转精度偏低,使十字轴孔位置精度有所降低。

(3)采用普通钻床外加工装夹具,通过夹具的旋转完成加工,效率低且精度无法保证。

基于以上情况,决定采用四面双工位钻镗组合机床,工件固定在机床中间的双工位夹具上,通过夹具带动工件上下移动转换钻、镗两工位,四个双头专用镗头同时完成4个轴孔的加工,这样不仅能很好地保证十字轴孔的位置精度,而且能提高生产效率。

1.1 工艺方案确定

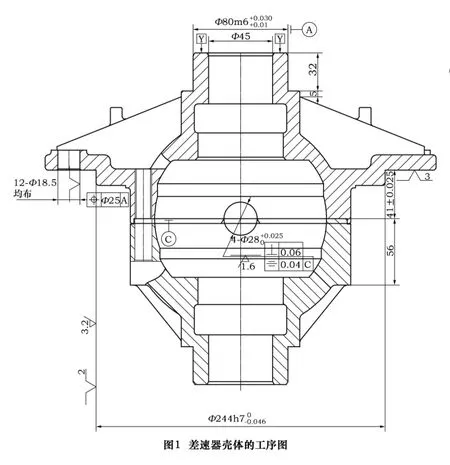

图1为某差速器壳加工十字轴孔的工序图,十字轴孔的孔径尺寸为φ28+0.0250mm,表面粗糙度Ra为1.6 μm,4个轴孔之间的垂直度要求为0.06 mm,对称度为0.04 mm。由于加工部位是实体,没有底孔,所以需要通过钻、镗两道工序完成加工,同时为了保证垂直度的要求,4个轴孔必须在一个工位上同时完成加工。

1.2 加工刀具及参数的选择

(1)钻孔加工

工件材料为 QT450-10,硬度为160~210 HB,一般的通用高速钢钻头即可满足钻孔工序的加工。选用带3#莫氏锥的阶梯钻,前端φ20 mm钻孔,后端φ26 mm扩孔,可减小工件的加工变形以及动力头的负荷。确定加工参数为:切削速度V=21.390 m/min,钻头转速n=262 r/min,每转进给量S0=0.2 mm/r,进给速度Sm=52.4 mm/min。

(2)镗孔加工

工件材料为 QT450-10,硬度为160~210 HB,镗刀的刀片材料为高速钢即可满足要求。但考虑到工件粗糙度Ra为1.6 μm,应适当提高转速并减小进给量,故选用硬质合金刀片。选用45#钢调质做镗刀杆,YG6的合金做刀片,刀具的加工性能好,刚性又好。确定加工参数为:V=73.852 m/min,n=840 r/min,S0=0.062 4 mm/r,Sm=52.4 mm/min。加工示意图如图2所示。

1.3 工件的定位与夹紧

如图1所示,按照加工要求,用差速器壳体圆周凸起的下平面、φ244h7的外圆柱面及φ18.5 mm的内孔面定位。平面限制了工件3个自由度,φ244h7止口限制了工件2个自由度,φ18.5 mm止口限制了工件1个自由度,这样工件的6个自由度完全被限制,工件定位完成。考虑工件受力均匀,夹紧点选在工件顶端突起平台,采用液压夹紧,液压站上通夹紧油缸的油管需加减压或调压阀,以防止夹紧力太大而使工件变形。

2 夹具的结构设计

夹具采用四立柱结构形式,通过夹具体上下移动来实现工件钻孔、镗孔两工位的转换。夹具结构如图3所示,夹具体6装在立柱4上,并能沿立柱4上下移动实现工位的转换,立柱4固定在专用底座1上。夹具体6中部放置一夹紧油缸11,其活塞杆3(即导向拉杆9)、定位套10用于工件的安装与定位,压环8及夹紧油缸11用于工件的夹紧。专用底座1中安置一驱动油缸2,其活塞杆3与夹具体6的底部固定连接,通过活塞杆3的运动来驱动夹具体6上下移动,从而带动工件实现上下两工位的转换动作。立柱4上放置挡铁来控制夹具体6上下移动的距离与精确性。专用底座1四周为标准的水槽,用于加工切屑的清除,且夹具体6上除定位面用水平面外其余全部为斜面,便于切屑顺夹具体落到专用底座的水槽中。

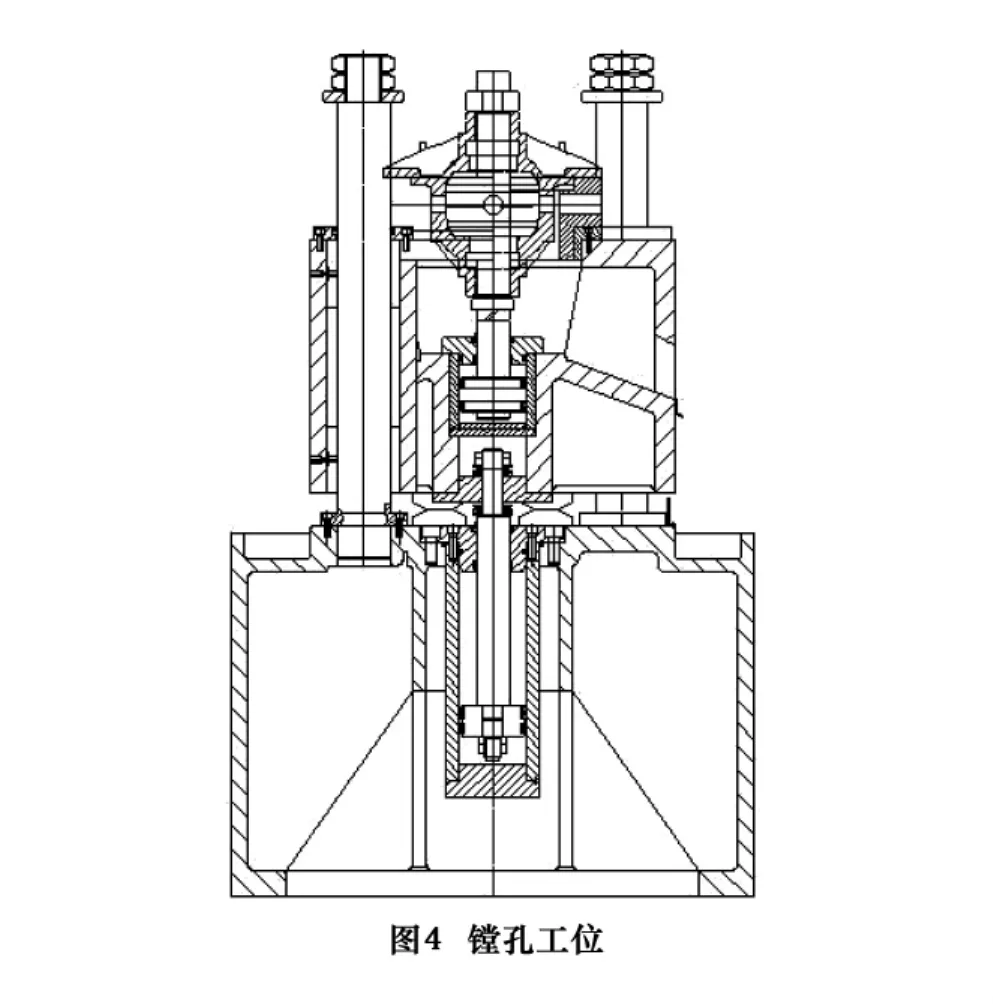

3 夹具的使用

加工时,工件7顺导向拉杆9放入夹具体6中的正确位置,由定位销、定位套10上端内孔面及其端面实现工件定位。在拉杆上部槽中放入压环8后,夹紧油缸11的活塞向下运动,带动导向拉杆9及压环8一起下行,从而夹紧工件。图3所示为钻孔工位。钻孔加工结束后,驱动油缸2的活塞杆3向下运动,带动夹具体6向下运动,实现钻、镗工位的转换,图4所示为镗孔工位。镗孔加工结束后,活塞杆3带动夹具体6上行到钻孔工位后,夹紧油缸11的活塞杆(导向拉杆9)上行松开工件7,取下压环8即可将工件取出。

4 结语

该夹具应用在差速器壳卧式四面钻镗组合机床上,使机床能一次装夹实现差速器壳的四面钻镗复合工序,减少了多次装夹的加工误差,很好地解决了差速器壳钻镗工序分开加工导致镗孔余量不均,孔垂直度,圆度差的缺点,使差速器壳十字轴孔加工这个难题得到解决。加工结果达到技术要求,加工精度得到保证,质量明显提高,同时生产效率也提高了4~5倍。

[1]肖继德,陈宁平.机床夹具设计[M].北京:机械工业出版社,2005.

[2]孟少龙.机械加工工艺手册[M].北京:机械工业出版社,1991.

[3]张建中,朱瑛,于超.机械制造工艺学[M].北京:国防工业出版社,2009.

[4]黄如林,汪群.金属加工工艺工装设计[M].北京:化学工业出版社,2006.