多轴平板车转向机构优化设计

王 翠,马 力,邓小禾

(武汉理工大学汽车工程学院,湖北 武汉 430070)

多轴平板车常采用液压模块组合挂车进行纵向、横向拼接来满足重、大、长件等特殊货物的运输要求。组合挂车一般通过换位孔调整转向拉杆在中心转向板或转向节板上的连接关系来满足不同拼车形式下的转向要求[1]。对于拉杆数和轴线数较多的组合挂车,转向时需对相当数量的车轮转角进行协调,若优化设计中只考虑车轮的转角误差最小,而忽略拉杆力,会造成拉杆力过大等不良后果,甚至还会出现换位孔或拉杆损坏的情况。虽然关于多轴车辆转向机构的优化已经做了很多工作[2-5],但传统的优化设计只考虑了转角协调问题[6-7],考虑力和转角协调的优化设计目前还未见报道,因此笔者通过对液压模块组合挂车转向系统的优化问题进行研究,提出了面向力和转角协调的优化设计方法,并利用ADAMS对典型6轴线车辆转向系统模型进行了优化设计。

1 面向力和转角协调的优化数学模型

在考虑力的情况下,液压模块组合挂车的转向机构的最优化问题属于多目标优化问题。一方面要求拉杆力最小,另一方面要求理论转角与实际转角的误差最小。多目标问题一般简化成单目标进行优化,常用的是线性加权法[8-9]。但是由于拉杆力和车轮转角的量纲不同,其物理意义和数量级都相差很大,运用线性加权法会增加计算的复杂性和不确定性,因此这里以转角误差最小为优化目标,将拉杆力作为约束条件进行单一目标优化。

设坐标系x方向为车辆的纵向中心线方向,向后为正;y方向为轴线方向,向右为正;第1轴线与纵向中心线在车辆上平面的交点为坐标原点,z方向为竖直方向,如图1所示。设液压组合挂车为2纵列m轴线,则其转向拉杆数为2m,考虑对称性,参与优化计算的杆件数为n。n的取值与m的奇偶性有关,当轴线数m为偶数时,n为m/2;当m为奇数时,n为(m+1)/2。

图1 2纵列m轴线转向杆系连接点示意图

(1)优化变量。由于杆的长度在拼车过程中不改变,因此可以用拉杆的长度和布置角度来描述其位置。对于图1中的第 k(k=1,2,…,n)根拉杆,用坐标值(xqk,yqk)和(xhk,yhk)分别表示拉杆前后端连接位置,φk表示拉杆轴线与x方向的夹角,逆时针方向为正,则拉杆前后端坐标满足如下关系:

因此,优化设计变量可以表示为:

(2)目标函数。令第 i(i=1,2,…,m)轴第 j(j=1,2)列的车轮理论转角为,实际转角为θij,该车轮转角偏差为。由于车辆转向时有不同的转角,不同转角有不同的使用频率,因此引入加权函数ω(θ),其取值范围如下:

其中,ω1、ω2和ω3根据具体情况取相应的常数值,a、b、c、d均为实常数。则任意拼接方案下目标函数可表示为:

(3)约束函数。传统的优化设计中,液压组合挂车的约束只有几何约束。在考虑拉杆力的情况下,需要加入力的约束。由于拉杆长度是已知量,在优化设计过程中保持不变,因此主要的边界约束是限定换位孔的坐标取值范围。即:

可以统一表示为:

平台所采用的安川SGDV伺服器可以通过配套软件读出电机的实时转速与转矩数据,采样时间间隔为0.001 s,将采样转速与转矩对应的电流值代入式(8)和式(9)计算能耗值,然后根据计算值做插值,可得电机输入电能趋势如图6所示;用实验数据验证表示机械功的式(10),结果如图7所示。从图6和图7中可以看出,以两种能量参数为指标的轨迹优化结果相同。根据实验值所得能耗趋势图可以看出轨迹能耗变化趋势与仿真图一致,则可以确定轨迹的最优参数。

式中,xqmin、yqmin、φkmin、xkmin和 xqmax、yqmax、φkmax、xkmax分别为 xqk、yqk、φk、xk的下限值和上限值。

对于力的约束,假设Fj为第j个拉杆力,Fjmax为约束上限,则不等式约束可以表示为:

(4)优化设计数学模型。综上所述,液压模块组合挂车转向系统的优化设计数学模型可表示为:

2 典型车辆的仿真分析模型

在ADAMS中针对典型的6轴线车辆建立如图1所示的优化设计数学模型。在考虑力的情况下对转向机构进行优化设计,首要问题是解决拉杆力的计算。液压模块组合挂车转向时,转向机构受到油缸推力和地面对车轮的阻力。在拉杆力的计算中,对各轮施加转向阻力,给油缸施加转向时的运动关系,通过建立拉杆力的输出通道和仿真测量即可获得各拉杆力随转角的变化关系曲线。

2.1 转向阻力的计算与加载

根据企业的实验数据,车辆每个轮组最大转向阻力矩约为45000 N·m,取1.1的系数,即采用50000 N·m转向阻力矩进行计算。可采用下式计算转向阻力矩:

式中,f为地面与车轮的摩擦系数,在混凝土路面或沥青路面上取0.7;G1为转向轮载荷,单位为N,所计算的车辆每轴线载荷为340 kN;p为轮胎的压强,单位为MPa,取0.7。企业提供的实验值和依照上式得到的计算值吻合较好。

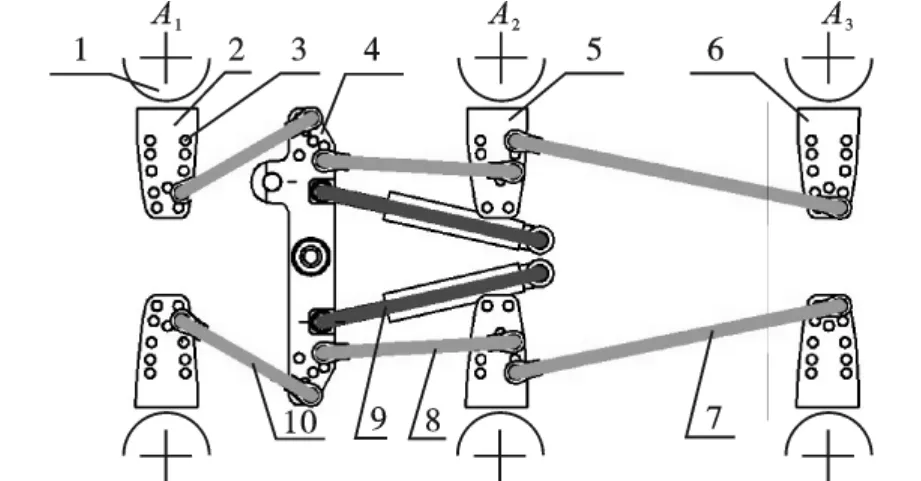

根据ADAMS的建模特点,在每个车轮上施加50000 N·m的转向阻力矩。由于对称性,只需分析组合挂车的前半部分,如图2所示。两个油缸推动中心转向板转动,然后带动拉杆传力来实现转向,因此可以用单侧液压油缸产生的推力来代替两侧油缸产生的推力,只针对一个液压油缸施加运动即可。

图2 6轴线车辆前半部分拉杆连接示意图

2.2 参数化建模

为了方便产品的交互设计和优化设计,需进行面向拉杆转向力和车轮转角误差分析的参数化建模,选取参数如下[10]:

(2)油缸前后铰接点的位置也作为设计变量,它决定了油缸的布置和转向推力的方向;

(3)拉杆长度在优化设计中是不变的,因此不作为优化变量,但在交互设计中常会进行拉杆调整,因此拉杆长度选为参数化设计变量;

(4)转向拉杆与中心转向板和转向节板的连接位置必须作为设计变量,这些变量既是参数化设计变量,也是优化设计变量。

另外,将转向阻力矩和车轮最大转角也选为设计变量,以便适应多种车辆的设计。

焊接在转向轮轮盘上的转向节板可沿单侧车轮中心转动;固定于车架上的中心转向板,可以绕自身轴线旋转;转向板通过销轴与拉杆连接;油缸后端固定在车架上,前端通过销轴与中心转向板连接,当油缸压缩或拉伸时,运动方向和力的方向需要保持一致。建模时,必须按实际连接要求约束各零部件以保证它们之间的运动关系。

根据上述参数的选择和运动关系的分析进行建模,得到6轴线车辆转向参数化仿真分析模型,如图3所示。

图3 6轴线组合挂车仿真模型

2.3 拉杆力的获取

转向时,需实时监控转向拉杆的受力情况。转向拉杆为二力杆,其两端与其他部件铰接,因此测量转向拉杆铰接点在车辆转向平面内的合力即可得到转向拉杆的力。

图4 第1轴内侧拉杆受力

转向油缸产生推力,并通过拉杆和转向节板将推力传递给车轮。车轮最大转角为55°,因此,如果第1轴内侧车轮转角达到55°,则车辆转向停止。拉杆力随第1轴内侧车轮转角变化的关系曲线如图4所示。图4中横坐标为第1轴内侧车轮转角,纵坐标为对应的力。从图4中可以看出,随着转角的增加,拉杆力不断增加,但从50°开始,呈现下降趋势,拉力最大时达到122.19 kN;第2轴内侧的拉力也是随着转角的增加不断增加,最大拉杆力为201.71 kN,但由于拉杆与转向节板的夹角逐渐减小,对转向力的传递不利,极易出现“卡死”的状况;第3轴内侧的拉力随着转角的增加而减小,最大拉力为77.83 kN;随着转角的增加,第1轴外侧的拉力也增加,但是会出现最小传动角过小的状况,拉杆力最大时为138.99 kN;第2轴外侧拉杆力在转角增加时会先增加后减小,最大时为155.85 kN;第3轴外侧的拉杆力与第2轴外侧拉杆力的变化趋势相同,拉力最大时为90.08 kN。

3 优化结果分析

考虑两种优化方案,方案A为传统的优化设计,即不考虑力的约束,只考虑转角误差最小。方案B为面向力和转角协调的优化设计。从实际的制造经验和仿真数据可知,在转向过程中,需要对关键拉杆进行力的约束。根据结构的受力情况,前两个轴线上内外侧的拉杆力比较大,考虑计算复杂程度和计算时间等问题,只约束第1轴和第2轴的内外侧拉杆。

优化产品数据和初始结构数据的对比如表1所示。从表1中可以看出,与初始结构相比,方案A的目标函数下降了42.4%,很大程度提升了转向性能,但外侧第1轴拉杆力则由原来的138.99 kN上升至190.34 kN,上升的幅度很大,因此,方案A虽然达到了转角最优,但是牺牲了部分转向力。

相较于初始结构,方案B的目标函数下降了40.3%,拉杆力的最大值也由201.71 kN下降到162.51 kN。虽然个别拉杆力出现上升的情况,如第1轴内侧拉杆力从122.19 kN上升到132.45 kN,但是上升的幅度不大,且该拉杆的力本身就比较小。

表1 6轴线优化前后数据 N

与方案A相比,方案B的目标函数增大了3.6%,各拉杆的力均小于163 kN。由此可以看出,虽然方案B的目标函数下降得少一些,但是较好地改善了转向拉杆力过大的问题。

综上所述,只考虑转角协调的传统优化设计,虽然可以很大程度地使目标函数降低,但是容易产生不良后果,如拉杆力过大引起的零件设计质量增加或机构“卡死”等问题。在转角协调的基础上考虑力的约束后,目标函数同样可以大幅度降低,而且系统可以获得更加合理的受力情况,优化结果更加理想。

4 结论

经过实际计算可以发现,在液压组合挂车转向系统优化设计中考虑力的约束具有如下优点:

(1)在转角协调的基础上,满足力的要求的优化设计是可行的。

(2)由于考虑计算了拉杆力,故在优化设计之后,利用得到的拉杆力,可直接进行拉杆及其连接件的强度设计,提高设计效率,减轻结构质量,同时拉杆力的下降为转向节板和孔位的设计带来了较大的好处。

(3)可以按笔者的方法进行更多轴线的优化设计。实际计算表明,随着轴线数的增加,优化时间会大大增长。

[1]邓小禾,马力,乔媛媛.液压模块式组合半挂车转向系统优化设计[J].专用汽车,2009(9):46-49.

[2]乐国巨.组合挂车发展趋势[J].上海公路,2002(4):42-45.

[3]刘从华,赵斌,高秀华,等.多轴转向车辆转向机构优化设计[J].农业工程学报,2007(9):81-85.

[4]王云超,高秀华,陈宁.多轴转向车辆转向杆系的受力分析[J].计算机仿真,2009(12):239-243.

[5]谷捷,石博强,赵志国,等.基于ADAMS的组合式平板车转向机构优化[J].煤矿机械,2011(1):41-44.

[6]江炜.3 t平板车转向机构的改进[J].港口装卸,1996(1):12-13.

[7]董学锋.转向机构的优化设计[J].汽车技术,1990(8):1-10.

[8]叶元烈.机械优化理论与设计[M].北京:中国计量出版社,2001:17-84.

[9]刘惟信.机械最优化设计[M].北京:清华大学出版社,1994:54-96.

[10]乔媛媛.液压模块式组合挂车转向系统仿真及结构优化设计[D].武汉:武汉理工大学图书馆,2009.