交流伺服直驱无铆钉连接技术研究

文/赵升吨,徐凡,范淑琴,韩晓兰·西安交通大学机械工程学院模具所

交流伺服直驱无铆钉连接技术研究

文/赵升吨,徐凡,范淑琴,韩晓兰·西安交通大学机械工程学院模具所

无铆钉连接技术被广泛应用于汽车、航天以及家电行业金属板料的连接,主要加工薄板金属。虽然关于无铆钉连接的专利早在19世纪就已经出现了,但是上个世纪才被人们开始重视,尤其是随着汽车行业的快速发展以及人们对环境要求的不断提高,无铆钉连接技术也开始走进人们的视野,并广泛地应用到各个领域中。图1为无铆钉连接和有铆钉连接在汽车引擎盖上的分布情况。

另外,在汽车车顶骨架、前盖内板加强件、汽车前盖扣锁加强板、行李箱盖板等零部件中都使用了无铆钉连接技术,在国外的奥迪、宝马、奔驰、大众、雪铁龙、福特、通用等国际知名公司都已在汽车制造业中广泛采用了无铆钉连接技术。随着汽车工业的飞速发展,国内无铆钉连接技术也受到了众多汽车生产厂家的青睐,如一汽大众的迈腾、速腾、新宝来、上海大众的途安、上海通用的凯迪拉克等都在车身上应用了无铆钉连接技术。

目前应用最广的无铆钉连接设备,主要采用气动和液动两种驱动方式进行无铆钉连接。德国TOX公司以气液增压,英国Henrob公司伺服电动系统的自冲铆接设备和工艺采用两种,瑞士Baltec公司径向铆接设备采用的也是气动和液动增压的方式进行无铆钉连接,国内设备主要来源于国外的技术支持。随着直驱技术成为国外数控机床领域技术领先者的象征,也成为国内数控机床领域的技术竞争焦点。本文提出的交流伺服电动机直驱式技术不仅在效率上要高于目前的气动、液动、电动的冲铆设备,同时在能量上也较前面几种设备更加节能。

图1 无铆钉连接和有铆钉连接在汽车引擎盖上的分布

交流伺服直驱无铆钉连接设备

交流伺服直驱无铆钉连设备能够连接不同板厚、不同材质的材料与机器人技术相关联,实现自动化。连接不同的材料、难焊接材料、多层材料后,可实现连接质量一致、无烟气或火花产生、低噪声和低能耗,减少能量的转化时间,易于自动化生产,使得生产周期和点焊时间相匹配或更短,还可以改善连接性能,特别是在铝部件连接方面比点焊好。国外的Paderborn大学,Edinburgh大学和Lappeenranta大学都开始对其进行了相应的研究。

无铆钉连接机理

无铆钉(Clinching)连接是利用板件本身的冷变形能力,对板件进行压力加工,使板件产生局部变形而将板件连接在一起的一种板件连接技术,这是一种不需要额外连接件的板料连接方式。这种连接方式不需要点焊、铆接即可实现不同厚度不同材料的两层或多层板件的最佳连接。连接对板件表面无任何要求,表面有镀层、喷漆的工件无需处理即可直接连接,并且不损伤工件表面,无连接变形。这种连接广泛应用于汽车工业中,特别是应用汽车车体。

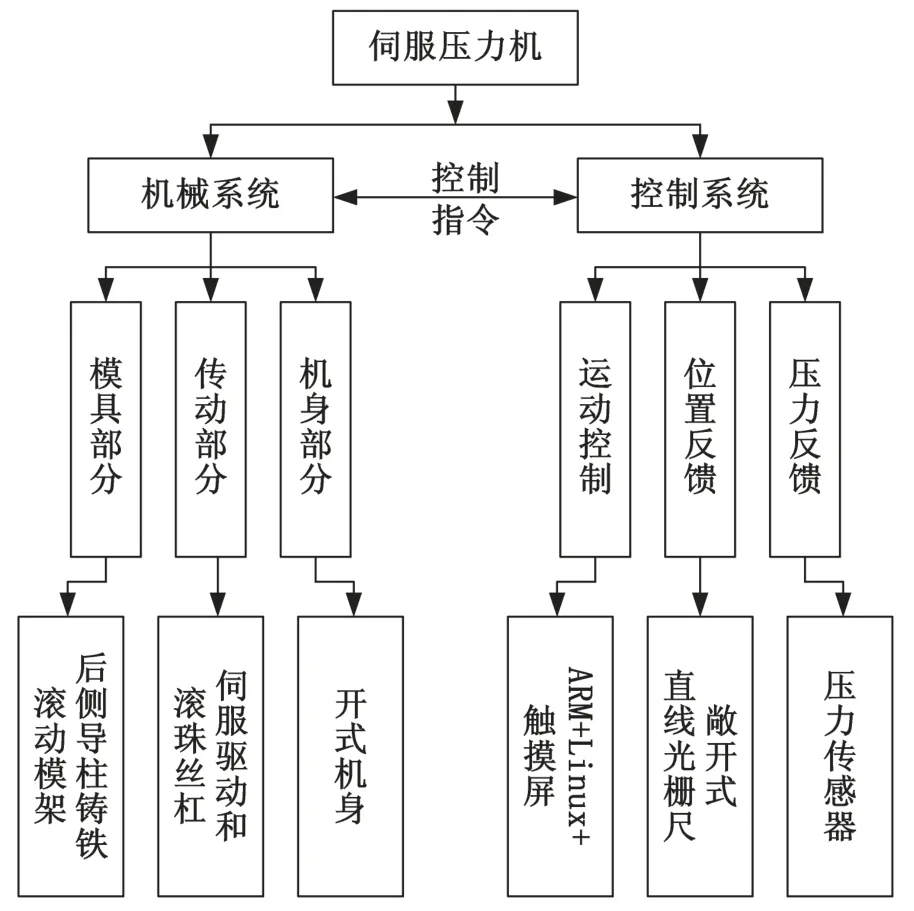

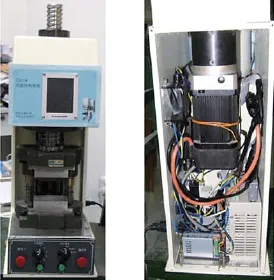

交流伺服直驱无铆钉连接设备,主要包括交流伺服直驱压力机、上模具、下模具三个部分。图2为压力机设计总体框图,图3为交流伺服直驱无铆钉连接设备的压力机装置。交流伺服压力机具有效率高、精度高、柔性好、噪声低以及节省能源等许多优点,可依据功能需求不同,设定相应的滑块行程和冲压速度,而且能够很好的保证下死点的定位精度和重复定位精度,这样可大大减少缺陷的出现,保证产品的成形连接质量。同时,由于压力机运行平稳、振动小、模具不易振动,也提高了模具的使用寿命。直驱压力机省去了传统压力机的离合器、制动器和飞轮等部分,节省了摩擦材料、电能和耗油量等,使机器的运行成本大大降低。无铆钉连接的模具被安装在后侧导柱铸铁的滚动模架上,当冲头将上下板料压入下模具,并满足压缩组合厚度时,冲头停止向下移动并向相反的方向移动复位,模具设计采用德国TOX公司的研究成果。

图2 压力机设计总体框图

图3 交流伺服直驱压力机实物照片

交流伺服控制系统的设计

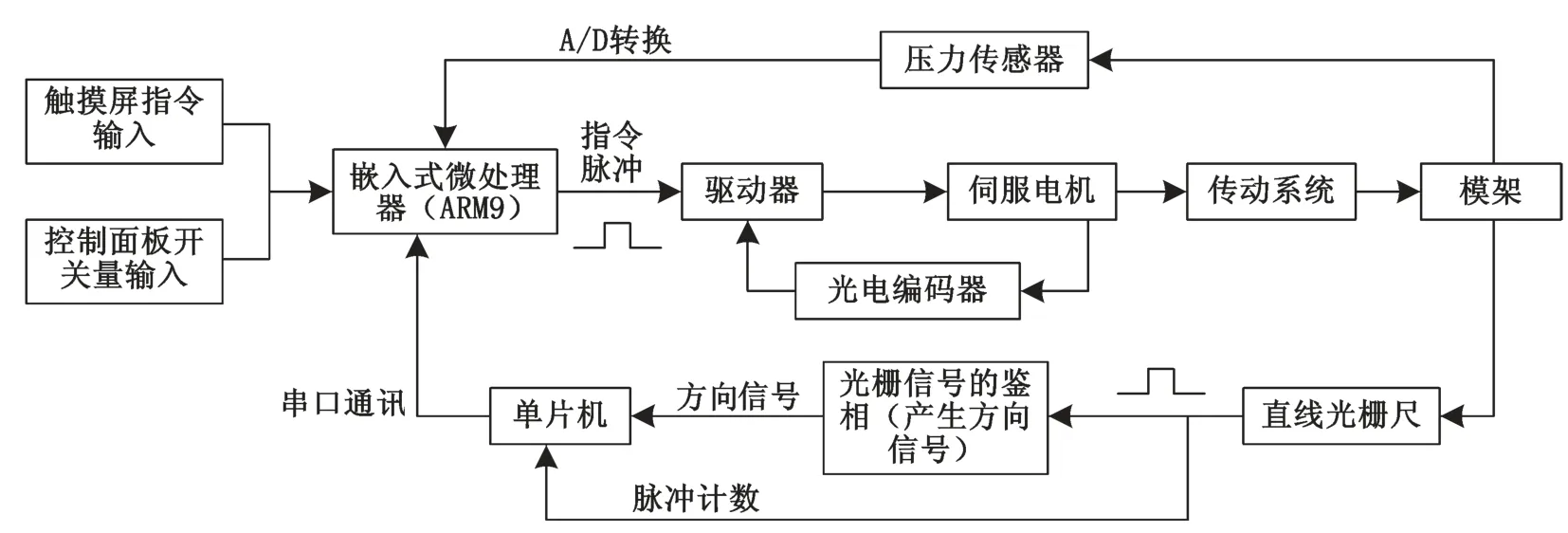

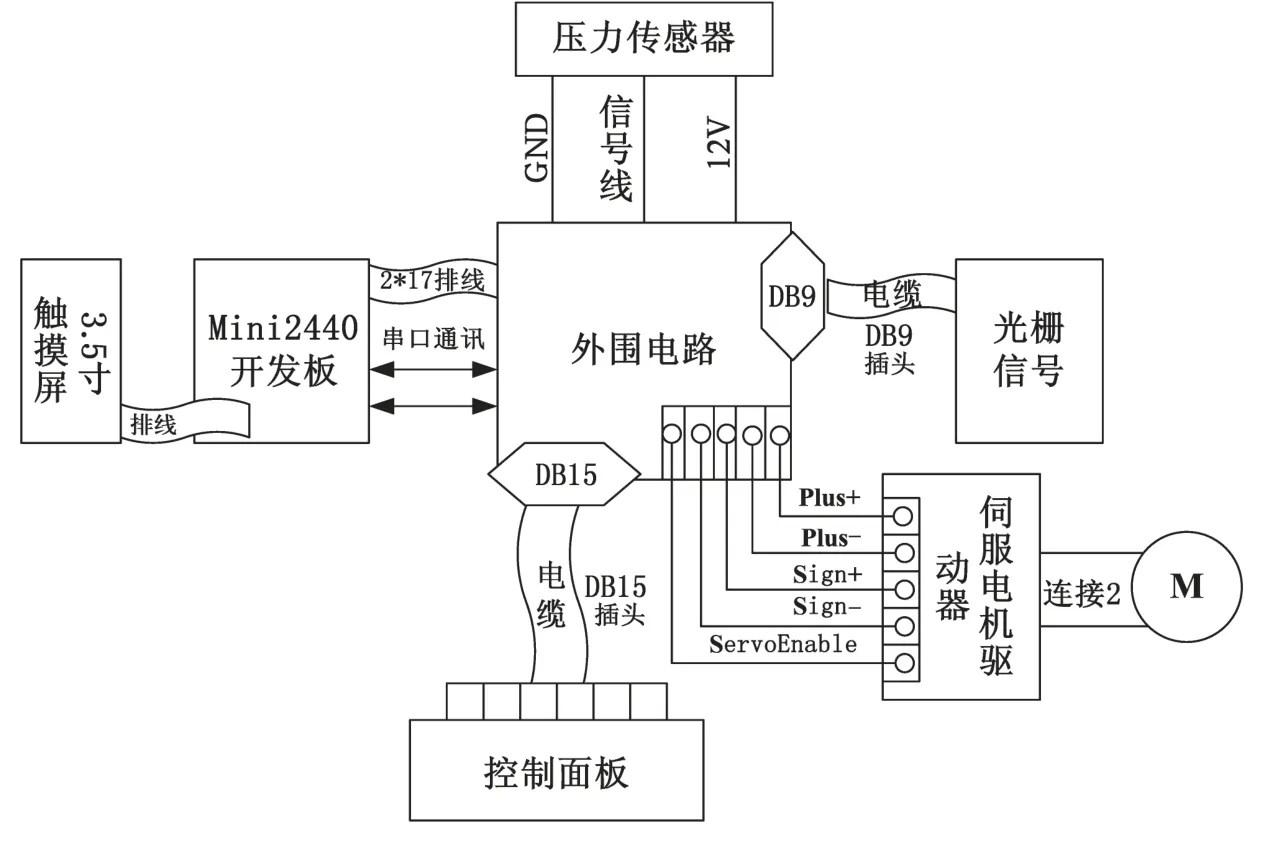

交流伺服无铆钉连接设备的核心是对交流伺服系统的控制,伺服控制系统的好坏将极大地影响加工零件的精度和加工效率。只有伺服控制系统设计的稳定、可靠和高精度,才能发挥出伺服压力机异于普通机械压力机的优良特性。目前,常用的控制系统设计有三种方案:一是采用PC+运动控制卡结构的伺服控制系统,这种方式控制能力强、灵活性好、功能稳定,适合控制系统复杂、控制现场环境较好的场合;二是PLC控制方式,这种控制方式简单、易用,且稳定可靠;三是采用嵌入式控制,这种控制以嵌入式CPU为核心,自己搭建外围控制电路,这种控制方式可以大大减小控制器的体积,使系统更加紧凑可靠。本文涉及的压力机结构小巧紧凑,采用嵌入式控制方案。图4为伺服系统总体设计。

本文采用了图5所示的伺服控制系统总体接线图,设计单片机为核心的外围电路板,压力信号、光栅信号以及控制面板上的开关量信号,都要经过外围电路板通过排线将其传送到ARM9中,控制电机的指令脉冲也需要经过外围电路的处理才能传到伺服电机驱动器上,以控制伺服电机的运转。从图5可以看出,整个接线图的核心就是外围电路,是一个大的中转站,所以必须设计出PCB板。

图4 伺服系统总体设计

图5 伺服控制系统总体接线

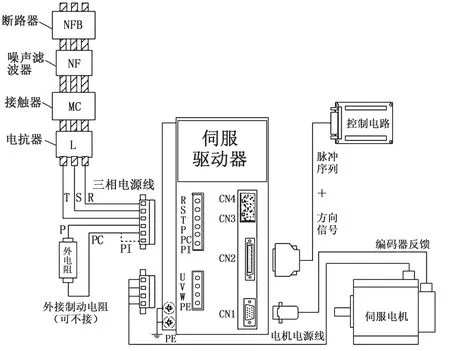

图6 驱动器与电机连接

伺服驱动器与电机的连接方式(图6)中,电机和驱动器之间直接连接的有两条线:一条是电源线;另一条是光电编码器的信号反馈线,通过这条线将电机转子的绝对位置反馈给驱动器,在驱动器和电机之间形成闭环控制。电机和驱动器供电都通过直接接到驱动器上的三相电源线提供,由于伺服电机的磁场对控制电路有较大影响,一般在电源线上需接噪声滤波器,以减少电机磁场对控制电路的影响。外电阻一般用在功率较大的电机的场合,以实现快速制动。在制动比较容易的场合,一般不外加制动电阻。若不接外电阻时,要将PC和PI之间短路连线,P不做任何连接。

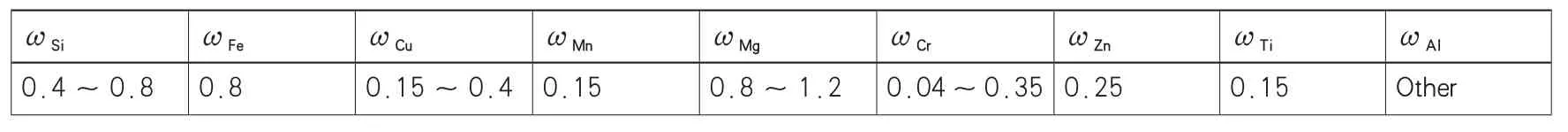

■表1 材料的化学组成 (%)

实验研究

材料性能实验

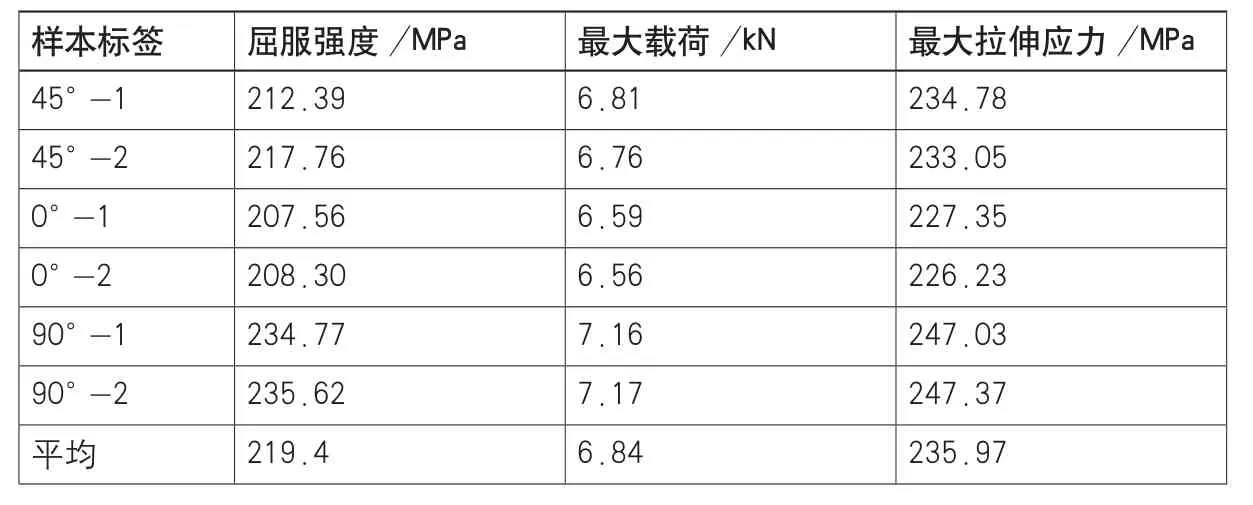

实验用厚度为2mm的铝合金板料Al6061,具有性能均匀、成形性好的优点,化学成分见表1。单向拉伸试样,即通过线切割从板料的轧制方向(0°)、垂直轧制方向(90°)与轧制成45°三个方向分别取两组试样,然后对试样进行机加工以及细砂纸表面抛光,确保外形尺寸及表面光整。根据国标进行常温下板料单向拉伸力学性能试验,数据记录方式为应力-应变曲线(图7)。

由于Al6061板料单向拉伸实验获得6组试样,根据等向强化模型参数识别方法,采用混合等向强化方程来描述Al6061板料的流动应力曲线参数如表2所示。

图7 Al6061试样应力-应变曲线

■表2 Al6061材料性能

图8 无铆钉连接接头剖面图

无铆钉连接实验

交流伺服直驱无铆钉连接设备作为主要的工作装置,能够实现变速、变行程,有效的提高效率。当冲头到达预期位置,开始反向运行。在无铆钉连接过程中,主要在剖面上创建S形机械锁。在塑性成形连接过程中,模具几何形状是一个重要的影响因素,且材料本身的性能也影响接头的质量。当板料底部厚度达到组合厚度的40%的时候,S形基本形成。并且,评价接头质量的定量标准主要就是接头的强度。一般情况下,该设备能够提供10~150kN的冲压力。图8为无铆钉连接的接头剖面。

Al6061板的力学性能在测试中,接头的形状多为圆形或者方形,本实验中主要采用圆形接头。Y.Abealet等人的文章中,阐述了高强钢的断裂主要因为较差的韧性和冲头拐角处的变形情况,并提出接头强度决定铆接质量的评价因素。

强度实验

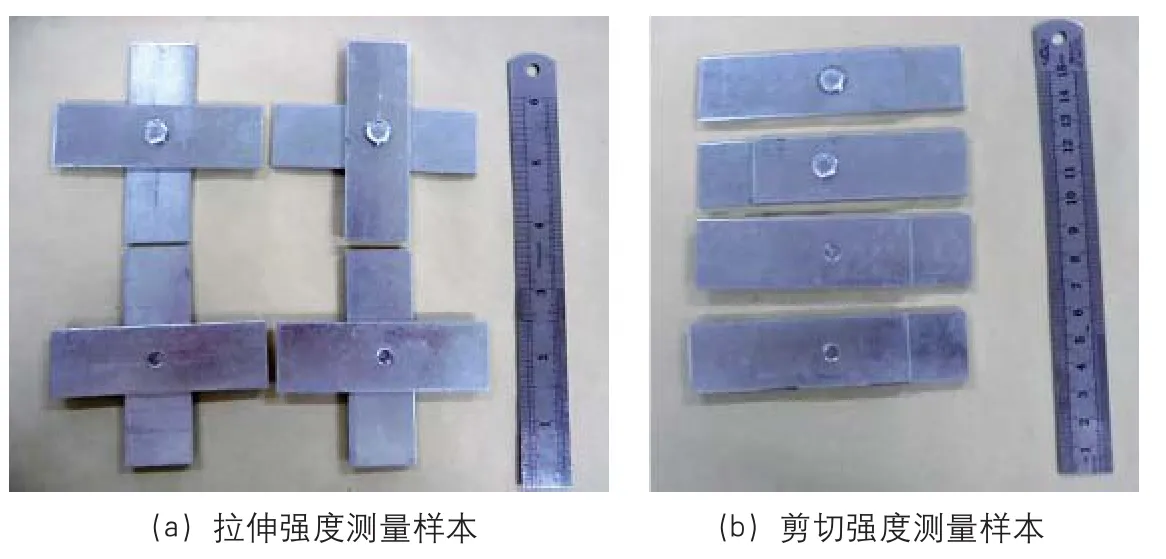

为了方便对接头进行强度测试,一般情况在铆接的过程中将板料的排列分成水平和垂直两种,测量板料的拉伸强度采用垂直的排列方式,设计专用夹具进行测量。而对接头进行剪切强度测试,则采用水平排列的方式,也需要设计专用夹具进行测量。图9为无铆钉连接接头的强度测试样本,包括水平和垂直两种排列方式。

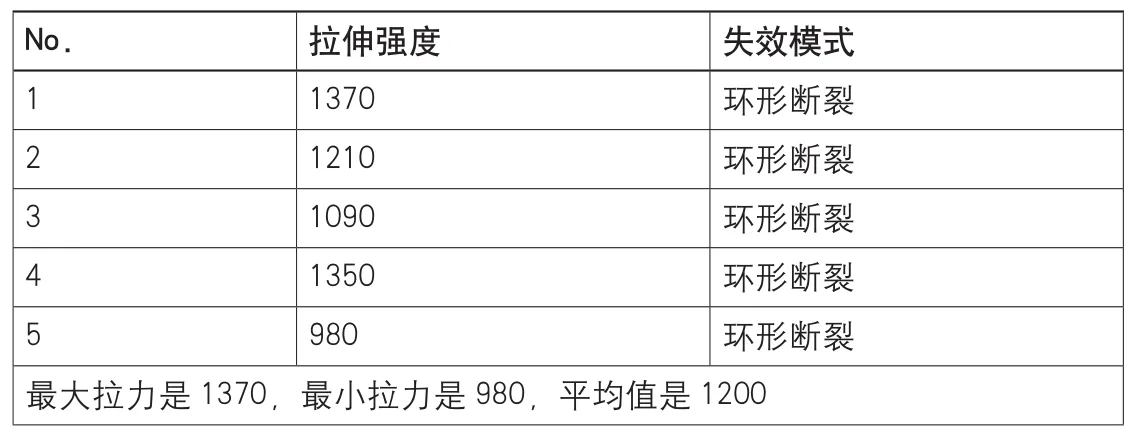

在实验过程中,5个样本被作为剪切强度测试样本,5个样本被作为拉伸强度测试样本,这两组实验样本使用同样的拉伸设备,更换夹具进行拉伸和剪切实验,表3、4为抗拉试验和抗剪实验所需拉力实验数据。其中,测试速度为0.5mm/s,在拉伸情况下拉伸力需要1200N,而剪切测试下能够承受的剪力为1170N,在拉伸力和剪切力的作用下接头的断裂形式。实验数据表明,该方式所获得的连接接头,能够满足汽车在正常服役状态下所承受的剪切力和拉伸力。

图9 强度测量样本

■表3 拉伸强度测试 (N)

■表4 剪切强度测试 (N)

结束语

随着汽车工业的迅速发展,全铝车身将成为未来汽车行业节能减重的一个重要举措,而传统的电焊工艺在很大程度上阻碍了这一进程。因此,如何解决好这些新型板料连接的问题,不仅对这些板料的广泛应用是一个关键,而且也对现代汽车行业产品的质量提高和成本降低至关重要。本文基于交流伺服直驱无铆钉连接设备进行Al6061的无铆钉连接实验,通过拉伸实验对材料Al6061进行性能测试,获得材料的本构方程,利用交流伺服直驱无铆钉连接设备的特性对相同厚度的板料进行塑性成形连接。通过预先设计的连接形式对接头进行抗拉强度和抗剪强度测试,从而证明塑性成形连接接头的强度满足服役用要求。

技术[e制造] Technology