冲压生产线自动化部件干涉仿真技术

文/许成,张纯涛,伍宏昆·奇瑞汽车股份有限公司规划设计二院冲压部

冲压生产线自动化部件干涉仿真技术

文/许成,张纯涛,伍宏昆·奇瑞汽车股份有限公司规划设计二院冲压部

高速自动化冲压线目前已较普遍地运用于冲压生产线,较之普通自动化生产线,极大地提高了生产效率和制件的一致性,但由于高速线的运行需要综合压力机、模具及自动化设备的运动轨迹曲线集成分析,任一环节的不匹配都会成为整线投资建设的巨大风险,如何准确验证设备的匹配情况成为企业产能及效率提升所面临的巨大难题,而数字化分析的手段正是根据虚拟制造原理、构建数字化制造系统模型然后对整个生产过程进行仿真,对制造系统进行优化和重组,改变传统的现场调试和落后的方法,极大地缩短项目周期,避免重复投资,提高了过程准确性。

自动化部件干涉验证过程

自动化干涉验证因素

在进行自动化干涉验证之前,需要分析生产线中对整线自动化有影响的相关因素,对于冲压高速生产线来说,对仿真结果有影响的主要包括压力机动作、机械手动作以及模具结构,所以在虚拟仿真的过程中,会构建这三个部分的三维模型及动作进行干涉验证。由于三个部分的运动情况互为条件和结果,所以提供了研究的不同切入方式。

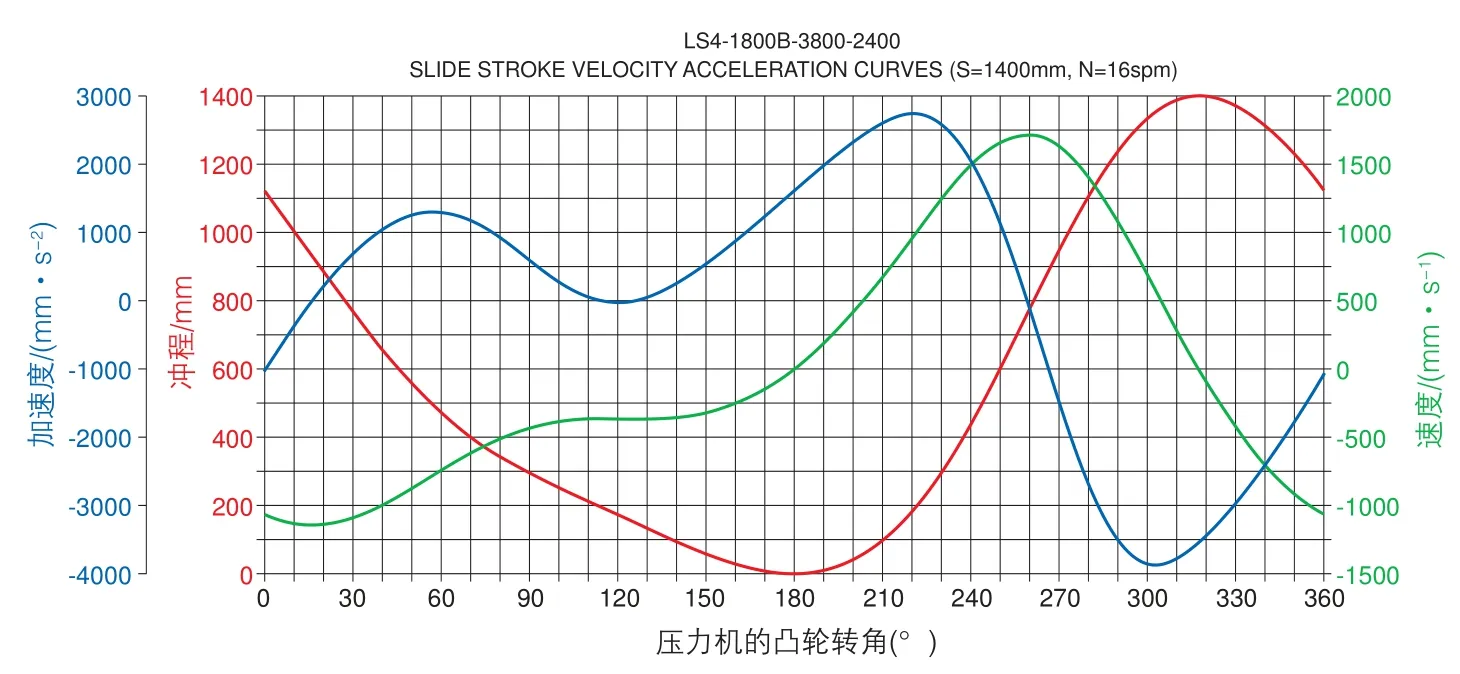

图1 压力机的凸轮转角与滑块行程位移关系曲线

⑴以压力机的凸轮转角及滑块行程位移切入(图1),反馈出角度与位移的关系。由于在生产过程中,一般压力机立柱上会显示相应时刻凸轮转角的度数,同时在针对相应的压力机凸轮转角,滑块会有一定的行程位移量。所以,可以通过建立压力机凸轮转角与滑块行程位移量的虚拟模型,从而反推出等效的压力机凸轮轮廓构建出压力机模型,再添加相应的机器人、运动轨迹以及模具三维数模,即可以进行干涉仿真的相应工作。

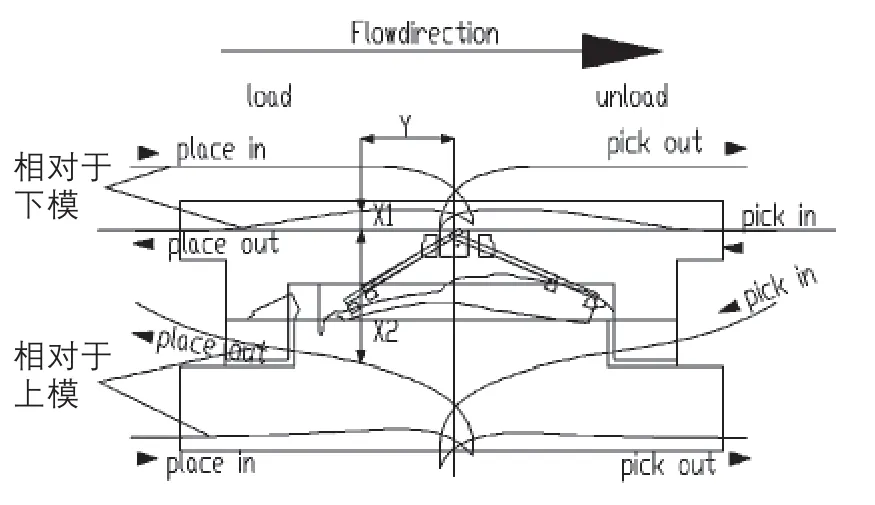

⑵以设备干涉曲线切入。根据整线生产的最终输出形式来看,压力机和机械手的动作往往以压力机与机械手的匹配干涉曲线形式输出,在明确压力机行程的情况下,机器人的动作轨迹会以相对于上模和下模的两种方式提供,即不同的参照物会输出不同的运动轨迹。

如图2所示,模具中心坐标表示最低取料点及模具中心线,以机械手移出模具为例,任一时刻中取A点,上部分的轨迹线为相对于下模,即为机械手的运动轨迹,下部分轨迹线为相对于上模,则表示以运动中的上模为参照物得出的合运动曲线,可得出以下参数:压力机行程L(轨迹形成前已确定),L=X1+X2;机械手相对于模具中心位移Y,可以通过行程位移量反推出相应时刻,滑块行程对应的压力机转角,从而得出压力机凸轮轮廓曲线作为后期仿真的输入。

图2 相对上下模机器人的动作轨迹

自动化干涉验证方法

以压力机凸轮转角及滑块位移行程配合的方式进行整线生产的干涉仿真分析。相应运动模型的建立,构建精确的生产线模型是得出正确运动仿真结果的前提,这需要建立压力机、机械手及模具的相应虚拟模型以完成仿真过程。

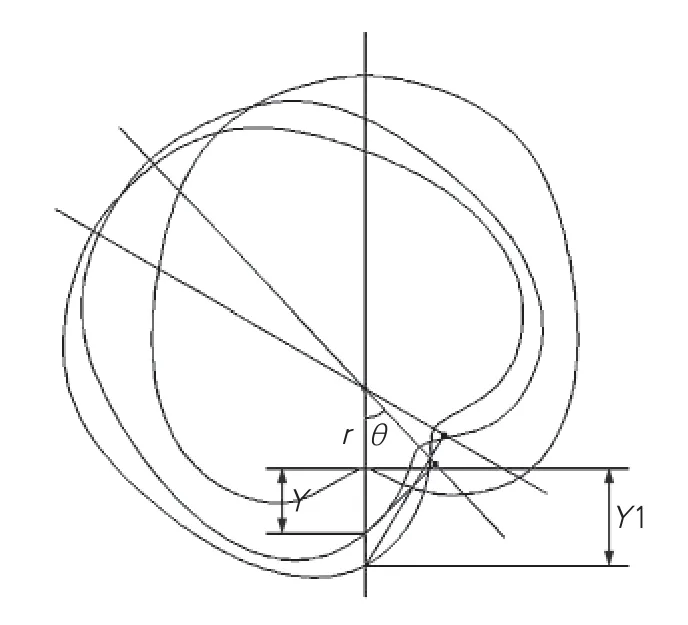

⑴压力机及凸轮模型。在简化模型中,需要把握简易凸轮中心位置及凸轮转角对应滑块位移的关系。高速线的压力机曲柄滑块机构和滑块运动过程可以等效为凸轮转角对应于曲柄角度,周期为360°,选定中心点和基圆直径,叠加不同时刻的位移即可得出轮廓线的离散点(图3)。

图3 不同时刻凸轮中心位置及凸轮转角对应滑块位移的轮廓曲线

对数据(θ,y)(θ为曲柄旋转角度,y为滑块行程)进行坐标转换,换算为凸轮轮廓的直角坐标(x,y);x=(y+r)cosθ;y=(y+r)sinθ;其中r为凸轮基圆直径。通过得出的(x,y)离散点,构成封闭的轮廓,即行程特定条件下的,符合生产线的凸轮轮廓模型。

在得出轮廓模型后,需构建压力机滑块运动模型,以公司某生产线24000kN压力机为例,模型中需满足装模高度及上下死点位置为1400mm。

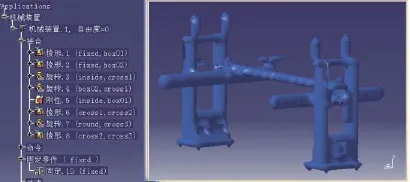

⑵滑块运动方式。凸轮轮廓与滑块从动杆以点曲线连接接合方式,定义凸轮中心为旋转轴中心建立旋转运动副,同时建立上下往复运动的连接杆滑动副,凸轮旋转带动从动杆上下往复运动,在定义机构固定部分及给出机构命令后,即可形成压力机虚拟模型。简易模型如图4所示。

机器人模型、模具三维模型见图5,机器人模型需根据设备要求,定义伸长、旋转相应的运动副及相应固定部分,具体定义方式与压力机机构类似,前提是满足设备所有home点位置符合设备参数要求范围,且运动方式相同,以设备工艺性为前提构建与现实设备一致的虚拟模型。其中,相应数模作包裹处理。

⑶整线生产过程分析。由于仿真的目的在于验证现场生产状况,那么所有建立的模型需建立在实际大小尺寸、工作原理且与生产现场同样的布置环境中,即还原生产现场的虚拟场景。

所以在干涉验证之前,需要根据现场layout布局图,进行压力机、机械手及相应的辅助设施设备资源的布置,在布置完成后,利用workcell sequencing工作模块进行工艺元素动作方式的串联,实现整线联动动作,以进行相应部位的运动仿真及干涉检查。

图4 简易模型

图5 机器人模型、模具三维模型

图6 仿真干涉分析

图7 日本成熟模拟软件的仿真模拟

干涉结果输出

以某模具的单双动改造为例,由于涉及到相关问题及因素,需要将双动模具改造为单动模具,且改造后转入高速冲压生产线生产。由于转入和转出的生产线处于不同的生产基地、采用不同的自动化设备,所以对于改造后的模具结构、导板高度是否满足新生产线要求、是否存在干涉等问题,可以采取仿真验证的方法,利用改造后的模具数模,进行生产线的虚拟验证,参照模拟结果评估是否具有改造可能性,从而有效地减少试验周期、避免实际改造风险和投资的浪费。

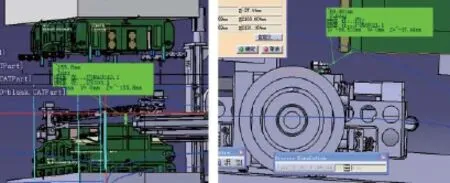

通过仿真干涉分析,如图6所示,得出如下结论:

⑴取料过程机械手与导板顶端无干涉,在下序的上料过程中,抓取的制件与模具本体有较少干涉,可以通过调整端拾器结构、机械手横向杆旋转角度解决。

⑵根据干涉曲线轨迹,得出在抓取制件过程中,距离下导板顶端156mm,距离上模具下端42mm。

仿真结果表明,改造后模具转线生产无隐患。

自动化仿真方法对比

考虑到虚拟检验方式的局限性,针对上述问题利用日本相关的成熟模拟软件进行参考分析,以相同的模具结构和干涉曲线(12次/min)导入,并等效机械手结构,保证取料高度为50mm,仿真模拟过程显示无干涉风险,验证了上述仿真结果的可靠性。

结束语

以冲压生产线为研究对象,进行虚拟制造过程的仿真验证,结果与实际生产相符,有效地拉近了规划与制造的距离,提前预知设计、规划、制造的过程问题并加以优化、避免。因此以制造资源、生产操作和产品为核心,将数字化的产品设计数据在实际制造系统的虚拟现实环境中,进行计算机仿真和优化的虚拟制造方式将成为后期企业发展的有力推手。

访谈 Interview