双辊夹持旋压成形数控实验装置的研制

文/范淑琴,赵升吨,梁锦涛,张琦·西安交通大学机械工程学院

双辊夹持旋压成形数控实验装置的研制

文/范淑琴,赵升吨,梁锦涛,张琦·西安交通大学机械工程学院

随着制造业的迅速发展,市场对一些具有复杂曲面法兰结构的薄壁回转体零件的需求量越来越大,如广泛应用于供热通风与空气调节系统风机中的通风设备、排气过滤器,内燃机的强力引风罩、电除尘器喇叭口、高压开关屏蔽罩、航空发动机延伸段和收敛段等,图1所示为这些典型件的实物照片。

图1 典型的具有复杂曲面法兰的薄壁回转体件

风机机壳、风筒等零件传统的加工工序:首先将金属薄板下料、卷制、焊接,得到粗成形的薄壁圆筒件,风机零件上法兰的成形基本采用按圆周方向分块下料,之后每块采用曲面板在模具上用冲床或油压机热压制成形,然后再拼焊接成形得到法兰边,最后再与风机风筒焊接成形。该传统加工方法工序繁琐,造成生产效率和材料利用率低,而且法兰和圆筒焊接时圆筒要承受高温负荷,筒身易变形,影响筒身本身的刚度且无法保证圆筒外观、尺寸及形位公差。

国际上较为著名的风机制造企业的风机零件质量优异,但是同类产品其售价为国内价格的3~5倍,相当昂贵。我国的风机产品相较于国外价格较低,但是受限于传统的风机零件生产设备和加工工艺,风机产品的表面质量差、工作运行可靠性低。旋压成形工艺综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚压等工艺的优点,具有少无切削的加工特点,是一种利用旋压工具对旋转坯料施加压力,使坯料产生连续、逐点塑性变形的加工工艺。作为金属塑性加工的一个重要分支,旋压成形具有柔性好、成本低廉等优点,适合加工多种金属材料,是一种经济、快速成形薄壁回转体零件的方法。国外著名的风机制造企业正是普遍采用了旋压成形技术,才生产出高质量的风机产品,但大型风机机壳旋压设备及工艺涉及技术保密,虽然国外有相关产品但无理论研究及成形工艺的相关报道。

为了开发具有自主知识产权的风机机壳旋压设备,笔者所在课题组提出了一种适合加工薄壁回转体零件的曲面法兰的新工艺,即双辊夹持旋压成形,采用理论分析、数值模拟和实验研究相结合的方法开展双辊夹持旋压成形的研究,以及双辊夹持旋压成形工艺的成形机理,建立相应的工艺数据库。课题组研制了交流伺服电机驱动的三轴联动双辊夹持旋压成形数控实验装置,为后续双辊夹持旋压成形的机理提供可靠的实验平台。

双辊夹持旋压成形数控实验装置

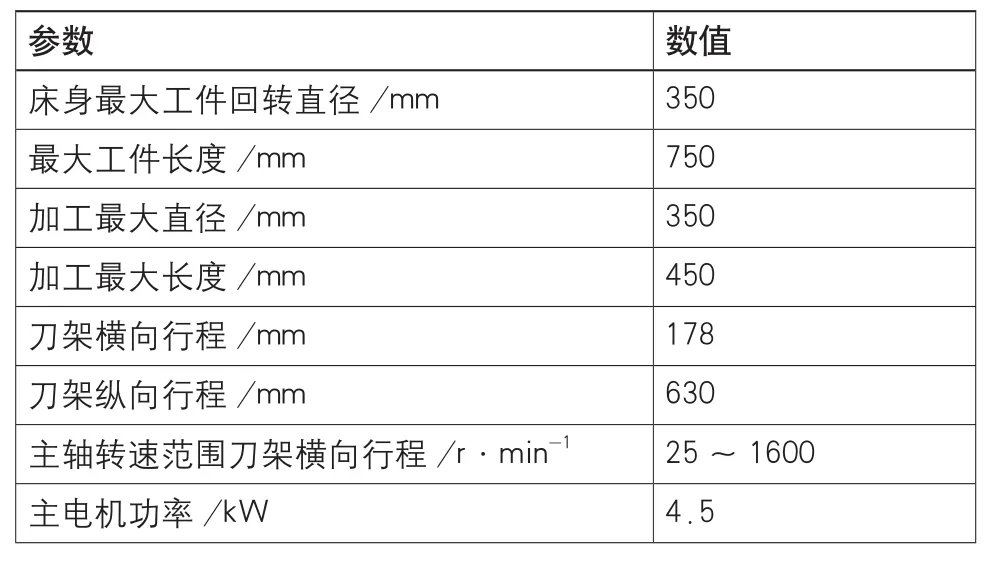

交流伺服电机驱动的三轴联动双辊夹持旋压成形数控实验装置是在G-CNC6135型普通数控机床的基础上研制的,由广州数控设备厂生产,数控系统为广数GSK928型数控系统,机床采用不抬刀式自动刀架及导轨自动润滑系统,运行稳定、功能丰富,该机床的主要参数见表1。

■表1 G-CNC6135型普通数控车床主要参数

首先设计内胀式夹具、双辊夹持专用旋压头等关键零部件,将内胀式夹具装配到车床卡盘上,用来对薄壁回转体毛坯件进行夹持胀紧,将G-CNC6135型数控车床的刀架部分卸下,用双辊夹持旋压专用旋压头代替,该旋压头由伺服电机通过减速器带动,进行绕Y轴旋转运动,同时利用车床原来的X轴和Z轴水平伺服驱动,实现旋压头的X轴和Z轴的水平运动,采用运动控制卡、计算机为核心的计算机控制系统实现旋压头用伺服电机和车床水平移动电机的伺服控制,最终实现旋辊的沿X轴和Z轴的水平运动以及绕Y轴的旋转运动即三轴联动,最终实现双辊夹持旋压成形过程的自动控制,双辊夹持旋压数控实验装置的实物如图2所示。

图2 双辊夹持旋压实验装置实物

图3 内胀式夹具

关键部件的设计

内胀式夹具

内胀式夹具结构及加工出来的零件如图3所示,主要包括:芯轴、分瓣模、推板等。芯轴的左端为圆柱面,作用是将内胀式夹具整体装夹到数控车床的三爪卡盘上,分瓣模的模瓣与芯轴右端面通过T形槽连接,内六角螺栓的轴向旋进旋出使得推板沿轴向进给,实现分瓣模的闭合或张开。双辊夹持旋压成形前,首先将内六角螺栓旋出,推板向右移动致使分瓣膜闭合,然后筒形坯料由夹具右端面装入,之后再将内六角螺栓旋入拧紧,通过挡板向左移动推动模瓣沿径向张开,进而夹紧坯料。

旋压头

如图4所示,旋压头通过支架固定于数控车床的刀架位置上,由伺服电机经减速器驱动。旋压头主要由旋辊、旋座、旋辊支撑主杆和辅杆组成,旋座支撑并带动旋辊支撑杆和旋辊转动,实现对坯料的翻边。旋座上安装的两个旋辊支撑杆,分别为旋辊支撑主杆和辅杆,其中主杆固联在旋座上,而辅杆可以移动以调整两旋辊之间的间隙,满足不同壁厚工件的加工。旋压头伺服电机选用博美德SM130-150-15LFB型伺服电机,减速器为湖北行星传动设备有限公司PL160型行星齿轮减速器。

图4 旋压头

控制系统

根据双辊夹持旋压成形原理,坯料随内胀式夹具在主轴的带动下以某一固定转速旋转,同时旋压头有三个自由度的运动,即沿Z轴和X轴的直线运动,绕Y轴的转动,最后实现带法兰薄壁回转体件的双辊夹持旋压成形。

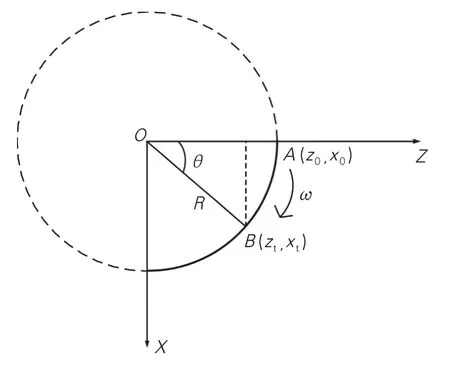

旋辊运动轨迹

实验中工件跟随内胀式夹具进行旋转,旋辊上加载三个载荷:⑴沿Z轴方向的位移;⑵沿X轴方向的位移;⑶绕Y轴的旋转角位移。其中⑴和⑵是为了实现弯曲点不变,⑶是为了实现旋辊绕该弯曲点进行旋转以实现翻边成形。图5所示为实验中的旋辊运动轨迹,成形时旋辊在Z-X平面以一定的角速度ω从起始点A开始运动,在时刻t到达B点,同时旋压头以角速度ω绕Y轴转过θ角,由此得到旋辊的运动轨迹方程如下:

dx=Rsin(ωt)

dz=R(1-cosωt)

θ=ωt

式中,dx——旋压头沿X轴方向的位移,单位mm;

R——旋压头转动的圆弧半径,单位mm;

ω——旋压头转动角速度,单位rad·s-1;

t——旋压头运动时间,单位s;

dz——旋压头沿Z轴方向的位移,单位mm;

θ——旋压头绕Y轴的角位移,单位rad。

图5 实验中旋辊运动轨迹示意图

控制系统原理

首先输入圆弧插补数控程序,利用数控车床本身的数控系统去控制其Z轴和X轴方向的伺服电机,使伺服电机驱动安装在刀架位置的旋压头按数控程序沿Z轴和X轴作水平运动,实现四分之一圆弧轨迹,同时将车床Z轴方向的伺服电机位置反馈信号引出,连接到固高运动控制卡的编码器输入端,该位置反馈信号经固高运动控制卡被采集到计算机,之后经过电机控制程序运算得到对应的旋压头转动的角位移,之后输出相应的位置脉冲去控制旋压头用伺服电机驱动器,进而实现旋压头用伺服电机带动旋压头绕Y轴转动,并实时跟踪车床Z轴和X轴方向的圆弧插补运动,保证了双旋辊夹持坯料进行旋压成形时,绕一个定点翻边。双辊夹持旋压成形实验装置控制系统如图6所示,其实物如图7所示。

图6 双辊夹持旋压成形实验装置控制系统

图7 双辊夹持旋压成形实验装置控制系统

控制系统硬件

双辊夹持旋压成形实验控制系统的硬件主要包括数控车床的数控系统、旋压头控制用伺服电机驱动器、电机运动控制器。

⑴车床数控系统。车床数控系统为广数GSK928型数控系统,该数控系统采用8位和16位单片机组成的双CPU系统,系统软件设计上采用中英文菜单操作方式,硬件上所用的I/O接口光电隔离。

⑵X轴和Z轴的伺服电机及其驱动器。X轴和Z轴的伺服电机为华中理工大学新型电机厂生产的STZ系列三相交流永磁同步伺服电机。X轴和Z轴的伺服电机驱动器均为广州数控设备厂的DA98系列全数字式交流伺服驱动器,型号分别为DA98-10、DA98-14。DA98交流伺服系统系国产第一代全数字交流伺服系统,采用国际最新数字信号处理器DSP、大规模可编程门阵列CPLD和MITSUBISHI智能化功率模块IPM,集成度高、体积小、保护完善、可靠性好。

⑶旋压头用伺服电机驱动器。旋压头用伺服电机驱动器为博美德SA3L10B型驱动器,该驱动器采用德国进口模块,专业的系统设计,先进的PID算法,能与电机参数实现无缝联接,使电机性能达到最佳效果。针对该伺服驱动器博美德公司配有独立研发的SA系列伺服驱动器专用型软件Servofly,能实时采集速度和转矩波形,便于调试和分析。

⑷运动控制器。电机控制系统中的控制器选用固高科技有限公司生产的GE-400-SV-PCI-G型固高运动控制器,该控制器以IBM-PC及其兼容机为主机,提供标准PCI总线,可以输出模拟量和脉冲量,能实现四个轴的协调运动和高速的点位运动,其核心是由DSP和FPGA组成,可以实现高性能的控制计算。该运动控制器提供C语言函数库和Windows动态链接库,可实现复杂的控制功能,可以将这些控制函数和自己控制系统所需的数据处理、界面显示、用户接口等应用程序模块集成在一起,建立符合特定应用要求的控制系统。

在双辊夹持旋压实验系统中,需要控制旋压头的角位移,因此选择伺服电机的位置控制模式,伺服电机驱动器设置为位置控制方式,同时固高运动控制器设为脉冲输出模式。控制器在脉冲输出方式下有两种工作模式,一种是脉冲+方向信号模式,另一种是正/负脉冲信号模式,本文采用固高控制器默认的脉冲+方向信号模式。

图8所示为固高运动控制器接线示意图,首先将固高运动控制器插入计算机PCI插槽,通过并口线将控制器信号端引出至固高运动控制器接线端子板,通过稳压电源给端子板通24V电源,控制轴CN7接数控车床Z轴伺服电机驱动器编码器输出信号,将其反馈到固高运动控制器中,控制轴CN6接博美德伺服电机驱动器的控制信号,通过电机控制程序,根据车床Z轴伺服电机驱动器编码器输出信号给博美德电机驱动器发送相应的位置脉冲信号。这样,通过车床数控系统和旋压头电机控制系统的相互配合,最终实现旋压头在Z轴和X轴方向的圆弧插补运动,以及绕Y轴的转动,满足双辊夹持旋压成形过程中旋辊运动轨迹的要求。

图8 固高运动控制卡接线示意图

控制系统软件

⑴车床数控程序。车床数控程序为简单的圆弧插补程序,在双辊夹持旋压成形不同工艺参数的工件时,只需改动圆弧半径、终点坐标、进给速度等参数。该程序可以实现旋压头沿车床的X方向和Z方向的运动插补,最后使得旋压头在Z-X平面完成一个圆弧轨迹。

⑵旋压头用伺服电机控制。电机控制程序是在Visual C++编程环境下,利用固高运动控制指令函数动态链接库进行程序编制的,可实现旋压头用伺服电机的位置控制,并且可实现旋压头伺服电机绕Y轴的角位移与旋压头的水平X方向和Z方向的差补运动相匹配,满足双辊夹持旋压成形中运动轨迹的需求。

⑶数据采集程序。为了得到双辊夹持旋压成形过程中旋压转矩的变化情况,将旋压头用伺服电机驱动器的串口与计算机串口通过串口线相连,采用Microsoft Communications Control(MSComm)控件,根据博美德伺服电机驱动器串口通讯协议,用VC语言编写串口数据采集程序,将电机转矩数据采集到计算机中,经过数据处理得到旋压头双辊夹持旋压成形时的转矩变化数据。双辊夹持旋压成形用电机控制及数据采集程序可以配合数控车床的数控系统,实现双辊夹持旋压成形控制,并实现成形转矩数据采集工作。

双辊夹持旋压成形实验

图9所示为双辊夹持旋压成形实验全过程,可见该实验装置可满足双辊夹持旋压成形中旋辊运动轨迹的需求,使双辊夹持旋压成形能够顺利进行。

图9 双辊夹持旋压成形实验过程

结束语

在现有普通数控机床基础上研制的交流伺服电机驱动的三轴联动双辊夹持旋压成形数控实验装置,可以实现双辊夹持旋压成形时坯料的夹紧,满足旋辊运动轨迹的需求,并实现了整个双辊夹持旋压成形过程的自动控制,为双辊夹持旋压成形实验提供了可靠平台。