四氯化硅加氢及其催化剂的研究进展

解委托,章小林,李小定,

(1.江汉大学湖北省化学研究院,湖北 武汉 430056;2.华烁科技股份有限公司,湖北 武汉 430074)

随着化石能源的日益消耗,寻找一个替代的能源日益紧迫。太阳能由于其安全、洁净、高效,成为人们的首选。多晶硅是太阳能的核心,目前世界上85%以上生产多晶硅的方法为西门子法[1],而西门子法每生产1t多晶硅就有10~20t的四氯化硅出现。四氯化硅是一种有毒气体,如果不加以处理而任意排放,它将会与大气中的水汽结合,产生氯化氢气体,从而对环境造成严重的污染。此外,也造成资源的极大浪费,加大企业的生产成本。《十二五规划纲要》指出,“加快建设资源节约型、环境友好型社会,提高生态文明水平,调整能源消费结构,增加非化石能源比重”、“加大环境保护力度”,明确提出了走以前高污染的路子行不通。

目前,四氯化硅的处理主要是气相法生产白炭黑、生产有机硅产品、四氯化硅氢化、光纤、直接生产多晶硅等方法[2]。气相法生产白炭黑、生产有机硅产品、光纤,因为产品市场容量有限,不能大规模处理四氯化硅;四氯化硅直接生产多晶硅,转化率较低,能耗较高,经济可行性不大。四氯化硅加氢生成三氯氢硅是处理多晶硅废物四氯化硅最理想的方法,四氯化硅在高温、高压、催化剂的条件下,与氢气反应生成三氯氢硅,而三氯氢硅是生产多晶硅的原料,这就从源头上避免了污染的产生。

1 四氯化硅氢化的研究现状

四氯化硅加氢制备三氯氢硅可分为热氢化和冷氢化,冷氢化根据是否加氯化氢可延伸出氯氢化法和等离子氢化法等。等离子氢化是四氯化硅转化率最高的方法,目前还处于实验阶段。下面就这几种方法作一简单的介绍。

1.1 热氢化

热氢化法是指四氯化硅与氢气在高温、催化剂条件下反应制备三氯氢硅的方法,是目前处理四氯化硅的重要方法之一。主要反应方程式如下:

四氯化硅热氢化反应需要在高温(在600~900℃)下才能进行,通常采用催化剂,催化剂可以预先制备,也可原位形成,四氯化硅的单程转化率可达到17%~20%[3]。热氢化是在高温低压下进行的,通常要配套三氯氢硅合成装置。因此,热氢化具有能耗高、投资大、转化率较低、操作容易等特点。

1.2 冷氢化

以四氯化硅、硅粉、氢气为原料,辅以氯化氢,加上催化剂,在流化床反应器中进行气固相反应,主要的反应为:

冷氢化是一个绿色反应,其产物就是生产多晶硅的原料三氯氢硅。传统冷氢化是在低温高压下进行的,也需要配套三氯氢硅合成装置,具有能耗低、投资大、转化率较高等特点。

1.3 氯氢化

以四氯化硅、硅粉、氢气以及氯化氢为原料,通过外部加热的方式将反应物预热后一起加入到反应炉中反应,主要反应方程式为:

氯氢化是在冷氢化的基础上在反应物中加入氯化氢。氯氢化技术成功地将多晶硅生产过程中副产的四氯化硅、氯化氢、二氯硅烷转化为三氯氢硅,实现了多晶硅生产的密闭循环,避免了污染排放,是一种理想的生产技术。但此技术被个别发达国家所垄断。

1.4 等离子氢化

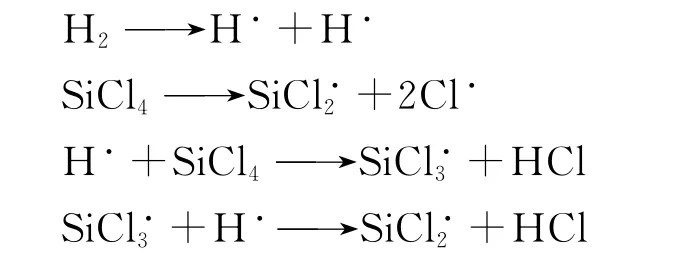

四川大学的黄志军、印永祥等[4]利用40kW的直流电氢热等离子体氢化还原多晶硅副产物四氯化硅制备三氯氢硅。三氯氢硅最高单程收率达62.1%。反应机理为:

等离子体技术与热氢化技术相比,由于加热方式改变,反应温度可以大大提高。在常压和反应温度为1273℃的条件下,实现了四氯化硅到三氯氢硅的快速、高效转化。多次实验表明,控制反应条件,四氯化硅的最高转化率达到74%,三氯氢硅选择性为85%,单程收率超过60%。每生成1kg三氯氢硅的耗电量平均约为7kW·h[5]。

冷氢化由于其优良的特性,越来越受到人们的重视,催化剂又是冷氢化的核心,下面就冷氢化催化剂作一个简单的介绍。

2 冷氢化催化剂的研究现状

2.1 镍基催化剂

1897年,由Sabatier等首先发现镍催化剂,并将它用于气相加氢反应,镍催化剂的优异性质始渐为人所认识,在各种固体催化剂中,以它的应用最为广泛。镍催化剂用于四氯化硅加氢反应的研究很多,发表的文章大都是对反应工艺的研究。镍基用于四氯化硅加氢的研究中,主要的反应器为沸腾床反应器、固定床反应器。江苏中能光伏发展有限公司[6]和江苏江东化工股份有限公司[7]采用沸腾床反应器,已达到国际先进水平。

沈祖祥等[8]发明一种四氯化硅氢化生产三氯氢硅的方法。将粉末状镍催化剂和硅粉按一定比例混合均匀后,放到沸腾床反应器中,在氢气气氛及由20℃至终温420℃连续变化的温度条件下活化处理;镍与硅粉的质量比为1%~10%,H2与SiCl4的摩尔比为1∶10,反应温度400~500℃,反应压力1.2~1.5MPa,氢化反应连续进行,混合料随反应消耗连续补充。四氯化硅一次转化率高达30%。

宋佳等[9]利用抚顺市金峰泰精细化工厂研发的FJ-0015型加氢催化剂(该催化剂以氧化铝为载体,镍为主要活性组分)考察温度、压力、n(氢气)/n(四氯化硅)、m(催化剂)/m(硅)各个影响因素对四氯化硅转化率的影响,影响顺序为:温度>压力>m(催化剂)/m(硅)>n(氢气)/n(四氯化硅)。经试验得出最适宜工艺条件为,温度500℃、压力3.5MPa、n(氢气)/n(四氯化硅)为5.0、m(催化剂)/m(硅)为0.100,四氯化硅最大的转化率为9.3%。

2.2 铁基催化剂

铁基催化剂的应用十分广泛,大致分为用于均相反应和非均相反应。以铁基作为催化剂的均相反应中,最著名的是Fe(CO)5,用于以丙烯为原料的Reppe法丁醇合成反应。以铁作为催化剂的非均相反应实例常见的有氨的合成,Fishcher-Tropsch合成等,它们无论在工业上,还是在催化反应的基础研究上,都属于重要的反应。

铁基催化剂用于四氯化硅的反应属于非均相反应,主要的为氯氢化制备三氯氢硅。将四氯化硅、氢气和冶金级硅粉一同在流化床反应器中反应,加入铁基催化剂[10]。在反应温度400~600℃、反应压力1.2~4.0MPa、氢气和四氯化硅的物质的量比为(1~5)∶1的条件下,四氯化硅单程转化率可以达到15%~35%。提高反应温度、氢气与四氯化硅的物质的量比和反应压力,可以提高四氯化硅的单程转化率。

2.3 第Ⅱ主族催化剂

Bohmhammel等[11]发现,钙、锶、钡等第Ⅱ主族金属或其化合物的混合物对四氯化硅氢化具有良好的催化性能。K.博姆哈梅尔等[12]发明一种在氢存在下将四氯化硅催化加氢脱卤形成三氯氢硅的工艺,其中,选自元素周期表第Ⅱ主族元素的至少一种金属或者金属盐在300~1000℃的温度下被用作催化剂。特别的是,所述催化剂是一种在这些条件下会形成稳定金属氯化物的金属或金属盐。钙、锶、钡、氯化钙、氯化锶、氯化钡或上述组分中至少两种的混合物被用作催化剂。四氯化硅最高转化率到23%。

2.4 钴、钼催化剂

张仲平[13]主要合成 Co/C、Mo—Co/C、Mo/C三种催化剂,并且对它们催化四氯化硅加氢脱氯制备三氯氢硅的活性进行了研究,考查了反应温度、原料比n(H2)∶n(SiCl4)对催化剂催化活性的影响,通过N2吸附-脱附、XRD、TPR等对催化剂进行了表征。研究结果表明,最佳反应条件为,反应温度650℃,反应气流速15ml/min,催化剂的使用量为0.19,压力为常压,反应气配比n(H2)∶n(SiCl4)=6,负载量为1mmol/g。在该三种催化剂中,Co/C催化剂对四氯化硅加氢脱氯制备三氯氢硅的活性最好。在最佳反应条件下,四氯化硅转化为三氯氢硅的转化率仅为5.2%。

2.5 铜基催化剂

Ingle等[14]以氯化亚铜为催化剂,在传统冷氢化的基础上通入氯化氢气体,开发氯氢化工艺。反应分为两步进行,第一步反应在550~650℃下进行,压力为43~3450kPa;第二步反应在310~340℃下进行,压力为170~415kPa,四氯化硅和氢气的摩尔比为1∶1~1∶3,氯化氢体积含量为第一步反应出口混合气体(三氯氢硅、四氯化硅、氢气)的50%,三氯氢硅的一次性转化率为21%~23%。

用于四氯化硅加氢的还有钯催化剂,但由于钯价格昂贵、转化率低等,限制了其在工业上的应用。

3 结论与展望

由于热氢化需要高温(1000℃以上)、高压(2MPa)等苛刻条件操作,且转化率不高(20%左右),逐渐被冷氢化代替。

在冷氢化催化剂中,铜基催化剂耐热强度较低,使用时间过长或操作温度过高都会造成铜的晶体长大,使催化剂失去活性,其热稳定性差,很容易发生硫、氯中毒,使用寿命短。使用第Ⅱ主族催化剂,避免有毒的重金属作为催化剂,并降低催化剂的烧结,催化剂的机械强度较高,同时催化剂在活性方面也表现出了较高的稳定性,但在反应前,氢气和四氯化硅须先经过多级提纯,否则其中所含的杂质极有可能导致催化剂活性降低甚至失活。该工艺三氯氢硅的单程收率为17%~20%。钴、钼催化剂稳定,使用寿命很长,在常压下能发生加氢反应,但是转化率不高,只有5%左右。由于以上种种缺陷,限制了上述催化剂的应用。

镍、铁催化剂具有使用温度低,四氯化硅转化率高,活性稳定等优点,并且原料来源广泛,价格低廉,是冷氢化催化剂的重点研究方向。

[1]王跃,吴青友,印永祥.四氯化硅的氢化处理技术进展[J].四川化工,2011,18 (1):13~17.

[2]王跃林.多晶硅副产物四氯化硅的综合利用技术 [J].精细与专用化学品,2009,24 (2):22~24.

[3]陈其国,陈涵斌,满慈皊.四氯化硅氢化研究进展 [J].氯碱工业,2010,46 (6):27~30.

[4]黄志军,覃攀,吴青友,等.氢热等离子体还原四氯化硅制备三氯氢硅的能耗分析 [J].硅酸盐学报,2011,55(5):769~772.

[5]陈涵斌,李育亮,印永祥.四氯化硅转化技术的现状与发展趋势 [J].氯碱工业,2009,45(4):27~31.

[6]陈维平.一种利用氯氢化法把四氯化硅转化为三氯氢硅的装置:CN201136791Y [P].2008.

[7]陈维平,姚又省.四氯化硅利用:氯氢化技术最理想 [J].化学工程,2009,38(6):79~80.

[8]沈祖祥,毋克力,严大洲,等.四氯化硅氢化生产三氯氢硅的方法:CN1436725 [P].2003-08-20.

[9]宋佳,曹祖宾,李会鹏,等.四氯化硅固定床冷氢化工艺的研究 [J].化学工业与工程,2011,28(3):20~24.

[10]Mui J Y P,Seyferth D.Investigation of the Hydrogenation of SiCl4,Final Report.DOE/JPL Contract 955382 [R].Nat Tech Infor Center,Springfield,VA(1981).

[11]Bohmhammel K,Koether S,Roewer G,et al.Process for Preparing HSiCl3by Catalytic Hydrogenation of SiCl4:US 20090035205[P].2009-02-05.

[12]K.博姆哈梅尔,S.克特尔,G.勒维尔,等.通过四氯化硅的催化加氢脱卤制备三氯甲硅烷的方法:CN 1946637[P].2007-04-11.

[13]张仲平.AlCl3-MCM-41催化裂解有机硅高沸物及(Co,Mo)/C催化四氯化硅加氢脱氧的研究.南昌大学硕士研究生学位论文.

[14] W.M.Ingle,M.S.Peffley,H.S.Nagaraja.Trichlorosilane Production Process:US 4526769 [P].1985-07-02.