Amomax-10/10H型氨合成催化剂运行总结

娄伦武,陈 伟,冯光苹,廖 峰

(贵州金赤化工有限责任公司,贵州 桐梓 563200)

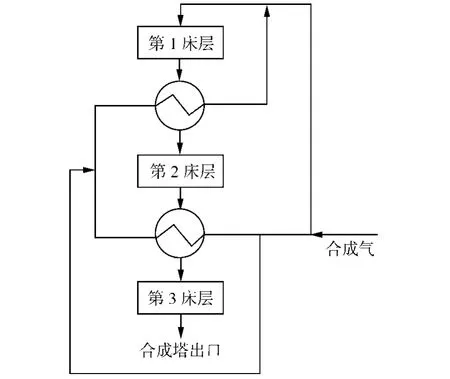

贵州金赤化工有限责任公司(简称金赤化工)年产300kt合成氨装置以当地无烟煤为原料,采用瑞士卡萨利氨合成技术。氨合成塔采用3床层2层间换热器轴径向合成塔(合成塔工艺气流向简图见图1),使用辽宁盘锦南方化学辽河催化剂有限公司Amomax-10/10H型氨合成催化剂,催化剂总装填体积为53m3,其中第1床层9m3,第2床层13m3,第3床层31m3。第1床层装填预还原型(Amomax-10H)催化剂,第2、3床层装填氧化型(Amomax-10)催化剂。

1 Amomax-10/10H型催化剂性能

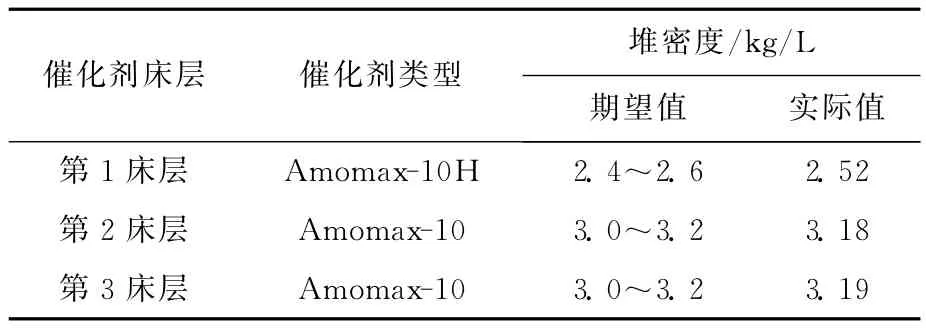

Amomax-10/10H型氨合成催化剂由浙江工业大学开发,2001年实现工业化生产,2003年在辽河化肥厂首先应用。Amomax-10/10H型催化剂具有易还原、催化活性高、适用压力与温度区间宽、抗毒与耐热性能优良、机械强度高、低温低压活性好、起活温度低等特点。Amomax-10型催化剂外观为黑色、带光泽的不规则片状颗粒,无磁性,产品粒度为φ1.5~φ3.0mm,全部采用磨角工艺,堆密度为3.0~3.2kg/L,Fe2O3+ FeO 为91%~92%,FeO/Fe2O3为5~6。Amomax-10H 型 催 化 剂 堆 密 度 为 2.4 ~2.6kg/L,Fe含量≥84%,其他性质与 Amomax-10型相同。Amomax-10型催化剂的主要成分为氧化亚铁,并含有适量氧化铝、氧化钾、氧化钙等助剂及微量物质;Amomax-10H型催化剂的活性成分是氧化亚铁还原而得的活性α-Fe,其助剂与 Amomax-10型相同[1,2,3,4]。

图1 合成塔工艺气流向简图

Amomax-10H型催化剂主体相为活性、多孔缺位的α-Fe,助剂固熔在主体相中形成多孔多相合金,比表面积较大,其晶体结构为体心立方(BCC),钝化膜厚度为10nm,钝化膜主要由Fe2+组成[5]。

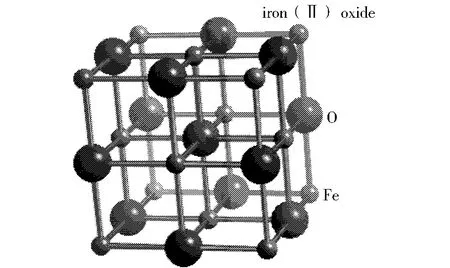

Amomax-10型催化剂主体相为氧化亚铁(Fe1-XO),其晶体结构为 NaCl型(FeO晶体结构示意见图2),晶胞参数为0.4313nm,理论含氧量为22.27%,熔点为1370℃,比表面积为13.0m2/g,比孔容为0.070cm3/g,平均孔半径为10.7nm[5]。

图2 FeO晶体结构示意图

2 Amomax-10/10H型催化剂的装填

催化剂装填由上海阳申石化设备安装有限公司负责,采用密相装填法。在合成塔顶部安装催化剂料斗,在料斗底部出口安装四根聚乙烯软管,在每根软管末端安装专用的催化剂装填喷洒头(卡萨利专利),再将喷洒头固定在转盘上。将过筛后的催化剂送入料斗,按规定速度摇动转盘,使催化剂均匀地喷洒入催化剂框内。为了保证装填密度而又不至于损坏催化剂,催化剂自由下落的高度应控制在2m左右。密相装填法不需振动,就能达到需要的装填密度,有效提高了装填速度和质量,而且避免了装填过程中振荡振动棒损坏催化剂框。表1为金赤化工催化剂装填数据。

表1 Amomax-10/10H型催化剂装填数据

3 Amomax-10/10H型催化剂升温还原

Amomax-10/10H型氨合成催化剂的活性成分是α-Fe。由于Amomax-10的主要成分为氧化亚铁,而Amomax-10H型催化剂在稳定化过程中吸收了相当于2%左右催化剂质量的氧,所以使用前需用氢气对Amomax-10/10H型催化剂进行还原[3]。还原后得到微晶大小均匀,有活性的α-Fe+α+f多相多孔合金,α-Fe是纯铁,而α相是助剂在α-Fe中形成的固溶体,均为体心立方(BCC),f相是助剂在γ-Fe中形成的固溶体,为面心立方(FCC)[5]。

为了避免催化剂反复氧化还原,采用了分层还原的方法,即在第1床层催化剂进入还原主期时,控制第2、3床层的温度在350℃以下;待第1床层催化剂还原基本结束,再提第2床层催化剂温度,使其进入还原主期;待第2床层催化剂还原基本结束,再提第3床层催化剂温度,使其进入还原主期[3],表2为金赤化工催化剂升温还原控制表。

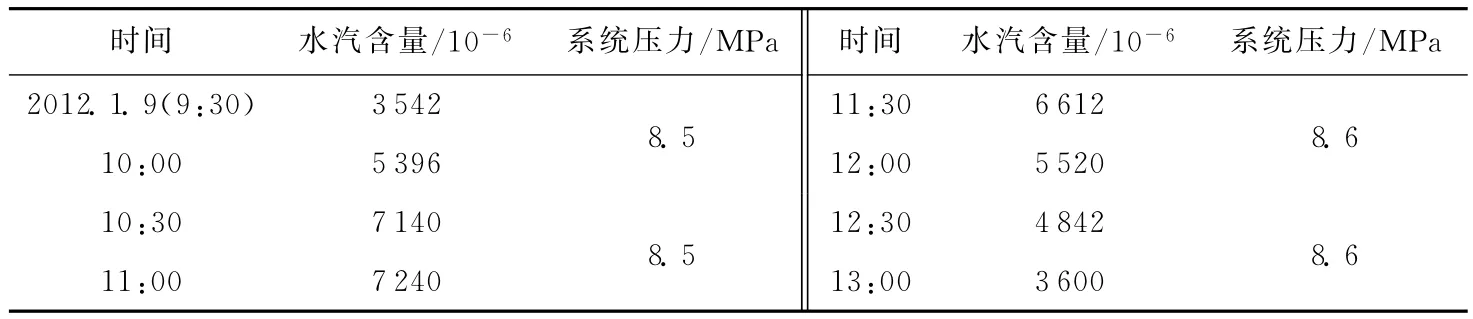

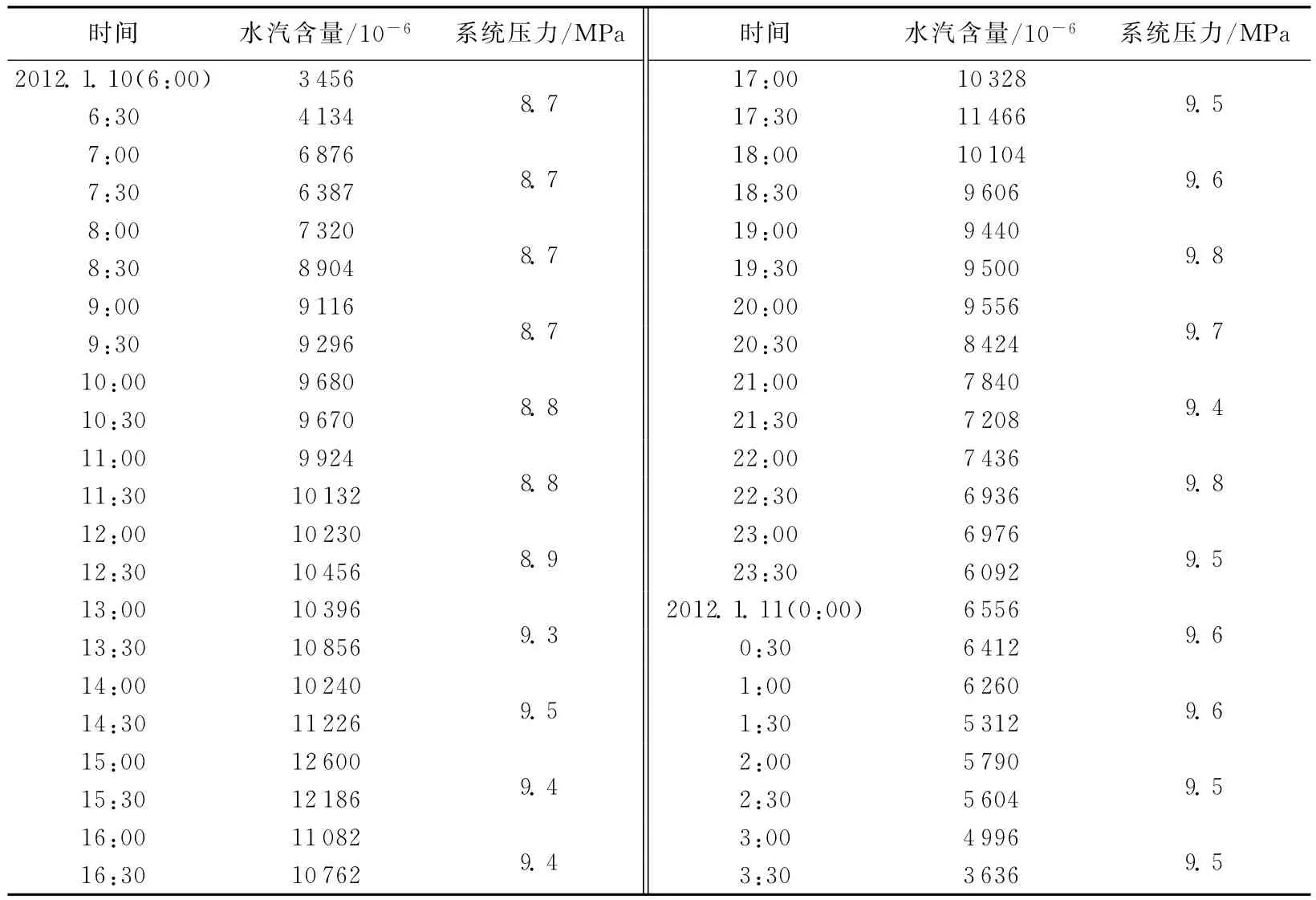

催化剂还原期间,一共出现3次出水高峰期,第1次出水高峰期与第2次出水高峰期时间间隔约3h,第2次出水高峰期与第3次出水高峰期时间间隔约6h。第1次出水高峰期出现在第1床层的还原主期,持续约4h,平均水含量为5486×10-6,最大为7240×10-6,表3为第1次出水高峰期数据表。第2次出水高峰期出现在第2床层的还原主期,持续约8h,平均水含量为7109×10-6,最大为10880×10-6,表4为第2次出水高峰期数据表。第3次出水高峰期出现在第3床层的还原主期,持续约22h,平均水含量为8418×10-6,最大为12600×10-6,表5为第3次出水高峰期数据表。

从表3、表4、表5可以看出,Amomax-10/10H型氨合成催化剂出水快、集中,出水温区窄,很难控制水汽浓度。在440℃以下出水基本完成,Amomax-10H出水高峰温区在320~350℃,Amomax-10出水高峰温区大约在410~430℃。根据 Amomax-10/10H 型催化剂的特点,出口水汽浓度不必刻意控制,要充分利用该催化剂还原速度快的特点,当发现出口水汽较高时,可以通过增加循环量来控制出口水汽浓度,但床层温度不能低于出水高峰温区下限。

表2 催化剂升温还原控制表

表3 第1次出水高峰期数据表

表4 第2次出水高峰期数据表

4 Amomax-10/10H型催化剂运行效果

(1)Amomax-10/10H 型氨合成催化剂由于升温还原时不受水汽浓度的影响,因此还原时间短,降低了还原费用。金赤化工催化剂升温还原共耗时79h,期间受开工加热炉熄火、合成气CO含量超标、气化炉熄火等因素的影响,致使升温还原时间比预计的74h推迟了5h,如果扣除开工加热炉熄火、合成气CO含量超标、气化炉熄火等耽误的时间约15h,实际升温还原大概在64h。

(2)Amomax-10H型氨合成催化剂升温还原产氨早。第1床层入口温度在298.4℃时,出口热点温度为305.4℃。出口热点温度首次高于入口温度,并且出口各点温升明显加快,表明Amomax-10H起活,开始有氨合成反应。

(3)Amomax-10/10H 含氧量较少,升温还原总出水量较少,减少了处理大量稀氨水的烦恼。金赤化工升温还原时未单独考虑排氨流程,直接将稀氨水排入液氨储罐,升温还原结束后,对液氨储罐中的氨水进行了取样分析,氨含量达91.2%,完全可以少量的与另一液氨储罐高浓度的液氨混合,泵送至尿素车间生产尿素。

(4)100%负荷下,合成塔压差设计值为0.29MPa,而实际压差为0.19MPa;合成循环段压差设计值为0.82MPa,而实际压差为0.65MPa;合成塔入口压力设计值为13.96MPa,而实际压力为13.3MPa。由于合成塔压差、循环段压差、合成系统压力均比设计值低,使得合成气压缩机蒸汽消耗明显降低,节能降耗效果明显。

表5 第3次出水高峰期数据表

(5)100%负荷下,氨净值最高达到19.18%,长期稳定在18.7%以上,与模拟计算值18.82%十分吻合,比卡萨利设计值18.05%和催化剂厂家保证值18.05%都高。由于氨净值提高,相同氨产量的情况下,循环气量降低。100%负荷下,系统循环气量设计值为366334m3/h,而实际值为310000m3/h左右。由于循环气量降低,合成气压缩机和氨压缩机功耗降低;由于氨净值增加,气氨的冷凝温度升高,同样可以降低氨压缩机功耗。100%负荷下,合成气压缩机蒸汽耗量比设计值少3t/h,氨压缩机蒸汽耗量比设计值少2.5t/h。

(6)Amomax-10/10H 型合成氨催化剂具有催化活性高、低温低压活性好、起活温度低等特点。在合成塔热态开车时,合成塔床层温度不低于270℃,即可不启用开工加热炉而依靠氨合成反应热来升温,缩短了开车时间,减少了开车消耗,提高装置的运行效率。

5 结 语

Amomax-10/10H型氨合成催化剂是一种环保新型节能催化剂,目前广泛应用于托普索S-200型合成塔、卡萨利3床层内置换热器轴径向合成塔、4床层冷激式轴径向合成塔、布朗合成塔和KBR卧式合成塔等塔型,市场占有率越来越高。使用Amomax-10/10H型氨合成催化剂,不仅可缩短还原时间,装置运行过程中还能有效降低合成气压缩机和氨压缩机压缩功耗。由于合成塔氨净值提高,循环气量减小,在前系统允许的情况下,为装置在更高负荷下运行创造了条件。

[1]肖彬,曹洪刚.Amomax-10/10H型氨合成催化剂在伍德合成塔的运行总结 [J].化肥设计,2010,49 (5):40~41,45.

[2]杨强国,江利民.Amomax-10/10H型氨合成催化剂的应用总结 [J].大氮肥,2009,33 (2):93~96.

[3]肖彬.Amomax-10/10H 型氨合成催化剂升温还原总结[J].中氮肥,2010,26 (5):8~10.

[4]肖彬,曹洪刚,郝子健.Amomax-10/10H型氨合成催化剂在氨合成塔的应用 [J].石油化工设备,2010,39 (增刊1):61~63.

[5]肖延令,肖帆.节能型Fe1-xO基氨合成催化剂技术特点及在大型氨厂的应用.2009.