间冷循环燃气轮机燃烧室火焰筒壁温计算

李名家,杨正薇,林 枫,张海燕

(中国船舶重工集团公司第七〇三研究所,黑龙江 哈尔滨 150078)

0 引言

当前,先进燃气轮机发展趋势之一是通过开发新的或将已有的先进循环技术应用于成熟的原型机上,进而改进设计出性能更宽广的燃气轮机。通过在燃气轮机压气机级间实施冷却技术,减少压气机耗功,从而提高发动机的功率和热效率,改善发动机总体性能水平,是进行先进燃气轮机研制的一条切实可行之路[1-3]。

燃气轮机间冷循环技术会降低燃烧室入口空气温度,增大燃烧室温升比,从而导致燃烧室火焰筒冷却空气冷却潜力的下降,以及燃烧室火焰筒比容积热强度的增加,极大增强燃气与火焰筒壁面的传热。为提高火焰筒工作可靠性及其使用寿命,必须对火焰筒采取有效的冷却和隔热措施。

本文在对有隔热涂层的气膜冷却间冷循环燃烧室火焰筒进行壁温计算时,考虑了隔热涂层和火焰筒冷热边温差,因筒壁很薄,忽略了火焰筒轴向和周向传热[4-6]。利用热平衡方程,运用迭代法求解火焰筒内外壁温分布。

1 计算模型与计算方法

1.1 物理模型

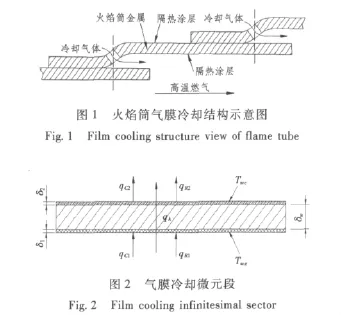

间冷循环燃气轮机燃烧室火焰筒由若干气膜冷却段组成,图1两虚线之间为火焰筒一气膜冷却段。火焰筒内外壁面均有隔热涂层,内壁面隔热涂层直接接收高温燃气辐射传热,并与冷却气膜存在对流传热,内壁面隔热涂层获得的热量通过径向导热经火焰筒金属薄壁传给火焰筒外壁面隔热涂层,随后通过与二次气流对流传热和同燃烧室外壳内壁面辐射传热把热量传出[7-9]。

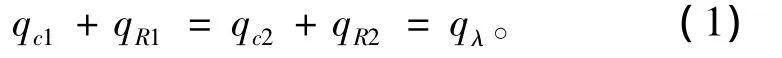

为了得到沿火焰筒轴向不同位置的内外壁面温度,将气膜冷却火焰筒沿轴向划分为若干个计算气膜冷却微元段,如图2所示。

1.2 数学模型

在计算中假定[4-5,7]:① 燃烧室内流动为一维稳态定常流;② 燃烧室外壳外壁为绝热壁,内壁壁温为二次气流温度;③忽略二次气流在环形通道内流动时的温升;④火焰筒内辐射为一维径向燃气辐射模型;⑤ 不考虑隔热涂层与金属壁面之间的热阻。

如图2所示,气膜冷却微元段热平衡方程为:

式中:qc1为火焰筒内壁面隔热涂层与冷却气膜对流传热热流密度,W/m2;qR1为火焰筒内壁面隔热涂层与高温燃气辐射传热热流密度,W/m2;qc2为火焰筒外壁面隔热涂层与2次气流对流传热热流密度,W/m2;qR2为火焰筒外壁面隔热涂层与燃烧室外壳内壁面辐射传热热流密度,W/m2;qλ为火焰筒径向导热热流密度,W/m2。

1.3 计算方法

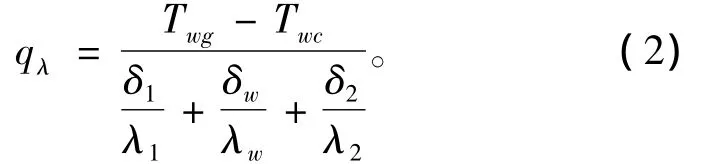

1)qλ的计算

导热热流密度qλ的计算可近似用平壁传热方程式,即:

式中:Twg和 Twc为火焰筒内壁和外壁温度,K;δ1,δ2,δw为火焰筒内、外壁隔热涂层及火焰筒金属壁面厚度,m;λ1,λ2,λw为火焰筒内、外壁隔热涂层及火焰筒金属导热系数,W/(m·K)。

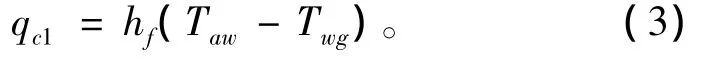

2)qc1的计算

式中:hf为气膜冷却气与火焰筒内壁对流传热系数,W/(m2·K);Taw为火焰筒绝热壁温,K。

绝热壁温Taw可根据气膜冷却效果ηt来计算。气膜冷却效果定义为:

式中:Tg为燃气温度,K;Tc为气膜冷却气进口温度,K。

通常认为绝热壁温Taw可近似等于气膜冷却气边界层内混合气体平均温度,于是有:

式中:ρc和ρg为气膜冷却气和燃气密度,kg/m3;uc和ug为气膜冷却气和燃气速度,m/s。

气膜冷却气与火焰筒内壁对流传热系数hf可由下式计算:

式中:μg和 μc为燃气和气膜冷却气粘性系数,N·s/m2;λc为气膜冷却气导热系数,W/(m·K);dn为火焰筒内直径,m。

3)qR1的计算

火焰筒内壁隔热涂层与高温燃气辐射传热热流密度qR1可由一维径向燃气辐射模型求得,即:

式中:F为壁面为非黑体而引入的修正系数;σ为史蒂芬-波尔兹曼常数,σ=5.67×10-8W/(m2·K4);εg为燃气黑度。

修正系数 F在无隔热涂层时,通常引入 Mc Adams修正系数[10],即:

式中:εw1为火焰筒内壁黑度,通常取εw1=0.7。

在有隔热涂层时,修正系数F可取:

式中:εce为隔热涂层黑度,通常取εce=0.5。

燃气黑度εg可由经验公式计算求得,即:

式中:B为亮度因子;p为燃气总压,Pa;r为油气质量比;L为射程平均长度,m。

亮度因子B由下式求得:

或使用下式[11]:

式中:C为燃料中碳含量;H为燃料中氢含量。

射程平均长度L由下式求得:

式中:V为火焰筒体积,m3;A为火焰筒内表面积,m2。

4)qc2的计算

火焰筒外壁面隔热涂层与二次气流对流传热热流密度qc2为:

式中:h为火焰筒外壁面隔热涂层与二次气流对流传热系数,W/(m2·K)。

传热系数h可用管内紊流传热式(11)计算。

5)qR2的计算

式中:εw2为火焰筒外壁黑度;εa为燃烧室外壳内壁黑度;dw为火焰筒外直径,m;da为燃烧室外壳内直径,m;Ta为燃烧室外壳内壁温度,K。

燃烧室外壳内壁温度Ta可取二次气流温度,即:

1.4 求解步骤

火焰筒内外壁温计算步骤为:

1)根据燃气和气膜冷却气参数,计算气膜冷却效果ηt、绝热壁温Taw、气膜冷却气与火焰筒内壁对流传热系数hf和燃气黑度εg。

2)根据二次气流参数,计算火焰筒外壁面对流传热系数h。

3)假设火焰筒内壁面温度为Twg。

4)计算火焰筒内壁冷却气膜对流热流密度qc1和火焰筒内壁隔热涂层与高温燃气辐射热流密度qR1。

5)计算火焰筒外壁温度Twc。

6)计算火焰筒外壁面对流热流密度qc2和辐射热流密度qR2。

7)比较火焰筒内外壁面的总热流密度,即

迭代计算的目标是:找出Δq=0时对应的火焰筒内壁温度Twg和外壁温度Twc。

2 计算结果及分析

针对某燃用-10号柴油的间冷循环燃气轮机,以设计状态下燃烧室温升比为2.83的火焰筒内外壁温计算为例,验证对火焰筒最高壁温的设计要求,并进行气膜冷却和隔热涂层对火焰筒内外壁温影响分析。火焰筒筒壁金属材料导热系数25.1 W/(m·K),厚度1.5 mm。内外筒壁隔热涂层厚度为0.16 mm,导热系数2.5 W/(m·K)。火焰筒气膜冷却结构如图1所示。

图3为设计状态下火焰筒有隔热涂层和气膜冷却时各层壁面沿火焰筒轴向相对温度(即计算壁温与最高允许壁温之比)分布图。从图中可以看出,火焰筒最高相对壁温不超过0.83,壁面径向最大温差与轴向最大温差之比不超过0.175,轴向温度分布梯度较大的地方位于自空气旋流器衬套出口轴向相对距离为0.47的主燃孔附近。由于主燃孔前后附近壁温变化较大,是热应力易集中的地方,故应加强对主燃孔附近壁面温度梯度的控制。

图4为火焰筒有隔热层而无气膜冷却时壁温轴向分布图。从图中可以看出,此时壁面径向最大温差与轴向最大温差之比达到0.216,轴向温度梯度较大的地方位于火焰筒主燃孔靠近头部一侧。

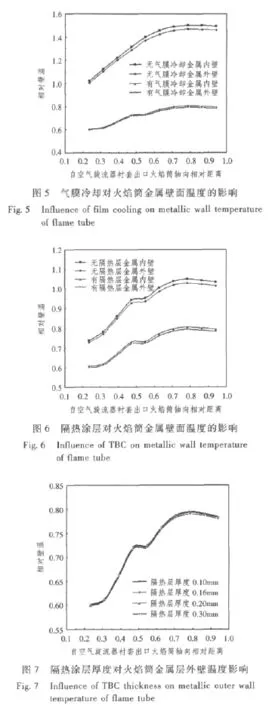

图5为气膜冷却对火焰筒金属壁面温度的影响分布图。从图中可以看出,由于采用了气膜冷却,火焰筒金属层壁温得到了不同程度的下降,最大下降相对值达0.7,最小下降相对值为0.402,且壁温越高的地方,受气膜冷却效果越好。

图6为隔热涂层对火焰筒金属壁面温度的影响分布图。从图中可以看出,由于采用隔热涂层,火焰筒金属层壁温得到了不同程度的下降,最大下降相对值达0.244,最小下降相对值为0.126,且壁温越高,受辐射传热越强的地方,涂层隔热效果越好。

图7和图8分别为隔热涂层厚度对火焰筒金属层外壁温度和内壁温度的影响分布图。从图中可以看出,隔热涂层越厚,火焰筒金属层壁温越低,随着隔热涂层厚度的增大,获得的降温效果逐渐降低,且隔热涂层厚度的变化对金属层壁温的影响不大。综合考虑火焰筒结构、工艺等因素,隔热涂层厚度通常以0.15~0.3 mm为宜。

图8 隔热涂层厚度对火焰筒金属层内壁温度影响Fig.8 Influence of TBC thickness on metallic inner wall temperature of flame tube

3 结语

1)建立有隔热涂层的气膜冷却火焰筒壁温计算模型和计算方法,基于迭代法求解热平衡方程,对某间冷循环燃气轮机燃烧室火焰筒壁温进行了求解和分析,验证了对火焰筒最高壁温的设计要求。

2)通过对间冷循环燃气轮机燃烧室火焰筒壁温的计算与分析,表明火焰筒一次主燃孔附近壁温分布梯度较大,是热应力易集中的地方,为加强火焰筒局部冷却提供了依据。

3)气膜冷却和隔热涂层能显著降低高温燃气与火焰筒壁面的热交换,有效改善火焰筒壁温径向和轴向分布,对火焰筒起到很好的保护作用。前者可使火焰筒相对壁温平均降低0.547,后者可使火焰筒相对壁温平均降低0.184。

4)隔热涂层厚度对火焰筒壁温影响很小,厚度选取需综合考虑火焰筒结构、工艺等因素,通常以0.15~0.3 mm为宜。

[1]中国工程热物理学会.工程热物理学科发展报告(2007-2008年)[R].北京:中国科学技术出版社,2008.CHINA Engineering Thermophysics Institute Compiling.Development Report of Engineering Thermophysics(2007-2008)[R].Beijing:China Science and Technology Press,2008.

[2]侯晓春,季鹤鸣,等.高性能航空燃气轮机燃烧技术[M].北京:国防工业出版社,2002.HOU Xiao-chun,JI He-ming,et al.Combustion technology for high performance aviation gas turbine[M].Beijing:National Defense Industry Press,2002.

[3]韩介勤,等.燃气轮机传热和冷却技术[M].西安:西安交通大学出版社,2005.HAN Je-qin,et al.Gas turbine heat transfer and cooling technology[M].Xi'an:.Xi'an Jiaotong University Press,2005.

[4]曹玉璋.航空发动机传热学[M].北京:北京航空航天大学出版社,2005.CAO Yu-zhang.Transfer of aviation engine[M].Beijing:Beijing University of Aeronautics and Astronautics Press,2005.

[5]焦树建.燃气轮机燃烧室[M].北京:机械工业出版社,1981.JIAO Shu-jian.Gasturbinecombustor[M].Beijing:Mechanical Industry Press,1981.

[6]航空发动机设计手册总编委会.航空发动机设计手册:第9册——主燃烧室[M].北京:中国航空工业出版社,2000.Compose-CommitteeofDesign Handbook ofAviation Engine.Design Handbook of Aviation Engine:NO.9-Main Combustor[M].Beijing:China Aviation Industry Press,2000.

[7]李永康,胡正义.有隔热涂层的火焰筒壁温计算方法[J].燃气涡轮试验与研究,1997,10(2):27 -31.LI Yong-kang,HU Zheng-yi.Wall temperature calculation method of flame tube with thermal barrier coating[J].Gas Turbine Test and Research,1997,10(2):27 -31.

[8]胡正义,陈志杰,等.对流气膜冷却火焰筒壁温计算方法[J].燃气涡轮试验与研究,1993,10(3):21 -25.HU Zheng-yi,CHEN Zhi-jie,etal.Walltemperature calculation method of flame tube with convective film cooling[J].Gas Turbine Test and Research,1993,10(3):21-25.

[9]李彬,程波.高温升火焰筒壁面及头部复合冷却设计分析[J].燃气涡轮试验与研究,2007,20(3):8 -10.LI Bin,CHENG Bo.Design and analysis of wall and head compound cooling of flame tube with high temperature rise[J].Gas Turbine Test and Research,2007,20(3):8 -10.

[10]董志锐,刘高文.双层壁火焰筒二维壁温计算[J].燃气涡轮试验与研究,1999,12(4):25 -29.DONG Zhi-rui,LIU Gao-wen.Two-dimension wall temperature calculation of flame tube with double walls[J].Gas Turbine Test and Research,1999,12(4):25 -29.

[11]LEFEBVRE A H.Influence of fuel properties on gas turbine combustion performance[R].AFWAL-TR-84-2104,1985.