某气囊装置抛撒子弹的实验研究

刘志华,李贤连,王 健,杨 颖

(国营九六三四厂,湖南 岳阳, 414100)

目前,在子母战斗部中,子弹的抛撒方式有多种,其中常见的有活塞式抛撒和气囊抛撒两种,它们的动力源主要是采用产气药剂。但两种抛撒方式各有其优缺点:活塞式抛撒子弹的优点是能量利用率高,子弹抛撒速度快,其缺点是子弹抛撒过载大,活塞作用距离要求较长,容易损坏子弹和弹体结构,从而对弹体结构强度和子弹强度的要求提高,这对于一些要求冲击过载小、不耐冲击的子弹不适用。气囊抛撒子弹为柔性抛撒,其优点是能量利用率较高,子弹抛撒速度均匀,子弹抛撒过载小,适用于冲击过载小、不耐冲击的子弹抛撒。因此,对于一些要求冲击过载小的高精尖的子弹抛撒,采用以产气药剂为动力源的气囊抛撒技术更为适用,目前在军事领域已多有应用。所以,对气囊抛撒子弹进行可行性和抛撒机理实验研究很有必要。在本气囊装置抛撒子弹中,进行了单舱子弹抛撒和多舱子弹定时、定序抛撒,在多舱子弹定时、定序抛撒中,需要考察子弹先行抛撒单元对后续舱抛撒单元的影响,本文完成了上述内容的实验研究工作。

1 气囊抛撒子弹装置设计

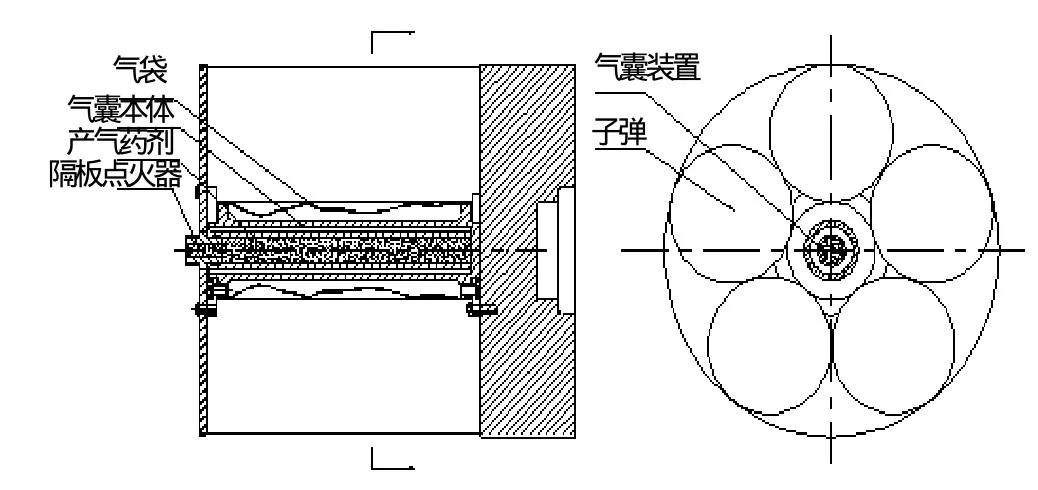

图1为该气囊装置抛撒子弹效果图,其动力源为一种能快速产生气体的产气药剂,气袋材料为一种高强度纤维织物。气囊装置共设计了5个抛撒舱。其工作过程是:隔板点火器传火点燃第1舱气囊抛撒单元产气药剂,第1舱气囊抛撒单元开始工作,燃烧产生的气体进入气袋内,气袋克服四周子弹和箍带的约束力膨胀做功,四周子弹位移将箍带胀断,匀速地向外抛撒出去。同时第1舱气囊抛撒单元产气点燃第1舱气囊抛撒单元与第 2舱气囊抛撒单元之间的传火组件。传火组件点火后,经过一定延期时间点燃第2舱气囊抛撒单元,依此类推。根据舱与舱延期时间需要,设计好延期点火时间。图2为气囊装置单舱结构示意图。主要试验条件为:气囊装置为5个抛撒单元舱,每舱子弹数量为5枚,周向均匀排布,单个模拟子弹质量为1kg,各舱的装药量根据各舱子弹抛撒速度要求不同有所不同,舱与舱延期时间控制在5~8ms。

图1 气囊抛撒子弹效果Fig.1 The effect of scattering bullet by gasbag device

图2 气囊单舱结构示意图Fig.2 The structure schematic of single cabin of gasbag

将气囊抛撒装置垂直摆放在1.5m高的工作台上,用高速摄影仪记录子弹抛撒全过程,并测量舱与舱子弹抛撒的延期时间和子弹的抛撒速度。采用由压电式压力传感器、电荷放大器以及动态信号数据采集系统组成的压力测试系统,记录气体发生器出口处的压力——时间变化曲线。为更好地分析和计算装药量对子弹抛撒速度和抛撒过载的影响,在抛撒装置与高速摄影仪垂直的一侧2m处插上两根距离为3m的红白色标志杆,通过读取同侧子弹通过两根红白色标志杆的时间间隔来计算子弹的飞行速度,同时可根据子弹落高和子弹落点距弹心距离计算各枚子弹的飞行速度。

2 实验结果与讨论

2.1 抛撒过程分析

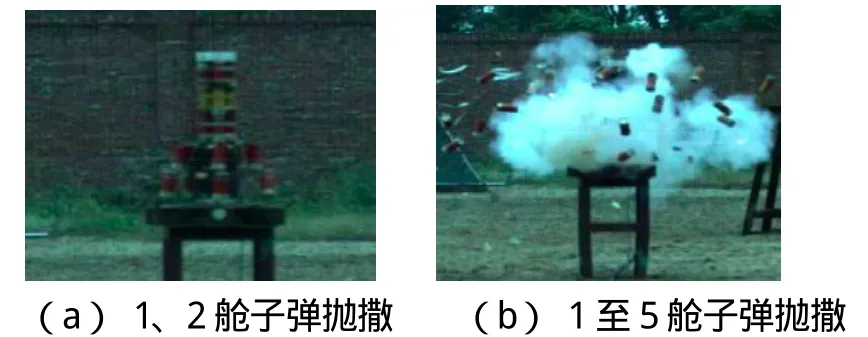

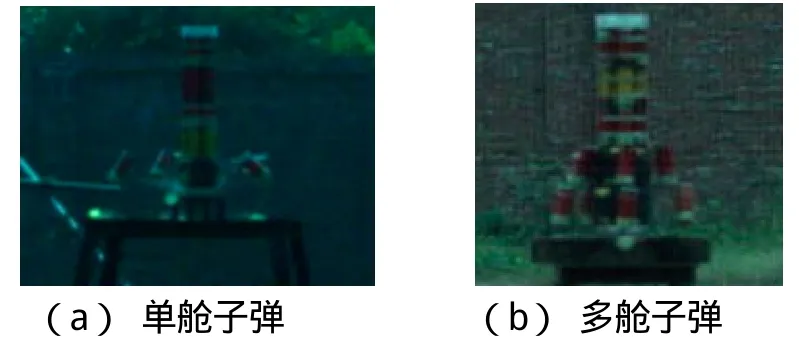

图3为单舱子弹抛撒和多舱子弹定时定序抛撒对比试验的高速摄影照片。

由图3中可以看出,无论单舱抛撒单元还是多舱抛撒单元,四周子弹向外抛撒的速度基本一致,而且其落点圆周分布均匀。多舱抛撒单元定时定序抛撒时,子弹先行抛撒单元对后续抛撒单元基本无影响,因而多舱抛撒子弹方案是可行的。

图3 单舱子弹抛撒和多舱子弹抛撒试验对比Fig.3 Scattering bullet by single cabin and multi-cabins

2.2 压力变化规律

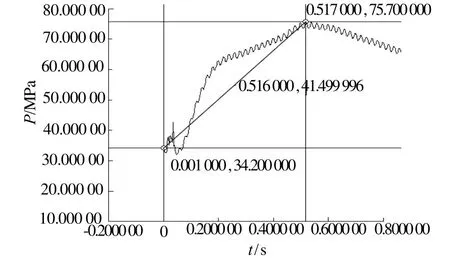

图4为单舱抛撒试验典型的压力P——t曲线图。

图4 单舱抛撒试验的P —— t曲线Fig.4 P —— t curve of single cabin scattering bullets

由图4可见,压力P随时间t的变化是一个先上升后下降的过程,在上升过程中,存在一个上升速度先快后慢的过程。主要原因是气囊产气速度本身是一个先快后慢的过程,同时气囊在产气过程中,气袋内压力增大,当气袋内压力达到一定压力值时,子弹开始位移,气袋内容积增大,气囊内压力上升速度有所减慢,当囊内压力达到四周子弹和箍带的约束力时,箍带断裂,气囊达到最大压力值Pm。峰值压力Pm的大小与装药量有关,与产气药剂的产气速度有关,与气袋克服四周子弹和箍带的约束力有关。在特定条件下,峰值压力Pm的大小与装药量成正比,与产气速度成正比,与四周子弹和箍带的约束力成正比。在本气囊装置中,产气药剂选用较快燃速的产气药剂,单舱抛撒四周子弹质量共 1kg×5,箍带的约束力为 3 000N×2。

2.3 装药量对子弹抛撒速度、子弹抛撒承受过载及内弹道特性的影响

2.3.1 子弹的抛撒速度和子弹抛撒承受的过载与装药量的关系

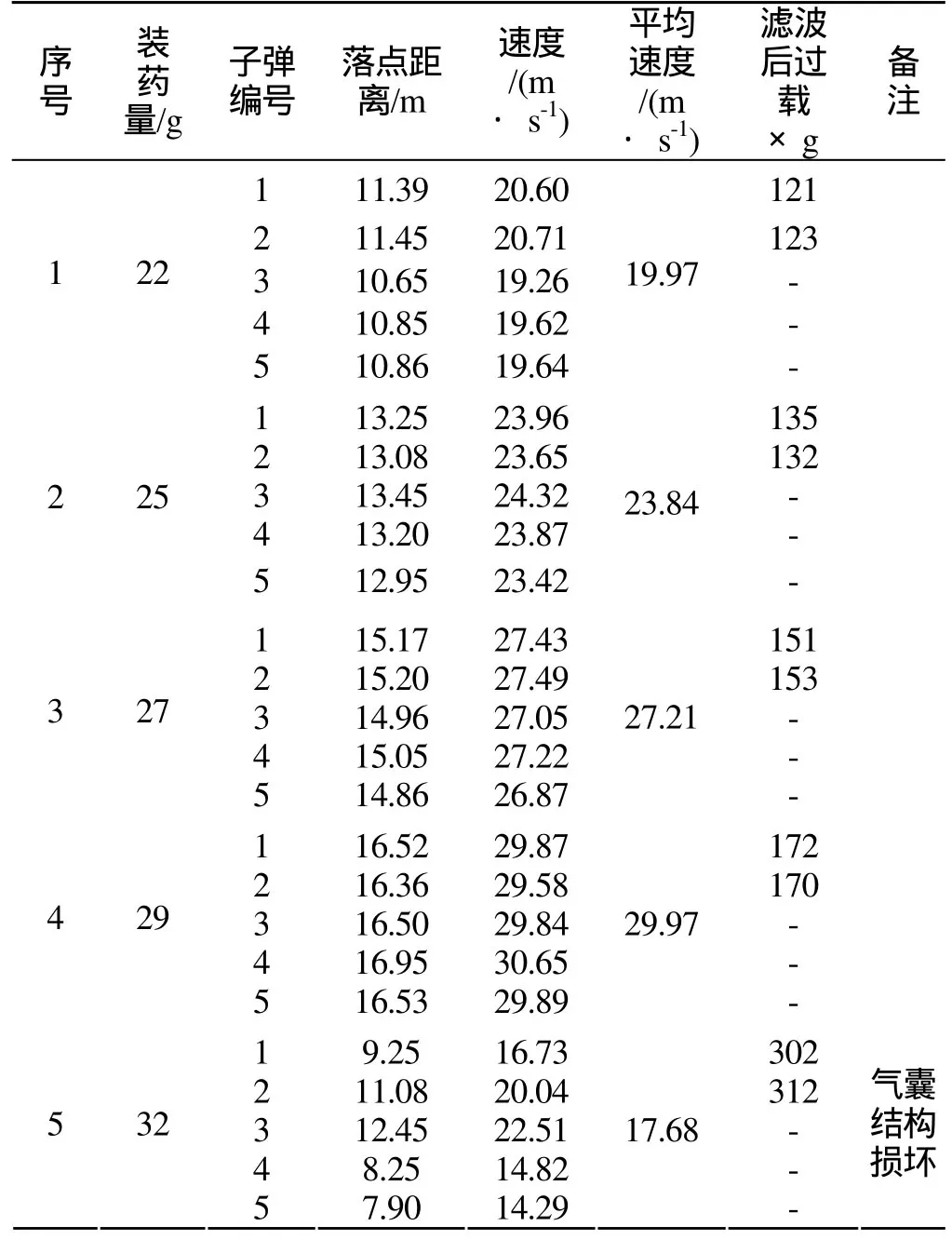

子弹的抛撒速度和子弹抛撒承受的过载与装药量的关系测试结果见表1。

表1 单舱子弹的抛撒速度和子弹抛撒承受过载的测试结果Tab.1 The test result of scattering speed and scattering overload of the bullet

由表1可见,序号1~4的气囊本体结构强度满足装药量要求,子弹抛撒速度和抛撒承受的过载随装药量的增加而增加,呈现出较好的变化规律性;当达到一定装药量后,气囊结构破坏,子弹抛撒速度不再增加,甚至减少,抛撒过载明显增大。子弹抛撒速度通过子弹落高和测量子弹的飞行距离计算,子弹抛撒承受的过载通过内置弹载传感器及数据采集系统测量。

2.3.2 峰值压力与装药量的关系

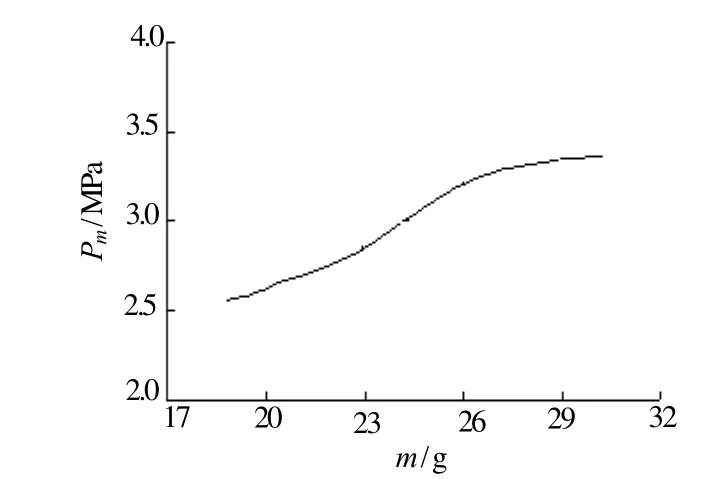

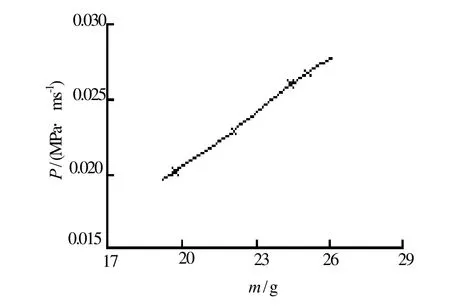

图5为表1中序号1~4实验获得的峰值压力与装药量的关系曲线。

图5 峰值压力与装药量的关系Fig.5 Relation between peak pressure and mass of charge

由图 5可见,峰值压力随药量的增加而增大,这种现象符合一般产气药剂的燃烧规律。因为药量增加,参与燃烧的药剂表面积增加,产生的气体和热量增加,即燃烧速度增大,气囊内的压力随之增大。在单舱正常抛撒试验条件下,峰值压力范围为 2.5~3.5MPa,相应的子弹过载为150g~350 g。

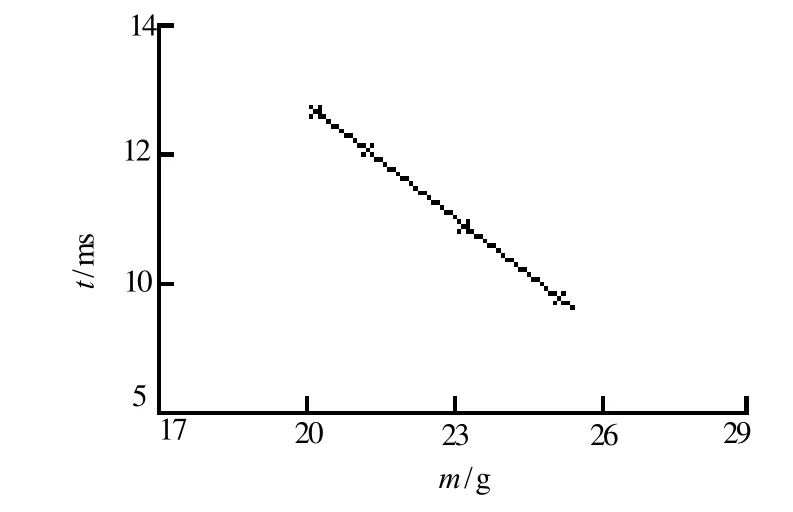

2.3.3 产气作用时间及压力上升速度与装药量的关系

实验获得的产气作用时间与装药量关系曲线见图6,压力上升速度与装药量的关系曲线见图7。由图6~7可见,产气作用时间随装药量的增加而减少,而压力上升速度随装药量的增加而增大。

图6 产气作用时间与药量的关系曲线Fig.6 Relation between gas producing time and mass of charge

因为药量增加,药剂的燃烧速度相应加快,产气时间缩短,囊内压力随之增加,所以压力的上升速度增加,同时,由于子弹出舱速度快,气囊的泄压时间缩短。产气时间在一定程度上反映了抛撒内弹道持续时间,可为多舱定时定序抛撒时制定延期时间提供参考。

图7 压力上升速度与药量的关系曲线Fig.7 Relation between pressure rising rate and mass of charge

2.4 气囊结构强度对子弹抛撒效果的影响

为考核气囊结构强度对子弹抛撒结果的影响,进行了对比试验。对比试验的气囊本体材料采用低强度铝合金材料,适当增加装药量,当气囊结构损坏时,对比子弹的抛撒速度,结果见表1。

由表 1可以看出,当气囊本体结构损坏时,子弹的抛撒速度明显低于正常状态,子弹抛撒速度极差增大,子弹抛撒落点不均匀,且子弹抛撒过载明显增大。该试验结果表明,当气囊结构损坏时,气袋未能完全膨胀,气囊瞬间泄压,作用在各个子弹上的力不同,对子弹的抛撒结果产生较大影响。

3 结论

(1)实验证明采用以气体发生剂为动力源的气囊装置抛撒子弹具有子弹抛撒速度较快,且子弹速度在一定范围内可以通过调整气体发生剂的装药量来进行调节,以及压力峰值低、对子弹抛撒过载小的优点。

(2)气囊抛撒多枚子弹时,气囊四周子弹速度基本一致,且分布比较均匀。

(3)获得了子弹抛撒速度、子弹抛撒承受的过载、产气压力、产气作用时间等参数与装药量的关系。

(4) 气囊结构损坏会降低子弹的抛撒速度。

[1]王浩.子母弹内燃式气囊抛撒模型及计算机仿真[J].兵工学报,2001,22(2):178-181.

[2]徐复铭,包昌火,谢文心.气体发生剂及气体发生器[M].北京:国防工业出版社,1988.

[3]杨启仁.子母弹飞行动力学[M].北京:国防工业出版社,1998.

[4]鲍廷钰,邱文坚.内弹道学[M].北京:北京理工大学出版社,1995.