一种双功能切线器的设计

乔改霞,刘海旭,赵 亮,李伟锋,吴玉均

(北方特种能源集团有限公司西安庆华公司,陕西 西安,710025)

通常切割器类火工品仅能够实现对电缆、伞绳、导线等的单一切割功能,本研究涉及的切线器既具有切断发火线路的功能,同时能够避免被切断的导线因为与其它金属导体的搭接而二次导通,从而实现对发火线路的永久性断开功能。另外,该切线器通过密封结构设计,减小了作用过程的噪音,且作用后无固体残渣飞出、燃气泄漏等,不会对飞行发动机内部其它电子线路、元器件等造成干扰和污染。

本研究根据传统切割类火工品的作用原理,通过切线机构设计和工艺创新,使其在结构简单、成本低的条件下,实现可靠的切割和绝缘双功能;同时,通过密封闭气结构设计,使其具有低噪音、无污染等优点。

1 设计途径

该切线机构的设计途径有:(1)通过采用非金属结构设计或通过对金属材质的壳体和切刀进行表面绝缘处理,以实现切线器切线后的绝缘性要求;(2)通过密封闭气设计,使切线器在作用过程中不产生飞出物以及燃气泄漏,以实现密封性要求。

1.1 非金属结构设计

切割器类火工品通常采用金属的壳体、切刀、砧子,实现对导线等切割对象的可靠切断功能。金属材料由于其抗拉强度大、硬度高的特点,有利于切割,但因为其良好的导电性,不能可靠实现切线后被切导线间以及被切导线与壳体间的绝缘性能。因此,可将切割过程中与被切导线接触的壳体、切刀、砧子均改为非金属绝缘材质,但同时非金属绝缘材质必须具有与钢材相当的拉伸性能和硬度,如氧化铝陶瓷、氮化硅陶瓷等。然而,该类材料不易切削加工,多采用模压成型加工工艺,该种加工方法加工周期长、工艺复杂,造成其成本的大幅度提高;同时,由于环刀刀刃部分很薄,在火药气体的快速作用下,切割过程容易产生碎裂,影响切割功能的可靠实现,并会出现飞出物、火药气体泄漏等现象,对发动机内部元器件产生不利影响。因此,按照目前现有的加工手段和加工周期,较难快速并可靠实现产品的工程化应用。

1.2 壳体、切刀的表面绝缘处理

除采用非金属的壳体和环刀来实现切线器切割后的绝缘性要求外,还可通过对金属的壳体和环刀进行表面处理以改变其导电性,在其表面附着一层非金属绝缘材料,使其具有较高的绝缘性能,同时保留金属材料的拉伸性能和硬度,从而代替非金属材料的壳体和环刀。

1.3 密封闭气设计

切线器的密封闭气设计是指切线器做功气室的密封闭气设计,其涉及切线器的输入端和输出端两部分的密封,可通过结构设计来实现。该设计的难点在于切线器作用后的密封闭气。

2 新型切线器设计

2.1 结构设计

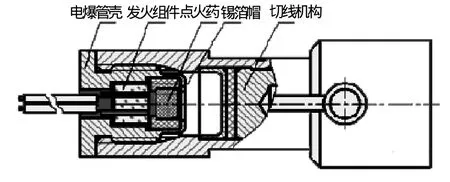

新型切线器主要由电爆管壳、发火组件、点火药、锡箔帽和切线机构等组成。

图 1 新型切线器结构示意图Fig.1 Schematic of the pyrotechnic actuated cutter structure

2.2 作用原理

当飞行发动机点火时序给出切线器点火脉冲后,对切线器桥路施加2~3A的直流电流脉冲,发火组件桥丝瞬间产生高温,发火组件发火,引燃点火药,点火药燃烧产生的火药气体压力冲破锡箔帽,推动环刀运动,可靠切断飞行发动机点火线路,以防止意外事故发生。

2.3 关键技术设计

武器系统要求切线器能够可靠切断发动机点火线路,并保证被切断的发火线路永久性断开,而且,作用后不能有飞出物及燃气泄漏。同时,该切线器为电火工品,为保证其安装、使用、运输等过程中的安全性要求,其必须有一定的防静电性能。本文主要介绍其多重绝缘夹层、密封闭气和防静电设计。

2.3.1 多重绝缘夹层设计

由于产品研制周期短、可靠度要求高,采用非金属材料不能够满足产品短期内工程化的要求,而通过对金属材料进行表面处理使其绝缘的表面处理工艺相对不够成熟,因此,在切线机构的设计过程中,充分借鉴现有切割器类火工品的切割原理,并通过多重绝缘夹层设计,以实现切线器可靠切线以及切线后的绝缘性要求。此种结构设计过程中,将金属切刀外表面通过热注塑工艺附着一层绝缘性好的增强尼龙材料,在金属砧子的上端面增加一个绝缘材料的垫片,在金属本体内部安装一个绝缘材料的衬管,在穿线孔内套入尼龙绝缘套管。如此以来,切线器作用后,环刀、本体、堵头、导线间均通过绝缘材料绝缘,即将被切导线夹于绝缘材料中间不能够掉出,从而保证了切线器作用后被切导线间以及被切导线与壳体间的绝缘性能。

2.3.2 密封闭气设计

切线器气室的密封性主要取决于输入端电点火管自身的承压能力、电点火管与本体连接螺纹的密封性和输出端环刀上端部分的密封性。该切线器设计的难点在于输出端环刀上端部分的密封性。在该切线器设计过程中,为可靠保证点火后的密封性,环刀上端部分采用台阶式结构设计,并利用易变形的铜合金带冲压成用于闭气的闭气帽,同时在闭气帽和绝缘环刀之间放置一个与本体内径过盈配合的聚四氟乙烯密封垫。该设计使切线器在作用过程中,火药气体瞬间充满起始空腔,使闭气帽变形并贴紧外壳体,形成高密封气室;同时,密封垫起到加强作用,使闭气帽的底端面不会产生大的变形而造成密封气室泄漏。该设计提高了火药利用率,保证了其作用可靠性,同时满足了切线器作用后无燃气泄漏的要求。

2.4 防静电设计

在小体积火工品的设计过程中,通常采用泄放片设置静电泄放通道来解决防静电要求。采用泄放片能够准确控制泄放距离,但对工房环境、零部件的洁净度以及焊接工艺参数控制要求均较高,尤其是当导线所在孔直径较小时,操作难度较大。该切线器导线所在孔仅为 3mm,为改善焊接的可操作性,提高良品率,在该切线器的设计过程中,采用了新的设计方法。首先,严格控制电极塞极针与壳体间的距离在 0.2~0.3mm,并在电极塞上端面与装药管壳之间增加0.2mm厚的聚四氟乙烯垫圈,在电极塞底端面两极针上穿入 0.2mm厚的聚四氟乙烯垫片,通过点火管收口工序将垫圈和垫片压紧。这样,通过垫圈将装药管壳与电极塞端面间的空气间隙堵死,增加了点火管输出端的绝缘强度;通过垫片很好地保护了电极塞极针与壳体间0.2~0.3mm的空气间隙,以此起到泄放片的作用。该设计很大程度上简化了零部件的加工工艺,同时降低了工艺操作难度,即采用简单的零部件及操作工艺,实现了小体积电火工品的防静电要求。

3 验证试验

3.1 静电感度试验验证

试验方法:根据GJB344 钝感电起爆器通用设计规范中的试验方法,充电至(25 000±500)V的(500±25)pF的电容器,通过(5 000±500)Ω的串联电阻,进行放电试验,对切线器脚-脚、脚-壳间进行静电感度试验。试验数量233发。

试验结果:试验过程中,无一发产品发火。静电感度试验后,进行功能试验,均可靠发火,功能满足要求。

3.2 功能试验验证

技术要求:对电作动器通以 2~3A的电流,电作动器在 50ms内应可靠发火,切断一根型号为AFR250-0.35的导线,且从通电到切断导线的时间应小于等于 50ms。同时应满足:(a)切断后的两段导线间在100V直流电压条件下绝缘电阻应不小于2M Ω;(b)切断后的两段导线与壳体间在100V直流电压条件下绝缘电阻应不小于 2MΩ;(c)电作动器作用后应无飞出物,燃气应无泄漏。

试验数量:300发。

试验结果:全部可靠发火,可靠切断一根型号为AFR250-0.35的导线,且从通电到切断导线的时间小于等于2ms;同时,切断后的两段导线间以及导线与壳体间在100V直流电压条件下绝缘电阻均大于100 MΩ;且作用后均无飞出物,无表面熏黑等现象。

4 结论

本文介绍了一种新型切线器的结构设计,通过切线机构的多重绝缘夹层设计,实现了其可靠切线后的被切导线间及被切导线与壳体间的绝缘功能,实现了飞行发动机供电后发火线路的永久性断开功能;通过对切线机构的密封闭气设计和防静电设计,使其具有作用过程中噪音低、作用后无污染等优点,并具有防静电、抗杂散电流的安全性。

[1]王凯民,温玉全.军用火工品设计技术[M].北京:国防工业出版社,2006.

[2]潘功配.烟火药材料手册[M].北京:北京理工大学出版社,2003.

[3]成一,王卫国,李慧琴.火工药剂学[M].北京:北京理工大学出版社,2003.

[4]蔡瑞娇.火工品设计原理[M].北京:北京理工大学出版社,1999.